低碳型电炉渣-赤泥基水泥油墨材料、制备方法及应用与流程

本发明属于建筑3d打印及固体废弃物资源化领域,具体为低碳型电炉渣-赤泥基水泥油墨材料、制备方法及应用。

背景技术:

1、随着社会的发展,工业自动化也在迅速发展,然而传统建筑业的自动化水平还有待提高。传统建筑业一直存在着建筑材料浪费,建造方式受限于模板的形状和制作,以及混凝土施工需要大量的人工参与等问题,这些问题限制着传统建筑业的发展。建筑3d打印技术可以根据需要控制材料的使用,从而可以有效减少浪费,并且建筑3d打印技术还可以根据需要打印出复杂建筑结构从而提高建筑设计的自由度,建筑3d打印技术还可以实现自动化生产,从而减少人工成本并节约时间。

2、水泥作为一种传统建筑材料,每年需求量都很大,目前,水泥主要靠石灰石、黏土和铁矿经过煅烧制作。在生产水泥的过程中会产生大量的二氧化碳,每生产一吨的水泥,会产生将近一吨的二氧化碳,二氧化碳作为造成温室效应的主要气体,对环境的影响很大。所以采用固体废料代替水泥的使用是建筑行业发展的方向之一。

3、由于建筑3d打印技术采用的油墨材料需要具备快速凝结的特性,一般采用双快水泥,但是双快水泥的大量使用,不符合绿色建筑发展需求。如何保证油墨材料的性能特点,尽可能避免双快水泥的使用成为本领域的重点研究方向。

4、电炉渣是采用电炉冶炼金属的过程中排除的固体废物,作为工业大国,我国每年也会排出大量的电炉渣。电炉渣中含有硅酸二钙及硅酸三钙等具有水化活性的成分,合理的利用对胶凝材料可以产生早强效果。经研究发现,由于电炉渣难磨并且前期水化活性慢,所以电炉渣的利用率很低。同时由于3d打印技术的油墨材料独特特性,使得其电炉渣作为胶凝材料无法满足3d打印技术的油墨材料参数要求。

技术实现思路

1、为了解决上述技术问题,发明人经过实践和总结得出本发明的技术方案,本发明采用了如下技术方案:

2、一种低碳型电炉渣-赤泥基水泥油墨材料,其特征在于,该油墨材料包括以下重量份组分:普通水泥34~44份、电炉渣-赤泥混合渣20~30份、砂100~110份、双快水泥4~10份、硅灰4~10份、减水剂0.6~1.0份、膨胀剂6~12份和水20~30份。

3、在所述油墨材料中,所述电炉渣-赤泥混合渣经超细轮胎立磨所得的500~700目赤泥超微粉与电炉渣经超细轮胎立磨所得的500~700目电炉渣超微粉的混合物,其质量比为(2~4):1。

4、在所述油墨材料中,所述赤泥为经超细轮胎立磨至500~700目的赤泥超微粉,化学组成及质量百分含量分别为:s io211.26%~12.21%、cao 19.76%~21.30%、mgo0.85%~1.46%、a12o331.29%~33.60%、fe2o3 6.38%~10.02%、k2o 0.36%~0.62%、na2o2.35%~4.20%,余量为杂质;

5、所述电炉渣为经超细轮胎立磨至500~700目的电炉渣超微粉,化学组成及质量百分含量分别为:cao 34.13~38.34%、fe2o334.42%~43.01%,s io29.42%~12.57%、mgo2.11%~4.12%、mno3.01%~4.42%、p2o50.64%~1.43%、al2o34.01%~5.91%,余量为杂质;

6、性能因子pf=m(cao+s io2+a12o3)/m(赤泥+电炉渣),0.714≤pf≤0.768;

7、减碳因子crf=m(a12o3)/m(cao+s io2+a12o3),0.383≤crf≤0.436;

8、其中:

9、m(a12o3)为混合渣中a12o3的总含量;

10、m(cao+s io2+a12o3)为混合渣中cao、s i o2、a12o3的总含量;

11、m(赤泥+电炉渣)为混合渣的总含量。

12、在所述油墨材料中,所述砂包括石英砂和或机制砂,粒径为0.075~0.5mm;

13、所述普通水泥为强度为42.5的普通硅酸盐水泥;

14、所述硅灰为微硅粉s io2含量为92%~98%;

15、所述减水剂为聚羧酸减水剂,物质形态为粉末状;

16、所述双快水泥为硫铝酸盐水泥;

17、所述膨胀剂为uea型混凝土膨胀剂,物质形态为粉末状;

18、所述水为自来水。

19、低碳型电炉渣-赤泥基水泥油墨材料的制备方法,包括以下步骤:

20、1)将普通水泥、双快水泥、硅灰、砂以及膨胀剂、减水剂混合,得到基础混合物:

21、2)将电炉渣和赤泥充分混合并分批加入基础混合物中,得到混合物前驱体;

22、3)将水分批加入混合物前驱体中进行混合搅拌,得到低碳型电炉渣-赤泥基水泥油墨材料。

23、在所述油墨材料的制备方法中,步骤1)中混合搅拌速度为100~200rpm,时间为120~300s。

24、在所述油墨材料的制备方法中,步骤2)电炉渣和赤泥混合时搅拌速度为100~150rpm,搅拌时间为120~180s;

25、每次加入搅拌速度为100~200rpm,每次加入后搅拌时间为180~420s。

26、在所述油墨材料的制备方法中,步骤3)中先将50%的水加入混合物前驱体进行混合搅拌,搅拌速度为100~200rpm,时间为60~180s。

27、在所述油墨材料的制备方法中,步骤3)中再将50%的水加入混合物前驱体中进行混合搅拌,搅拌速度为300~500rpm,时间为300~600s。

28、一种低碳型电炉渣-赤泥基水泥油墨材料的应用,所述油墨材料应用于3d打印建筑材料,并对打印的构件进行蒸汽养护。

29、与现有技术相比,本发明具备以下有益效果:

30、1)在赤泥应用方面,因为赤泥碱性高ph值约为12.1~13.0,由于其高碱性大大增强了赤泥的应用难度,如果不经处理直接采用赤泥,由于其具有强碱性,会导致碱集料反应,这种反应会破坏混凝土结构,影响其强度和耐久性。同时还会引起泛霜现象,在混凝土表面出现白色物质,影响美观和混凝土的性能。现对赤泥脱碱处理的工艺主要是利用酸洗中和其强碱性。但是这种方式脱碱过程中,存在酸用量大、设备防腐性要求高、设备损耗大以及存在二次污染等问题。所以,无法将其作为赤泥脱碱应用的可靠方式加以全面推广。

31、发明人经研究发现,将电炉渣和赤泥混合复配使用,可以将电炉渣的早期水化活性在赤泥产生的可溶性碱环境中得到激发,从而产生早强的效果,解决了电炉渣水化活性激发慢的问题,本效果可代替部分双快水泥的使用。

32、在电炉渣应用于建筑材料中引入能够有效解决直接次采用赤泥由碱性带来的负面影响,同时还会激发电炉渣的水化活性,起到早强效果,进而替代部分双快水泥的使用。

33、本发明中采用的电炉渣和赤泥复配的胶凝材料,该胶凝材料产物为cao-s io2-al2o3体系,并且在体系中的al2o3含量高,具有硅铝酸盐的特点,能够替代部分普通水泥的使用。

34、本发明通过采用赤泥+电炉渣严格精准复配作为胶凝材料运用在3d打印油墨材料中,减少了普通水泥的使用;并且赤泥碱性强+精准配合电炉渣量,可以激发电炉渣的水化活性,起到早强效果,可以替代部分双快水泥的使用;从而降低建筑3d打印油墨材料的成本,并且实现建筑3d打印行业的减碳,响应国家双碳政策。

35、2)发明人经大量实验研究发现,当pf<0.714时导致混合渣的强度不足,影响混凝土性能;当pf>0.768时,使得水泥的化学成分不平衡,导致水泥在长期使用过程中产生裂缝、脱落等问题,耐久性变差。

36、发明人经大量实验研究发现,当crf<0.383时不利于混合渣形成cao-s io2-al2o3体系,不利于混合渣发挥双快水泥材料的作用;当crf>0.436时会造成材料热稳定性不良,同时影响水泥基材料后期的强度,不利于混合渣发挥普通水泥材料的作用。

37、故此,本发明通过严格控制混合渣化学成分及质量百分数,依据性能因子pf=m(cao+sio2+a12o3)/m(赤泥+电炉渣),0.714≤pf≤0.768;减碳因子crf=m(a12o3)/m(cao+sio2+a12o3),0.383≤crf≤0.436,用来解决传统手段直接采用电炉渣作为胶凝材料无法满足3d打印技术的油墨材料参数要求。

38、3)本发明采用的电炉渣为废钢冶炼的废弃物,电炉渣中游离氧化钙含量很低,因此安定性良好。将电炉渣和赤泥经超细轮胎立磨加工,其颗粒粒径小(500~700目),可以更好的分散在水泥材料之中。并且经过超细轮立磨,较小的颗粒粒径有利于提高砂浆的流动性和层间粘结强度,保证在进行3d打印时出料口流畅。

39、4)本发明采用的减水剂、膨胀剂及其他材料(除水外)物质形态均为粉末状,经实验室研究发现,传统液体成分的水泥油墨材料在减水剂、膨胀剂部分(液体)加入时混合时,无法做到材料的均匀化处理,会因为分子间作用力,使得该材料(减水剂、膨胀剂及其他材料)被胶凝材料粉末包裹形成微小单体,不利于材料的充分混合,这样就会影响后期打印的构件强度性能。故此,本技术采用粉末状材料相比于传统含有液体成分的水泥油墨材料,有利于解决了材料之间因分配不均而对材料性能产生的影响,使得构件强度性能能够提升一至两个百分点。同时粉末状物质形态方便运输和生产加工、现场复配。

40、5)本发明将电炉渣和赤泥严格复配,部分替代双快水泥量,并与3d打印智能建筑技术相结合,从而制备出具有满足3d打印要求,并且具有低碳性的电炉渣-赤泥基水泥油墨材料,充分利用了冶炼固废资源以及3d打印的就地建设优势,不仅有利于解决传统建筑业需要大量人工参与的问题,而且有利于解决了电炉渣和赤泥的资源再利用问题,具有较高的环保和经济效益。

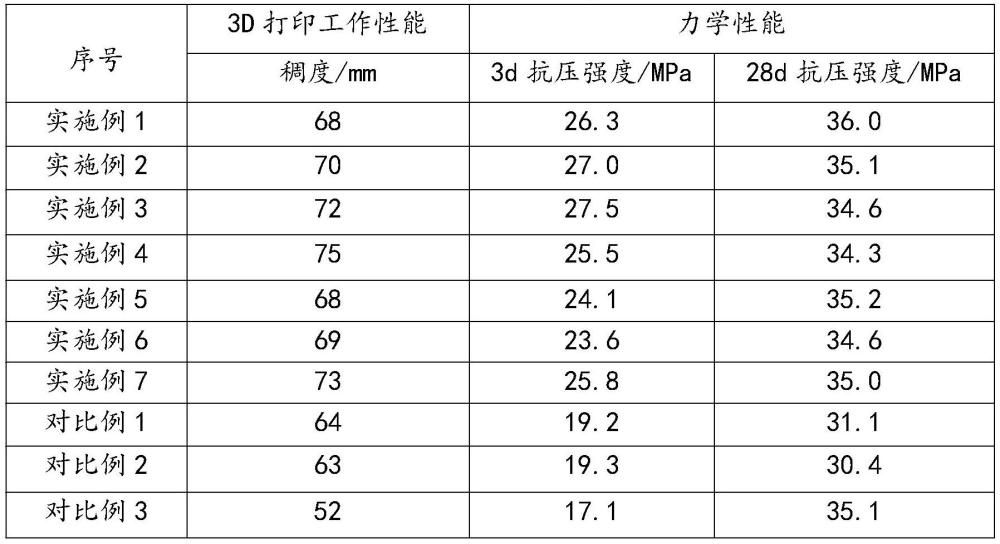

41、6)本发明所提出的低碳型电炉渣-赤泥基水泥油墨材料相比于普通水泥油墨材料其稠度更低,更有利于3d打印仪器出料口的流畅,其3d立方体抗压强度相比于普通水泥油墨材料提高20%~40%,与普通水泥油墨材料相比其后期强度变化不大。

- 还没有人留言评论。精彩留言会获得点赞!