一种正极材料及其制备方法与应用与流程

本发明属于电池,涉及一种正极材料及其制备方法与应用。

背景技术:

1、提高ncm三元正极的充电截止电压,以实现更高的容量发挥是提升电芯能量密度的主要方法之一。近年来,无论是中镍材料还是高镍材料,均在往高电压方向发展,例如中镍ncm613(4.4v截止电压)材料已经量产,高镍ncm811(4.3v截止电压)材料也被广泛研究。然而高电压下正极材料的结构稳定性、材料表面与电解液的副反应,仍然是亟待解决的大问题。

2、改善烧结工艺,降低结构缺陷、体相掺杂稳定结构和表层掺杂包覆优化,被认为是提高ncm在高压下性能发挥的最有效策略。目前改善烧结工艺,降低结构缺陷的方法主要有两个方向:一是减小前驱体和锂盐颗粒粒径,缩短锂盐扩散时间;一是延长中保温平台时间,让锂离子充分扩散。体相掺杂稳定结构主要有两种途径:一是在前驱体合成过程中进行元素掺杂;一是在烧结过程中进行掺杂。表层掺杂包覆优化主要是通过高温二烧,结合低温三烧进行。

3、但是,减小在晶体生长过程中由于缺锂导致的结构缺陷,从而提升材料的结构稳定性的方法中,存在以下不足:前驱体粒径分布决定了材料的粒径分布,为了稳定较高的极片压实密度,在单晶颗粒已经做到2~4μm的情况下,多晶材料的粒径下降的空间有限;延长保温平台将带来生产效率的下降和成本的上升,整体烧结时间延长,要求烧结窑炉加长,且锂盐挥发的量会上升,导致锂盐单吨消耗上升,成本大幅升高。

4、在前驱体过程掺杂的优点是掺杂元素分布均匀,缺点是只有少数元素能够与ni、co、mn共沉淀形成前驱体;烧结过程中进行掺杂,对掺杂元素添加剂要求较高,且元素分布不均匀,正极材料的一致性难以保证。

5、高温二烧的限制在于需要单独再进行一次高温烧结,材料会出现一定的粘连,需要再次粉碎;低温包覆的缺点是一些熔点较高的包覆剂不能很好的附着在材料表面,在后续加工和循环的过程中容易脱落,导致循环跳水或者产气剧增。

6、综上所述,正极材料的制备工艺依旧存在一些缺陷,限制了材料的进一步提升,需要提供一种正极材料的制备方法克服上述缺陷。

技术实现思路

1、本发明的目的在于提供一种正极材料及其制备方法与应用,本发明所述制备方法通过采用沸石包覆的前驱体制备正极材料,沸石结构在烧结过程中能够吸附锂离子和掺杂元素,改善因锂离子扩散不均导致的结构缺陷,同时实现体相掺杂、表层掺杂和包覆,还能通过一次烧结达到目前二次烧结的效果,解决现有工艺存在的一系列问题。

2、为达到此发明目的,本发明采用以下技术方案:

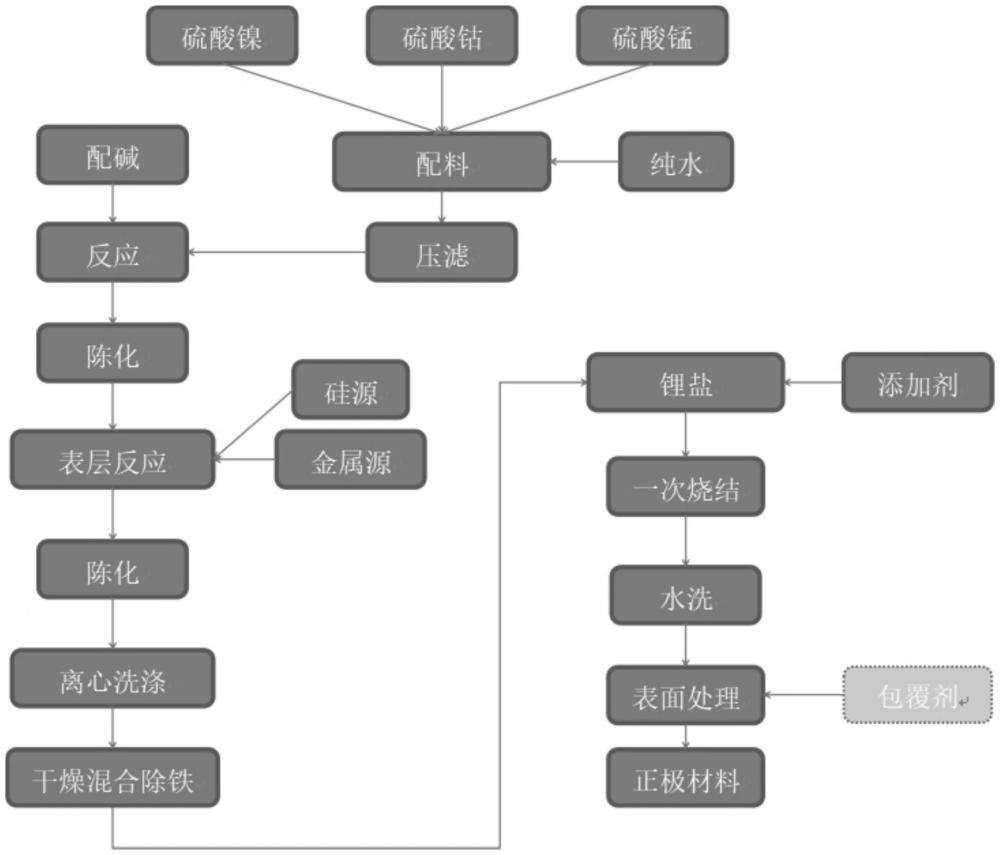

3、第一方面,本发明提供了一种正极材料的制备方法,所述制备方法包括如下步骤:

4、将复合前驱体、锂源和掺杂源进行混合和一次烧结,得到一烧料,将所述一烧料依次进行洗涤、干燥和二次烧结后,得到所述正极材料;

5、所述复合前驱体包括前驱体和前驱体表面的沸石包覆层。

6、本发明采用沸石包覆的前驱体进行制备正极材料,利用沸石的高比表和高吸附能力,在一次烧结过程中主动吸附颗粒附近的锂离子和掺杂添加元素,大大缩短锂离子及掺杂元素扩散路径,从而改善因锂离子扩散不均导致的结构缺陷,并形成媲美前驱体掺杂的体相均匀掺杂效果。

7、同时,本发明利用一次烧结过程中高保温阶段在强碱性条件(由于锂源存在,体系为碱性条件)下的硅溶出效应,沸石中的金属元素如铝元素可扩散进材料表层,形成表层掺杂,金属元素扩散后形成的可溶硅化合物则结合后段洗涤去除(并在材料表面形成多孔硅包覆层),从而通过一次烧结达到二次烧结的效果,解决目前工艺存在的一系列问题,提升生产效率的同时,大大降低原材料损耗,无需对目前的二烧工艺产线进行改造,即可达到三烧甚至是四烧的效果,大幅降低了成本。

8、优选地,制备所述复合前驱体的方法包括如下步骤:

9、(1)将混合金属源溶液、沉淀剂溶液和络合剂溶液进行共沉淀反应,所述共沉淀反应结束后进行一次陈化,得到陈化浆料;

10、(2)将沸石制备原料与步骤(1)所述陈化浆料进行混合、反应和二次陈化,得到所述复合前驱体。

11、本发明采用水热法,以前驱体颗粒为晶种,在颗粒表面原位合成沸石结构包覆层,即在前驱体合成末端(前驱体颗粒达到目标粒径后),加入沸石合成原料,以前驱体为晶种,在较温和的条件下,在前驱体表面能够形成一层百纳米级别的沸石结构,无需进行另外开釜制备,因此,本发明包覆沸石的方法流程简单,能够得到纳米级沸石包覆层。

12、优选地,步骤(2)所述沸石制备原料包括硅源和金属m源。

13、优选地,步骤(2)所述混合得到的混合浆料中,na元素、si元素、金属m元素和h2o的摩尔比为0.35x:1:0.15x:y,其中,0.1≤x≤0.6,例如可以是0.1、0.3、0.5或0.6,10≤y≤50,例如可以是10、20、30、40或50,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14、优选地,步骤(2)所述混合得到的混合浆料中,oh-和si元素的摩尔比值为x。

15、优选地,所述金属m源中的金属m包括ti、al、y、sr、zr、nb、sb、la或w中的任意一种或至少两种的组合。

16、优选地,步骤(2)所述反应的ph为8-11,例如可以是8、9、10或11,搅拌速度为500-900r/min,例如可以是500r/min、700r/min或900r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17、优选地,步骤(2)所述反应的时间为2-10h,例如可以是2h、4h、6h、8h或10h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18、优选地,步骤(2)所述二次陈化的温度为120-200℃,例如可以是120℃、150℃、180℃或200℃,时间为5-20h,例如可以是5h、10h、15h或20h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、优选地,步骤(1)所述混合金属源溶液的总金属离子浓度为0.5-1.5mol/l,例如可以是0.5mol/l、1.0mol/l或1.5mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、优选地,步骤(1)所述混合金属源溶液中,以总金属离子总摩尔量为100mol%计,镍离子摩尔占比为70-98mol%,例如可以是70mol%、80mol%、90mol%或98mol%,钴离子摩尔占比为0-20mol%,例如可以是1mol%、5mol%、10mol%、15mol%或20mol%,余量为锰离子摩尔占比。

21、优选地,制备步骤(1)所述混合金属源溶液的方法包括将镍源、钴源、锰源、还原剂和溶剂进行混合和固液分离。

22、优选地,所述还原剂包括抗坏血酸。

23、优选地,所述溶剂包括纯水。

24、优选地,步骤(1)所述沉淀剂溶液包括氢氧化钠。

25、优选地,步骤(1)所述络合剂包括氨水。

26、优选地,步骤(1)所述共沉淀反应的ph为9-12,例如可以是9、10或12,温度为30-70℃,例如可以是30℃、50℃或70℃,搅拌速度为300-1000r/min,例如可以是300r/min、500r/min、700r/min或1000r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27、优选地,步骤(1)所述一次陈化的ph为10-12,例如可以是10、11或12,温度为40-60℃,例如可以是40℃、50℃或60℃,搅拌速度为500-900r/min,例如可以是500r/min、700r/min或900r/min,时间为5-60h,例如可以是10h、30h、50h或60h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、优选地,所述复合前驱体中,沸石包覆层的含量为0.2-2.0wt%,例如可以是0.2wt%、0.5wt%、1wt%、1.5wt%或2.0wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29、本发明所述前驱体表面包覆的沸石过少,则会影响其作用发挥,若包覆的沸石过多,则会形成过厚的包覆层,导致锂离子传输路径变长,且电芯质量能量密度下降。

30、优选地,所述一次烧结的温度为400-600℃,例如可以是400℃、500℃或600℃,时间为10-15h,例如可以是10h、12h、14h或15h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31、优选地,所述二次烧结的温度为700-900℃,例如可以是700℃、800℃或900℃,时间为10-15h,例如可以是10h、12h、14h或15h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32、优选地,所述二次烧结时还添加了包覆剂。

33、优选地,所述锂源的粒径d50为5-200μm,例如可以是5μm、50μm、100μm、150μm或200μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34、由于本发明沸石可以直接吸附锂离子,因此,可以应用成本更低的粗颗粒锂盐。

35、优选地,所述洗涤包括水洗。

36、作为本发明所述制备方法的优选技术方案,所述制备方法包括如下步骤:

37、(1)将镍源、钴源、锰源、还原剂和溶剂进行混合和固液分离,得到混合金属源溶液,将混合金属源溶液、氢氧化钠溶液和络合剂溶液在ph为9-12,温度为30-70℃,搅拌速度为300-1000r/min的条件下,进行共沉淀反应,所述共沉淀反应结束后,在ph为10-12,温度为40-60℃,搅拌速度为500-900r/min的条件下一次陈化5-60h,得到陈化浆料;

38、所述混合金属源溶液的总金属离子浓度为0.5-1.5mol/l,以总金属离子总摩尔量为100mol%计,镍离子摩尔占比为70-98mol%,钴离子摩尔占比为0-20mol%,余量为锰离子摩尔占比;

39、(2)将硅源、金属m源并流通入步骤(1)所述陈化浆料中,控制ph为8-11,搅拌速度为500-900r/min的条件下反应2-10h,然后在120-200℃下二次陈化5-20h,过滤、洗涤、离心和干燥后得到所述复合前驱体;

40、所述混合浆料中,na元素、si元素、金属m元素和h2o的摩尔比为0.35x:1:0.15x:y,其中,0.1≤x≤0.6,10≤y≤50,oh-和si元素的摩尔比值为x;

41、(3)将步骤(2)所述复合前驱体、锂源和掺杂源进行混合和一次烧结,得到一烧料,将所述一烧料依次进行水洗、干燥和二次烧结后,得到所述正极材料;

42、所述复合前驱体包括前驱体和前驱体表面的沸石包覆层。

43、第二方面,本发明提供了一种正极材料,所述正极材料采用如第一方面所述的制备方法制备得到。

44、优选地,所述正极材料包括主体层状氧化物(其中所述掺杂剂为体相掺杂,主体层状氧化物内掺杂有掺杂剂中的金属元素)、掺杂层和多孔硅包覆层,所述掺杂层包覆在主体层状氧化物的表面,多孔硅包覆层包覆在掺杂层的表面;

45、优选地,掺杂层包括掺杂金属元素的层状氧化物,掺杂金属元素包括所述沸石包覆层中的金属m元素。

46、第三方面,本发明提供了一种锂离子电池,所述锂离子电池包括如第二方面所述的正极材料。

47、相对于现有技术,本发明具有以下有益效果:

48、(1)本发明通过采用包覆沸石的前驱体制备正极材料,经两次烧结能获得体相+表层掺杂、表面包覆的正极材料,使所述正极材料具有良好的容量和高温循环及存储性能,在更简单、更低成本的工艺下获得了超过市售三烧材料的性能,对老旧产线更兼容,更具竞争力;

49、(2)本发明采用水热法,在前驱体合成末端(前驱体颗粒达到目标粒径后),加入沸石合成原料硅烷偶联剂和结构导向剂,以前驱体为晶种,在较温和的条件下在三元正极前驱体表面形成一层百纳米级别的沸石结构,无需进行另外开釜;

50、(3)本发明正极材料合成过程中,一次烧结即可达到三次烧结的效果,在完成体相均质掺杂的同时进行表层铝掺杂;

51、(4)本发明可以利用更便宜的粗颗粒锂盐及一些熔点偏高但性能较好的掺杂剂,降低成本的同时达到更好的掺杂效果;

52、(5)本发明利用沸石高比表高吸附能力的优点,减小材料体相结构缺陷,形成更均匀的体相掺杂,同时利用沸石的缺点,一次烧结过程中形成表层掺杂,并利用后续的水洗工艺除去可溶的硅化合物,排除其对材料性能的影响。

- 还没有人留言评论。精彩留言会获得点赞!