提纯氢氧化锂的方法、氢氧化锂及其应用与流程

本技术涉及电池材料,尤其涉及一种提纯氢氧化锂的方法、氢氧化锂及其应用。

背景技术:

1、氢氧化锂是一种重要的基础锂盐产品,以氢氧化锂制备的锂基润滑脂,具有使用寿命长、抗氧化性、高温稳定性等优点,作为碱性蓄电池的添加剂,氢氧化锂能增加蓄电量,延长电池使用寿命。除此之外,氢氧化锂在冶金、原子能、化学试剂、航空航天、国防工业等领域均有着重要应用。

2、根据生产方法,目前采用的提纯技术主要两种路线:(1)多次重结晶法:将氢氧化锂水溶液进行蒸发浓缩至晶浆固含量为5-10wt%后冷却降温至30-40℃,析出单水氢氧化锂晶体;将晶浆进行固液分离,并对晶体进行洗涤得到单水氢氧化锂含湿晶体,得到的单水氢氧化锂产品纯度不够,再重复重结晶的生产工序,直至得到产品质量合格的单水氢氧化锂晶体。此方法虽然简单,但氢氧化锂和杂质盐在水中溶解度均较大,利用纯水去除氢氧化锂中的杂质盐会损失大量氢氧化锂,降低其回收率,而且存在产品质量不稳定、需重复生产操作、生产效率低的问题,相对提高了氢氧化锂的生产成本。(2)edta提纯法:将edta(乙二胺四乙酸)加入氢氧化锂溶液中,经过过滤后得到净化液,而后将净化液进行蒸发浓缩至晶浆固含量为5-10%后冷却降温至30-40℃,析出单水氢氧化锂晶体,将晶浆进行固液分离,并对晶体进行洗涤得到单水氢氧化锂含湿晶体,将得到的单水氢氧化锂含湿晶体烘干,得到电池级单水氢氧化锂。此种方法同样存在产品质量不稳定、生产效率低的问题,此外,生产过程中产生的水体中含有edta,后续需增加污水处理措施,相对提高了氢氧化锂的生产成本。

技术实现思路

1、本技术提供了一种提纯氢氧化锂的方法、氢氧化锂及其应用,利用氢氧化锂和杂质盐在有机溶剂-水的混合溶剂中溶解度的差异,通过调控混合溶剂中有机溶剂含量占比以及混合溶剂的使用量,实现氢氧化锂尽量小的溶解在混合溶剂中,而杂质盐尽量多的溶解,从而实现氢氧化锂的纯化,且在保证其纯度的同时还能够兼顾产率。

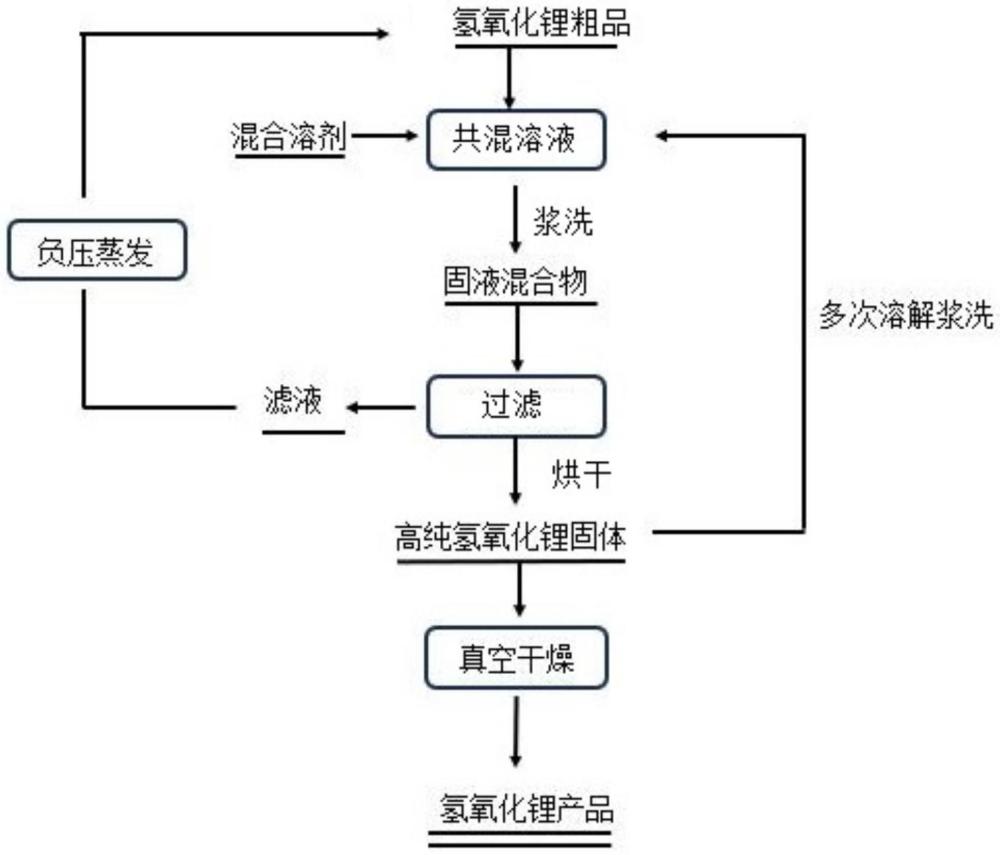

2、第一方面,本技术提供了一种提纯氢氧化锂的方法,方法包括:获取氢氧化锂粗品和混合溶剂的共混溶液,浆洗,过滤,烘干,即可得到提纯的氢氧化锂。其中,混合溶剂包括有机溶剂和水,有机溶剂包括无水乙醇、无水丙醇或无水丙酮中的至少一种。所述无水乙醇、无水丙醇、无水丙酮的纯度在99%以上。基于混合溶剂的质量,有机溶剂的质量百分含量为n wt%,n的取值范围50≤n≤77,氢氧化锂粗品中含有杂质盐。示例性地,n wt%的取值范围为50wt%、53wt%、55wt%、58wt%、60wt%、63wt%、65wt%、68wt%、70wt%、73wt%、75wt%、77wt%或这些数值中任意两者所组成的范围内的值。本技术相比传统工艺首次提出利用lioh和杂质盐在有机溶剂-水的混合溶剂中溶解度的差异,根据lioh和杂质盐在混合溶剂中各自溶解度不同,且lioh(或杂质盐)随混合溶剂中有机溶剂占比变化其对应的溶解度也会发生变化,利用这些性质,调控混合溶剂中有机溶剂含量占比以及混合溶剂的添加量,实现lioh尽量小的溶解在混合溶剂中,而nacl保证尽量多的溶解,进而实现提升提纯的氢氧化锂的纯度同时,还能够兼顾产率的提高。优选地,混合溶剂为无水乙醇和水的组合物,且目标杂质盐为nacl或kcl时,n的取值范围50≤n≤70。

3、在一些实施方式中,氢氧化锂粗品的纯度在80wt%以上,杂质盐选自nacl和/或kcl。优选地,基于氢氧化锂粗品的质量,杂质盐中nacl的质量百分含量为8wt%~15wt%,杂质盐中kcl的质量百分含量为0wt%~2wt%。氢氧化锂粗品的纯度在80wt%以上,且杂质盐主要包括nacl可选地含有较少量的kcl时,混合溶剂提纯氢氧化锂粗品的产率更高且提纯得到的氢氧化锂的纯度也更优。在其中一些实施方式中,氢氧化锂粗品的纯度在85wt%以上。

4、在一些实施方式中,n的取值范围的获得方法包括:

5、步骤s100:获得目标杂质盐在有机溶剂含量不同的混合溶剂中的溶解度,拟合确定目标杂质盐的溶解度与混合溶剂中有机溶剂含量的对应关系曲线,记作其中,y1表示目标杂质盐的溶解度,单位g/100g;其中,所述目标杂质盐为所述杂质盐中含量最多的盐;

6、步骤s200:获得氢氧化锂在有机溶剂含量不同的混合溶剂中的溶解度,拟合确定氢氧化锂的溶解度与混合溶剂中有机溶剂含量的对应关系曲线,记作其中,y2表示氢氧化锂的溶解度,单位g/100g;

7、步骤s300:根据式1确定两个实根n1和n2,且n1<n2,

8、

9、n的取值范围为n11≤n≤n22,n11≥n1,n22≤n2。

10、对于氢氧化锂粗品中包含的其他非目标杂质盐,由于其本身含量就比较少,而且其溶解度与目标杂质盐往往比较类似,故采用混合溶剂进行纯化时,也能得到很好的去除(或者说溶解),最终获得氢氧化锂纯度较高的产品。

11、在一些实施方式中,混合溶剂的用量m0的确定方法包括:

12、步骤1:获得氢氧化锂粗品中的目标杂质盐的质量m';

13、步骤2:选取n取值范围内的任一值n',根据对应关系曲线得到n'对应的目标杂质盐的溶解度y1';

14、步骤3:根据式2获得混合溶剂的用量m0的取值范围:

15、

16、k的取值范围为1<k≤1.5。

17、步骤4:混合溶剂用量m0为选取步骤3中获得的取值范围内任一值。

18、本技术中,步骤1中氢氧化锂粗品中的目标杂质盐的质量m',是以杂质盐中含量最多的盐的质量计算。

19、本技术中,步骤1获得氢氧化锂粗品中的目标杂质盐的质量m',本领域技术人员可以根据现有手段获得质量m',当然也可以利用粗品中氢氧化锂的含量,计算得到目标杂质盐的可能质量最大值,作为质量m'。

20、在一些实施方式中,氢氧化锂粗品为固态氢氧化锂粗品,或者是液态氢氧化锂粗品经负压蒸发得到的固态氢氧化锂粗品。负压蒸发的条件包括:真空度:-0.06mpa至-0.04mpa,蒸发时间:1.5h至2h。示例性地,真空度为-0.06mpa、-0.055mpa、-0.05mpa、-0.045mpa、-0.04mpa或这些数值中任意两者所组成的范围内的值。示例性地,蒸发时间为1.5h、1.6h、1.7h、1.8h、1.9h、2h或这些数值中任意两者所组成的范围内的值。本技术中待提纯的氢氧化锂粗品为固态,固态包括原始形态为固态(即经过常规工艺制备得到的固态氢氧化锂)以及原始形态为液态(即经过常规工艺制备得到的液态氢氧化锂)再负压蒸发得到的固态。可以尽量减少其水份含量。

21、在一些实施方式中,浆洗的条件为:浆洗温度:25℃至35℃,浆洗时间:0.5h至2h,搅拌速度:800rpm至2000rpm。示例性地,浆洗温度为25℃、28℃、29℃、30℃、32℃、33℃、35℃或这些数值中任意两者所组成的范围内的值。示例性地,浆洗时间为0.5h、0.8h、0.9h、1h、1.5h、2h或这些数值中任意两者所组成的范围内的值。示例性地,搅拌速度为800rpm、850rpm、880rpm、900rpm、1000rpm、1100rpm、1300rpm、1500rpm、1800rpm、2000rpm或这些数值中任意两者所组成的范围内的值。

22、在一些实施方式中,烘干的条件为:烘干温度:110℃至130℃,烘干时间:30min至60min。示例性地,烘干温度为110℃、115℃、120℃、125℃、130℃或这些数值中任意两者所组成的范围内的值。示例性地,烘干时间为30min、35min、40min、45min、50min、55min、60min或这些数值中任意两者所组成的范围内的值。

23、在一些实施方式中,获取氢氧化锂粗品和混合溶剂的共混溶液,浆洗,过滤,烘干,之后,再重复执行2~4次,重复执行过程中,获取氢氧化锂粗品和混合溶剂的共混溶液包括:将提纯的氢氧化锂溶解于混合溶剂。

24、重复执行过程中,混合溶剂的用量m0根据混合溶剂用量m0的确定方法中的步骤1至步骤4确定。如此,利于进一步提升提纯的氢氧化锂的纯度且对产率影响不大,即能够在兼顾氢氧化锂产率的同时,还可以进一步提高氢氧化锂的纯度。

25、在一些实施方式中,共混溶液经浆洗后得到固液混合物,将固液混合物采用0.22μm有机滤膜进行过滤,得到滤液,滤液中含有li+、oh-、cl-以及杂质盐阳离子。将滤液经负压蒸发得到的滤渣加入至固态氢氧化锂粗品中进行提纯;或者,将滤液加入至液态氢氧化锂粗品中进行负压蒸发,再提纯。如此,将含杂质的氢氧化锂废液(即滤液)循环回收,总体回收率可达90%以上。

26、第二方面,本技术提供了上述第一方面的任一种方法提纯得到的氢氧化锂。

27、第三方面,本技术提供了上述第一方面的任一种方法提纯得到的氢氧化锂在三元动力电池中的应用,或者,上述第二方面的氢氧化锂在三元动力电池中的应用。

28、本技术一些实施例提供的技术方案带来的有益效果至少包括:

29、本技术利用氢氧化锂和杂质盐在有机溶剂-水的混合溶剂中溶解度的差异,根据氢氧化锂和杂质盐在混合溶剂中各自溶解度不同,通过调控混合溶剂中有机溶剂的种类、含量占比以及混合溶剂的使用量,实现兼顾提升提纯的氢氧化锂的纯度以及提纯的氢氧化锂的产率。

- 还没有人留言评论。精彩留言会获得点赞!