一种轻质双取向高导热石墨烯泡沫材料及其制备方法

本发明涉及材料领域,具体地,本发明涉及一种轻质双取向高导热石墨烯泡沫材料及其制备方法。

背景技术:

1、在现代科技飞速发展的背景下,电子器件的集成度和功率密度不断提高,导致热管理问题成为影响其性能和可靠性的重要因素。高导热材料因其卓越的导热性能,能够有效地将热量从热源迅速传导至散热部件,从而提升电子器件的工作效率和寿命。此外,高导热材料在能源管理、航空航天、汽车工业等领域,如热能回收、发动机冷却和结构件热保护等方面,也具有广泛的应用前景。

2、目前,高导热材料的研究主要集中在金属材料、非金属材料和复合材料三大类。金属材料如铜和铝因其优异的导热性能被广泛应用,但其高密度和加工难度限制了其在某些领域的应用。非金属材料如碳基材料具有热导率高、密度低的优点,例如,石墨烯导热系数高达3000-5000w/m·k,远超传统材料如铜和铝,但受限于其片层状的基元结构,目前所制备的导热材料通常只在一个方向具有较高热导率,且其高热导率通常与密度成正比,不利于材料在航空航天等亟需低能耗的领域应用。

技术实现思路

1、针对现有技术中存在的不足,本发明提供一种轻质双取向高导热石墨烯泡沫材料及其制备方法,该材料由水平取向石墨烯泡沫/垂直取向石墨烯泡沫/水平取向石墨烯泡沫组成三明治结构,其中水平取向石墨烯泡沫密度较高,提供高面内热导率,垂直取向石墨烯泡沫密度较低,在提供高面间热导率的同时,有效降低整体材料的密度;在石墨烯泡沫中引入高导热碳纤维,纤维结构在泡沫内部穿插,连接石墨烯片层,有效提高材料机械性能;而且该材料制备方法简单,安全环保,具有巨大的应用前景。

2、在本发明的第一方面,本发明提出了一种石墨烯泡沫材料。根据本发明的实施例,所述材料包括:底层,中间层和表面层,

3、底层为水平取向石墨烯泡沫;

4、中间层为垂直取向石墨烯泡沫;

5、表面层为水平取向石墨烯泡沫;

6、所述水平取向石墨烯泡沫的密度高于所述垂直取向石墨烯泡沫的密度;

7、所述底层,中间层和表面层均包含高导热碳纤维;

8、所述材料的密度为30-70mg cm-3。

9、根据本发明的实施例的材料由水平取向石墨烯泡沫/垂直取向石墨烯泡沫/水平取向石墨烯泡沫组成三明治结构,其中水平取向石墨烯泡沫密度较高,提供高面内热导率,垂直取向石墨烯泡沫密度较低,在提供高面间热导率的同时,有效降低整体材料的密度;在石墨烯泡沫中引入高导热碳纤维,纤维结构在泡沫内部穿插,连接石墨烯片层,有效提高材料机械性能。根据本发明的实施例的材料密度小、质量轻,机械性能优异,可连续压缩10000次而基本不改变其形貌,同时兼具超高的面内及面间热导率,是目前泡沫类轻质材料中热导率非常高的。

10、根据本发明的实施例,上述材料还可以进一步包括如下附加技术特征至少之一:

11、根据本发明的实施例,所述水平取向石墨烯泡沫与垂直取向石墨烯泡沫的厚度比为1:7-1:10。根据本发明的实施例,该厚度比为结合了轻质与高导热的较优比值。低于这个比值,中间低密度部分占比过高,泡沫轻质但导热性能降低;高于这个比值,上下水平取向高密度部分占比过高,材料导热性好,但密度过大。

12、根据本发明的实施例,所述水平取向石墨烯泡沫的密度为80-170mg cm-3。根据本发明的实施例,该密度范围为结合了轻质与高导热的较优比值。密度过大,材料整体过重;密度过小,材料热导率降低。

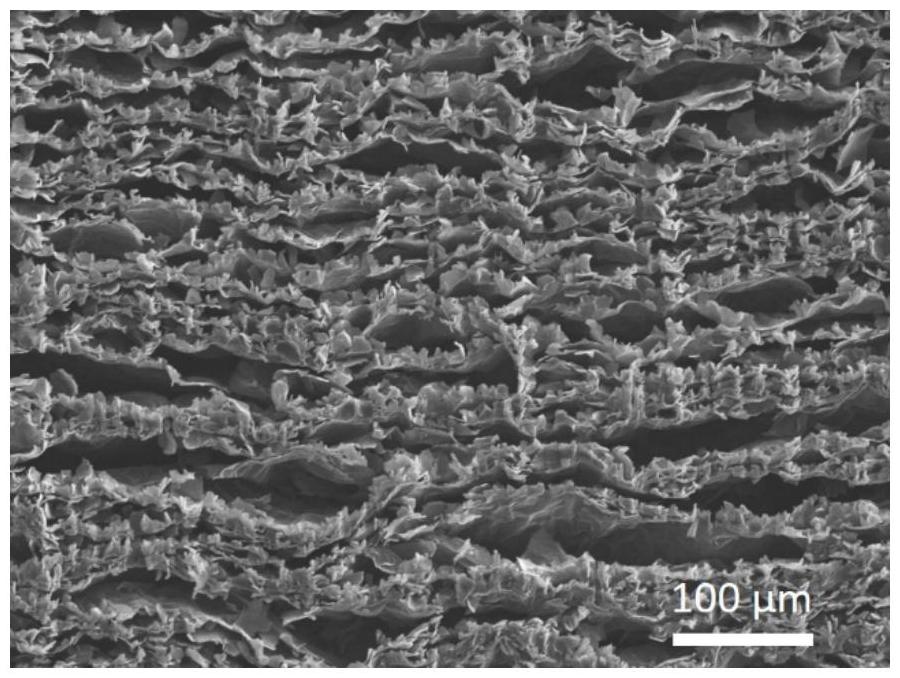

13、根据本发明的实施例,所述水平取向石墨烯泡沫的孔径为5-50μm。根据本发明的实施例,该孔径范围为结合了轻质与高导热的较优比值。孔径过小,材料整体过重;密度过孔径过大,材料热导率降低。

14、根据本发明的实施例,所述垂直取向石墨烯泡沫密度为30-60mg cm-3。根据本发明的实施例,该密度范围为结合了轻质与高导热的较优比值。密度过大,材料整体过重;密度过小,材料热导率降低。

15、根据本发明的实施例,所述垂直取向石墨烯泡沫孔径为30-110μm。根据本发明的实施例,该孔径范围为结合了轻质与高导热的较优比值。孔径过小,材料整体过重;密度过孔径过大,材料热导率降低。

16、根据本发明的实施例,所述高导热碳纤维的直径为20-50μm。根据本发明的实施例,高导热碳纤维的直径会影响其热导率和分散性,该直径范围,碳纤维同时表现出优异热导率和分散性。对于碳纤维,尺寸越小,分散性越好,但直径减小,其热导率也会迅速降低。因此,低于这个数值,最终材料的热导率降低;高于这个数值,碳纤维分散性受影响,最终材料内部结构不均匀,影响其整体的热导率、机械性能等。

17、根据本发明的实施例,所述高导热碳纤维的长度为200-1000μm。根据本发明的实施例,高导热碳纤维的长度影响其在氧化石墨烯中的分散性及最终石墨烯泡沫的热导率和机械性能。该长度可实现最优的整体性能。低于这个长度,碳纤维较难有效在石墨烯片层与片层间穿插,形成桥梁,因此材料热导率和机械性能变差。高于这个长度,碳纤维与氧化石墨烯的分散性受限,较难形成均匀的取向结构,影响最终材料的完整度和机械性能。

18、根据本发明的实施例,所述石墨烯以氧化石墨烯形式存在。

19、根据本发明的实施例,所述氧化石墨烯与碳纤维的质量比为1:5-1:30。根据本发明的实施例,该质量比使复合材料同时具有完整的成型性、优异的机械性能和热导率。氧化石墨分散液在液氮快速冷冻过程易发生裂痕。制备初始阶段,碳纤维与go均匀混合,碳纤维可以穿插于氧化石墨烯片层间,有效抑制裂纹产生。若高于这个比值,即碳纤维量过少,较难有效抑制制备冷冻过程裂痕的产生;若低于这个比值,即碳纤维含量过多,则会使go溶液过于粘稠,go片层接触减少,最终碳化后的材料整体性和机械性能变差。

20、在本发明的另一方面,本发明还提出了一种制备石墨烯泡沫材料的方法。根据本发明的实施例,所述方法包括:

21、(1)将氧化石墨烯分散液和高导热碳纤维进行混合处理,以便得到混合氧化石墨烯分散液;

22、(2)将所述混合氧化石墨烯分散液进行冷冻处理、干燥处理,以便得到垂直取向氧化石墨烯泡沫;

23、(3)将所述垂直取向氧化石墨烯泡沫经过转向处理,以便获得水平取向氧化石墨烯泡沫;

24、(4)将所述水平取向氧化石墨烯泡沫、所述垂直取向氧化石墨烯泡沫、所述水平取向氧化石墨烯泡沫按照从上到下的方式进行组装,以便得到三明治结构的复合氧化石墨烯泡沫;

25、(5)将所述三明治结构的复合氧化石墨烯泡沫进行碳化处理,以便获得所述石墨烯泡沫材料;

26、其中,所述水平取向石墨烯泡沫的密度高于所述垂直取向石墨烯泡沫的密度,所述材料的密度为30-70mg cm-3。

27、根据本发明实施例的方法简单,绿色,安全环保。根据本发明的实施例的方法制备得到的材料由水平取向石墨烯泡沫/垂直取向石墨烯泡沫/水平取向石墨烯泡沫组成三明治结构,其中水平取向石墨烯泡沫密度较高,提供高面内热导率,垂直取向石墨烯泡沫密度较低,在提供高面间热导率的同时,有效降低整体材料的密度;在石墨烯泡沫中引入高导热碳纤维,纤维结构在泡沫内部穿插,连接石墨烯片层,有效提高材料机械性能。根据本发明的实施例的方法制备得到的材料密度小、质量轻,机械性能优异,可连续压缩10000次而基本不改变其形貌,同时兼具超高的面内及面间热导率,是目前泡沫类轻质材料中热导率非常高的。

28、根据本发明的实施例,上述方法还可以进一步包括如下附加技术特征至少之一:

29、根据本发明的实施例,所述水平取向石墨烯泡沫与垂直取向石墨烯泡沫的厚度比为1:7-1:10。根据本发明的实施例,该厚度比为结合了轻质与高导热的较优比值。低于这个比值,中间低密度部分占比过高,泡沫轻质但导热性能降低;高于这个比值,上下水平取向高密度部分占比过高,材料导热性好,但密度过大。

30、根据本发明的实施例,所述水平取向石墨烯泡沫的密度为80-170mg cm-3。根据本发明的实施例,该密度范围为结合了轻质与高导热的较优比值。密度过大,材料整体过重;密度过小,材料热导率降低。

31、根据本发明的实施例,所述水平取向石墨烯泡沫的孔径为5-50μm。根据本发明的实施例,该孔径范围为结合了轻质与高导热的较优比值。孔径过小,材料整体过重;密度过孔径过大,材料热导率降低。

32、根据本发明的实施例,所述垂直取向石墨烯泡沫密度为30-60mg cm-3。根据本发明的实施例,该密度范围为结合了轻质与高导热的较优比值。密度过大,材料整体过重;密度过小,材料热导率降低。

33、根据本发明的实施例,所述垂直取向石墨烯泡沫孔径为30-110μm。根据本发明的实施例,该孔径范围为结合了轻质与高导热的较优比值。孔径过小,材料整体过重;密度过孔径过大,材料热导率降低。

34、根据本发明的实施例,所述氧化石墨烯分散液的浓度为10mg/ml~15mg/ml。根据本发明的实施例,该浓度范围内,氧化石墨烯呈现为可流动的黏浆状态,既可以保证石墨烯泡沫的制备过程中的成型性,又可以同时提供低密度和高热导率。浓度过低时,氧化石墨烯分散液呈现为水样,流动性强,冷冻过程形成的冰晶量大,生长方向不可控,氧化石墨烯片层无法形成有效的相互接触,,最终得到的取向结构可控性差,且密度过小,热导率低;氧化石墨烯浓度过高时,为非流动的黏浆状,冰晶生长过程会遇到过多氧化石墨烯片层阻碍,无法有效制备取向石墨烯泡沫。且制备的石墨烯泡沫的密度过大,影响实际应用。

35、根据本发明的实施例,所述冷冻处理、干燥处理是通过将所述混合氧化石墨烯分散液倒入玻璃烧杯,然后置于固定在液氮表面的金属板之上定向冷冻,随后转移至冷冻干燥机中冷冻干燥进行的。

36、根据本发明的实施例,所述金属板厚度为2-5mm。根据本发明的实施例,金属板如果过薄,较难有效支撑样品成型,如果过厚,则温度传输距离增加,冷冻速率降低,取向结构成型可控性变差。

37、根据本发明的实施例,所述冷冻干燥机的真空度≤25pa。

38、根据本发明的实施例,所述冷冻干燥机的温度为-55℃~-65℃。

39、根据本发明的实施例,所述冷冻干燥的时间为72h~96h。

40、根据本发明的实施例,所述转向处理是通过将部分垂直取向低密度氧化石墨烯泡沫,90度放倒,并上下施加压力进行的。

41、根据本发明的实施例,所述压力为5n-20n。根据本发明的实施例,高于这个压力,样品压缩程度过大,内部空隙会被完全破坏;压缩程度过小,较难有效提高高密度样品水平方向的取向度,水平方向热导率受限。

42、根据本发明的实施例,所述组装处理是以浓度为10mg ml-1~15mg ml-1的氧化石墨烯溶液为粘结剂的条件下进行的。

43、根据本发明的实施例,所述碳化处理是在温度为1500-2500℃的条件下进行3-5小时。根据本发明的实施例,石墨烯热导率与还原程度息息相关。热处理温度越高,还原程度越大,热导率也越高。1500℃还原3小时可以实现较高程度还原,增加温度及时间可以进一步提高还原程度。还原温度越高越好,但超过2500℃会超出一般高温碳化仪器的承受温度,成本大大增加;热还原在5小时内已经可以反应完全,继续增加时间会大大增加成本。少于3小时则还原不够完全。

44、根据本发明的实施例,所述碳化处理是在惰性气氛进行的。

45、在本发明的再一方面,本发明还提出了一种制备石墨烯泡沫材料的方法。根据本发明的实施例,所述方法包括:

46、(1)将氧化石墨烯分散液和高导热碳纤维进行混合处理,以便得到混合氧化石墨烯分散液,所述氧化石墨烯分散液的浓度为10mg/ml~15mg/ml;

47、(2)将所述混合氧化石墨烯分散液置于固定在液氮表面的厚度为2-5mm金属板之上定向冷冻,随后转移至冷冻干燥机中冷冻干燥,得到垂直取向低密度氧化石墨烯泡沫以便得到垂直取向氧化石墨烯泡沫,所述垂直取向石墨烯泡沫密度为30-60mg cm-3,所述垂直取向石墨烯泡沫孔径为30-110μm,所述冷冻干燥机的真空度≤25pa,所述冷冻干燥机的温度为-55℃~-65℃,所述冷冻干燥的时间为72h~96h;

48、(3)将部分垂直取向低密度氧化石墨烯泡沫,90度放倒,并上下施加5n-20n的压力,以便获得水平取向氧化石墨烯泡沫,所述水平取向石墨烯泡沫的密度为80-170mg cm-3,所述水平取向石墨烯泡沫的孔径为5-50μm,所述水平取向石墨烯泡沫与垂直取向石墨烯泡沫的厚度比为1:7-1:10;

49、(4)以浓度为10mg ml-1~15mg ml-1的氧化石墨烯溶液为粘结剂,将所述水平取向氧化石墨烯泡沫、所述垂直取向氧化石墨烯泡沫、所述水平取向氧化石墨烯泡沫按照从上到下的方式进行组装处理,以便得到三明治结构的复合氧化石墨烯泡沫;

50、(5)在惰性气氛下,将所述三明治结构的复合氧化石墨烯泡沫置于1500-2500℃下碳化3h~5h,以便获得所述石墨烯泡沫材料;

51、其中,所述材料的密度为30-70mg cm-3。

52、根据本发明实施例的方法简单,绿色,安全环保。根据本发明的实施例的方法制备得到的材料由水平取向石墨烯泡沫/垂直取向石墨烯泡沫/水平取向石墨烯泡沫组成三明治结构,其中水平取向石墨烯泡沫密度较高,提供高面内热导率,垂直取向石墨烯泡沫密度较低,在提供高面间热导率的同时,有效降低整体材料的密度;在石墨烯泡沫中引入高导热碳纤维,纤维结构在泡沫内部穿插,连接石墨烯片层,有效提高材料机械性能。根据本发明的实施例的方法制备得到的材料密度小、质量轻,机械性能优异,可连续压缩10000次而基本不改变其形貌,同时兼具超高的面内及面间热导率,是目前泡沫类轻质材料中热导率非常高的。

53、根据本发明的实施例,上述方法还可以进一步包括如下附加技术特征至少之一:

54、根据本发明的实施例,所述高导热碳纤维的直径为20-50μm。根据本发明的实施例,高导热碳纤维的直径会影响其热导率和分散性,该直径范围,碳纤维同时表现出优异热导率和分散性。对于碳纤维,尺寸越小,分散性越好,但直径减小,其热导率也会迅速降低。因此,低于这个数值,最终材料的热导率降低;高于这个数值,碳纤维分散性受影响,最终材料内部结构不均匀,影响其整体的热导率、机械性能等。

55、根据本发明的实施例,所述高导热碳纤维长度为200-1000μm。根据本发明的实施例,高导热碳纤维的长度影响其在氧化石墨烯中的分散性及最终石墨烯泡沫的热导率和机械性能。该长度可实现最优的整体性能。低于这个长度,碳纤维较难有效在石墨烯片层与片层间穿插,形成桥梁,因此材料热导率和机械性能变差。高于这个长度,碳纤维与氧化石墨烯的分散性受限,较难形成均匀的取向结构,影响最终材料的完整度和机械性能。

56、根据本发明的实施例,所述氧化石墨烯与碳纤维的质量比为1:5-1:30。根据本发明的实施例,该质量比使复合材料同时具有完整的成型性、优异的机械性能和热导率。氧化石墨分散液在液氮快速冷冻过程易发生裂痕。制备初始阶段,碳纤维与go均匀混合,碳纤维可以穿插于氧化石墨烯片层间,有效抑制裂纹产生。若高于这个比值,即碳纤维量过少,较难有效抑制制备冷冻过程裂痕的产生;若低于这个比值,即碳纤维含量过多,则会使go溶液过于粘稠,go片层接触减少,最终碳化后的材料整体性和机械性能变差。

57、根据本发明的实施例,所述混合处理是在高速球磨机或搅拌器中进行的。

58、在本发明的再一方面,本发明还提出了一种石墨烯泡沫材料。根据本发明的实施例,所述石墨烯泡沫材料是根据前面所述的方法制备获得的。

59、根据本发明的实施例,本发明提出了一种轻质双取向高导热石墨烯泡沫材料(即前面所述的石墨烯泡沫材料),所述材料是由三明治构型的高密度水平取向石墨烯泡沫、低密度垂直取向石墨烯泡沫、高密度水平取向石墨烯泡沫及穿插其中的高导热碳纤维所构成,密度为30-70mg cm-3;其中,水平取向石墨烯泡沫密度为80-170mg cm-3,孔径为5-50μm,垂直取向石墨烯泡沫密度为30-60mg cm-3,孔径为30-110μm,水平、垂直取向石墨烯泡沫的厚度比为1:7-1:10。

60、根据本发明的实施例,本发明提出了一种本发明所述双取向轻质高导热石墨烯泡沫材料的制备方法,所述方法步骤如下:

61、(1)将浓度为10mg/ml~15mg/ml的氧化石墨烯分散液、高导热碳纤维充分混合,得到粘浆状混合氧化石墨烯分散液;

62、(2)将步骤1中的混合氧化石墨烯分散液倒入玻璃烧杯,然后置于固定在液氮表面的金属板之上定向冷冻,随后转移至冷冻干燥机中冷冻干燥,得到垂直取向低密度氧化石墨烯泡沫;

63、(3)取部分垂直取向低密度氧化石墨烯泡沫,90度放倒,成为水平取向氧化石墨烯泡沫,并上下施加一定压力,增加氧化石墨烯的取向性及密度;

64、(4)以氧化石墨烯粘浆为粘结剂,将得到的水平取向及垂直取向石墨烯泡沫进行三明治结构组装。

65、(5)在惰性气氛下,将三明治结构复合氧化石墨烯泡沫置于1500-2500℃下碳化3h~5h,得到双取向轻质高导热石墨烯泡沫材料。

66、其中,高导热碳纤维的直径为20-50μm,长度为200-1000μm;混合方式为高速球磨机或搅拌器;氧化石墨烯与碳纤维的质量比为1:5-1:30;

67、进一步地,施加的力为5n-20n;

68、进一步地,金属板厚度为2-5mm;

69、进一步地,冷冻干燥机的真空度≤25pa,温度为-55℃~-65℃,冷冻干燥时间为72h~96h。

70、根据本发明的实施例,本发明的至少具有如下技术效果之一:

71、(1)本发明所述的材料包含高密度水平取向及低密度垂直石墨烯泡沫以及穿插其中的高导热石墨烯碳纤维,两种不同取向的泡沫材料以高密度/低密度/高密度方式组成三明治结构,既提供了优异的面内及面间热导率,又有效降低了整体材料的密度;另外,高导热碳纤维均匀地分散于整个石墨烯泡沫骨架中,增加了石墨烯片层间的接触面积,提高了高导热泡沫的机械性能。

72、(2)本发明所述的材料密度小、质量轻,机械性能优异,可连续压缩10000次而基本不改变其形貌,同时兼具超高的面内及面间热导率,是目前泡沫类轻质材料中热导率非常高的。

73、(3)本发明所述方法简单,绿色,安全环保。

- 还没有人留言评论。精彩留言会获得点赞!