本发明涉及静电卡盘,特别涉及一种细晶氧化铝陶瓷的制备方法。

背景技术:

1、现有方案中,高纯、高性能的氧化铝陶瓷已在半导体行业领域中应用广泛,相较于氮化铝、碳化硅等非氧化物陶瓷,其断裂韧性、断裂强度、硬度、抗热震性、耐磨性和电性能不足,使其在静电卡盘领域的应用受限。而高性能的细晶氧化铝陶瓷的开发,赋予氧化铝陶瓷以下优点:

2、(1)机械性能更优:细晶粒结构可以显著提高材料的强度和韧性,这使得高性能细晶粒氧化铝陶瓷在抗断裂和抗冲击方面表现更好;

3、(2)更高的硬度和耐磨性:细晶粒结构能够减少材料表面的粗糙度,从而提高其硬度和耐磨性,适用于高磨损环境;

4、(3)热稳定性和热导率更高:细晶粒结构有助于提高材料的热导率和热稳定性,使其在高温环境下保持优异的性能;

5、(4)电气性能优异:细晶粒氧化铝陶瓷具有更好的绝缘性能和介电强度,适合用于电子和电气绝缘材料,这有助于提高静电卡盘介电层的介电性能和耐压强度。

6、细晶粒氧化铝陶瓷的主要目的是通过优化其微观结构来提升材料的综合性能。细晶粒结构晶界物质的内应力降低,不易造成穿晶断裂,能够有效地阻止裂纹的扩展,提高材料的强度和韧性。此外,细晶粒还能提高材料的致密度和均匀性,从而改善其机械和电气性能。此外细晶粒的氧化铝陶瓷使用的是纳米级的氧化铝粉体,烧结活性高,可大幅度降低烧成温度,有利于节约成本。然而,纳米级氧化铝粉容易团聚且不易分散,在成型过程会导致缺陷;其次,细料有较高的表面活性,在烧结过程中易产生化学反应造成晶粒异常长大。如何从成型和烧结两方面去调控细晶氧化铝的结构,一直是该领域的技术难点。

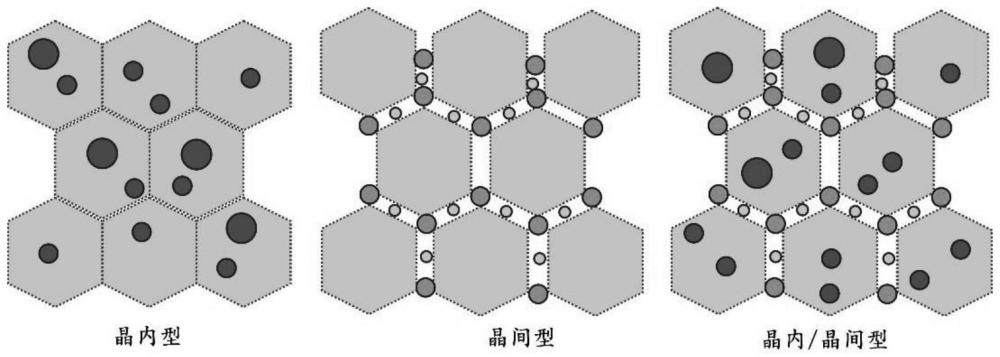

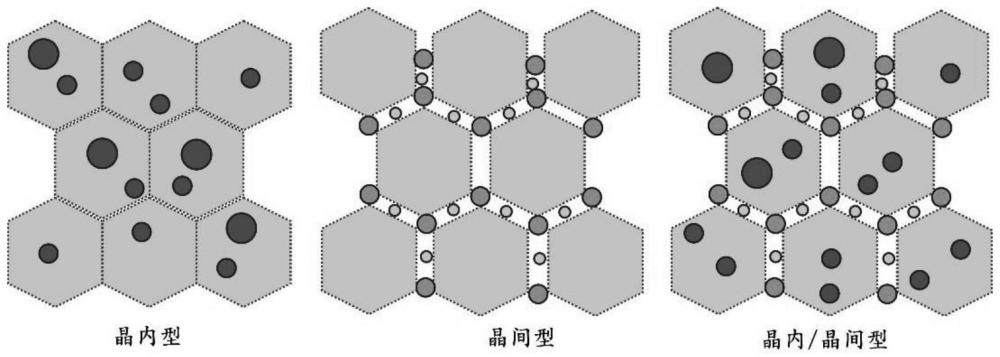

7、加烧结助剂的方法以降低烧结温度或以第二相的形式钉扎在晶界上进而降低晶界迁移速率,增加晶界扩散来实现陶瓷的纳米化,在半导体精密陶瓷中,陶瓷的晶粒大小是影响其机械性能、电性能和热性能的重要因素之一。通常纳米氧化铝粉体形貌、粒度大小、粒径分布、bet和纯度决定氧化铝陶瓷的性能。低钠、铁含量的粉体制备的陶瓷卡盘耐压性能更佳。除粒径分布外,影响氧化铝陶瓷晶粒大小的一个决定性因素是烧结制度,一般采用低温烧结或者二步烧结、放电等离子体烧结、震荡压力烧结等特种烧结技术来抑制氧化铝晶粒长大,从而获得细晶结构。细晶氧化铝陶瓷的加烧结助剂的方法以降低烧结温度或以第二相的形式钉扎在晶界上进而降低晶界迁移速率,增加晶界扩散来实现陶瓷的纳米化。

8、静电卡盘的陶瓷介电层对陶瓷的致密度有很高要求,根据经验公式陶瓷材料的烧结致密度以牺牲晶粒尺寸为代价,因此烧结过程的控制至关重要。chu和chen报道了通过两种不同的方法制备纳米陶瓷,前者能调控陶瓷的微观结构,但制备的晶粒尺寸较大。后者利用第一步高温t1使陶瓷达到一定的致密度,然后快速降温并在较低温下t2长时间保温达到完全致密化,晶粒大小可以控制在500~1μm之间。t1和t2温度的选择主要从调控晶界迁移和晶界扩散的程度,抑制晶界迁移,从而控制晶粒大小。此外加入第二相硬质颗粒,抑制氧化铝晶界的迁移,也是获得细晶氧化铝陶瓷的有效手段。其他的烧结技术如热压烧结、sps烧结、热等静压烧结都能抑制晶粒长大,但晶粒的大小和致密化过程的平衡控制、添加物对陶瓷整体性能的影响也十分重要。

9、现有技术存在的问题:

10、在成型方面:

11、(1)纳米级氧化铝粉容易团聚且不易分散,在成型过程会导致生坯缺陷;

12、(2)纳米粉体较大的比表面积,在叠层或后续的排胶烧结过程易产生分层。

13、在烧结方面:细粉有较高的表面活性,在烧结过程中易产生化学反应造成晶粒异常长大。且若在烧结过程横向和厚度方向的收缩不同,易产生开裂变形。细晶氧化铝陶瓷制备时,烧结致密和适当的晶粒大小难以兼得,影响产品的致密性、力学强度和电性能。

技术实现思路

1、本发明要解决的技术问题是提供一种细晶氧化铝陶瓷的制备方法,以解决背景技术中提出的问题。

2、为了解决上述技术问题,本发明的技术方案为:

3、一种细晶氧化铝陶瓷的制备方法,所述制备方法包括:

4、粉体预处理:将纳米氧化铝粉体在卧式球磨机中进行分散,球磨珠子为直径1mm和直径0.5mm两种,两种球磨珠子的比例为1:2,球磨时间为3~6h,转速为500~1000rpm,研磨介质和物料体积比为3:1;加入第二相添加物,第二相添加物为y2o3、ceo2、mgo、纳米sic球形颗粒、氮化硅、zro2中任意一个以及两个或者两个以上的混合,第二相添加物的纯度大于等于99.99%,第二相添加物体积分数占总体的比例为1~10%,先将第二相添加物与溶剂混合,然后加入结构导向剂peg和分散剂,在行星球磨机中以400rpm球磨2h,最后将所得溶液一起转移到立式搅拌磨中进行研磨;

5、溶胶:先加入60份甲苯、20份异丙醇和20份可塑剂于气动溶胶机内,缓慢均匀的搅拌10min,然后再多次少量缓慢加入30~50份粘合剂,高速搅拌3h,保证粘合剂均匀和充分溶解,陈腐6h,用2μm的过滤器过滤后备用;

6、分散:先称量一定量的3mm球只、甲苯和正丁醇混合溶剂于搅拌磨中,甲苯和正丁醇的比例为3:1~2:1,然后将预处理的第二相添加物、纳米氧化铝粉分散剂和添加剂依次加入,打开搅拌开关搅拌2h,氧化铝的比例为90%~99%;

7、混合:转移搅拌磨中的氧化铝和第二相添加物浆料于滚筒球磨机中,依据配方加入一定量的pvb胶体,以一定的搅拌速率运行24h,通过1μm的过滤器转移至脱泡罐中;

8、真空脱泡:将滚筒球磨机中的浆料用n2气压送入脱泡罐后,测量出浆的粘度和对应的环境温度,根据浆料粘度和温度设定水浴温度,设置合适的脱泡真空度和时间,浆料经过有效脱泡后,陈腐一段时间以备用;

9、成型和烧结:设置刮刀刀高为0.3~0.6mm,流延的速度为1~300mm/min,依据环境设置温度和进出风通量,依据干燥区的收缩情况,适当调整流延速度和加热温度,目的使表面和背面的溶剂挥发不会相差太大,流延的温度和环境适度也要严格控制,防止在叠层过程生坯分层;

10、再裁切、打孔、印刷、叠层和温等静压二次成型后得到块状生坯,最后排胶烧结,采用两步法烧结,烧结是真空烧结、氩气保护气氛下热压烧结或者等静压烧结,烧结温度为1500~1850℃,烧结压力在20~50mpa,保温1h,慢速降温至1500℃,保温2h,然后自然冷却至室温可得到高性能的纳米氧化铝陶瓷。

11、优选的,所述纳米氧化铝粉体为纳米高纯氧化铝粉,γ或α相球形颗粒,纯度大于等于99.99%,粒径d50=200nm,d10和d90的比在1:2~1:3,bet=5~14m2/g。

12、优选的,所述第二相添加物为y2o3和mgo,其中y2o3、mgo粒径为100nm~300nm,d10=30~50nm,d90=250~300nm,d90/d10=4,y2o3、mgo的比例为1:2。

13、优选的,所述溶剂为甲苯、二甲苯、n-甲基吡咯烷酮、无水乙醇、异丙醇、正丁醇中的任意一种以及两种或者两种以上的混合,纯度大于等于99.99%,含水量小于等于0.05%。

14、优选的,所述粘合剂为pvb树脂粉或聚甲基丙烯酸树脂,分子量为30000~130000。

15、优选的,所述可塑剂为邻苯二甲酸二丁酯。

16、优选的,所述分散剂为kd-1、鱼油、软磷脂、油酸酰胺、表面活性剂中的任意一种。

17、采用上述技术方案,具有以下有益效果:

18、本技术通过流延成型和烧结制备细晶纳米氧化铝陶瓷的方法,预分散过程有效地降低坯体的缺陷;结构导向剂peg使mgo、y2o3之类的第二相添加物均匀分布于基体中,防止氧化铝晶粒的异常长大;两步烧结法有效抑制了晶粒的长大;mgo和y2o3这类第二相添加物的钉扎效应和液相烧结机制,细化了氧化铝陶瓷的晶粒大小和提高了陶瓷的密度,获得了优异的机械性能和电性。