一种危废处理用低导热铬锆刚玉砖及其制备方法与流程

本发明属于耐火材料,尤其是一种危废处理用低导热铬锆刚玉砖及其制备方法。

背景技术:

1、随着现代工业的发展,危险废物的产生量逐年增多,对人类生活环境所带来的危害日益严重。如果不能妥善控制危险废物处置,将导致环境污染,减少危废对人类和环境所带来的危害是亟需解决的重大问题,其中焚烧处理能够有效的永久破坏、解毒甚至消除危险废物,并在很大程度上减少危险废物的含量。由于危险废物焚烧炉结构复杂,建设周期长,投资大,因此焚烧炉内衬的选材对焚烧炉的应用效率影响很大,在实际的生产过程中,危险废物用的内衬耐火材料的寿命往往与生产成本和效率相关联。因此,为确保焚烧炉安全高效的运行,其内衬用耐火材料的选择至关重要,为了满足危险废物焚烧炉的使用要求,其内衬耐火材料需要承受住在工作过程中所产生的热冲击,高热震稳定性也是决定耐火材料寿命的关键。

2、申请号为cn202310090067.8的专利公开了一种危废焚烧系统回转窑用耐酸耐盐改性刚玉砖及制备方法,以致密电熔刚玉、棕刚玉、磷酸氧锆-改性氧化锆复合体、红柱石和硅灰为原料,经筛选、混合、干燥、烧结得到;通过引入磷酸氧锆-改性氧化锆复合体使得制备得到的产品在高温下稳定、耐热性较高,并且在氧化锆中加入了稀土改性,有效的提高了产品的硬度以及抗老化性能等性能;申请号为cn202110997777.x的专利公开了一种高韧性的改性硅刚玉砖,由液体结合剂和固体混合物组成,在富氧环境下经烧结、破碎、混碾、二次烧结而成;通过二次烧结有利于改善气孔率,而稀土元素氧化物经前后两次烧结有利于提高热导率和耐火砖韧性。而随着新工艺和新技术的发展,对所用耐火材料的要求越来越高,因此开发一种高耐压强度且保温效果好的产品成为研究的热点。

技术实现思路

1、为了解决上述问题,本发明提供一种危废处理用低导热铬锆刚玉砖及其制备方法,通过以电熔白刚玉粉、氧化锆微粉、氧化铬微粉、氧化铝微粉、偏高岭土、羟基氧化铁改性硅藻土和改性水玻璃为原料,制备得到具有低导热铬锆刚玉砖。

2、本发明解决上述技术问题所采用的技术方案为:

3、一种危废处理用低导热铬锆刚玉砖,所述刚玉砖按重量份数计包括55-75份电熔白刚玉粉,6-10份氧化锆微粉,6-10份氧化铬微粉,6-8份氧化铝微粉,12-16份偏高岭土,5-9份羟基氧化铁改性硅藻土,4-7份改性水玻璃;优选为,60份电熔白刚玉粉,8份氧化锆微粉,8份氧化铬微粉,7份氧化铝微粉,15份偏高岭土,8份羟基氧化铁改性硅藻土,6份改性水玻璃。

4、其中氧化铬为深绿色结晶粉末,可与部分氧化物分别形成不同的固溶体或高熔点化合物,还能够与一些硅酸盐形成熔化温度较高的低共熔物,具有良好的抗侵蚀性,尤其对碱性炉渣、酸性炉渣具有良好的抗侵蚀性能;氧化锆在氧化气氛中十分稳定,在还原气氛中也相当稳定,其能抵抗酸性或中性熔渣的侵蚀,具有良好的化学稳定性;氧化铝中铝和氧之间存在很大的键合力,且氧化铝具有酸碱两重性,因此氧化铝具有良好的耐化学腐蚀性。

5、进一步地,所述羟基氧化铁改性硅藻土的制备过程为:将六水合氯化铁与碳酸氢铵混合在无水乙醇中,并向其中加入硅藻土原土,密封、在室温下搅拌6-8h后抽滤,搅拌转速为100-150r/min,将过滤物烘干后研磨过80目筛,得到羟基氧化铁改性硅藻土;其中烘干的条件为:在真空干燥箱中于50-60℃烘干6-8h;其中,六水合氯化铁、碳酸氢铵的摩尔比为1-3:4-10;无水乙醇中六水合氯化铁的用量为0.02-0.03g/ml,无水乙醇中硅藻土的用量为0.03-0.05g/ml。

6、硅藻土是硅酸盐类物质,具有稳定性好、容重轻、强度高、热传导率低、保温效果好的特点,通过利用六水合氯化铁和碳酸氢铵得到羟基化氧化铁并加入硅藻土原土,得到羟基氧化铁改性的硅藻土,为硅藻土表面提供了大量的羟基。

7、进一步地,所述改性水玻璃的制备过程为:将水玻璃置于容器中并向其中加入四硼酸钠,开启搅拌得到稳定溶液,即为改性水玻璃;其中搅拌的条件为400-500r/min,搅拌20-40min;四硼酸钠与水玻璃的质量比为0.1:15-25。

8、水玻璃是一种水溶性硅酸盐溶液,在加热条件下会产生大量气泡,形成一种轻质的泡沫材料,但是由水玻璃直接发泡制备的保温材料强度偏低且孔分布不均,因此向其中加入四硼酸钠,其中硼会以硼氧四面体的形式进入到si-o-si网络中,形成si-o-b网络结构,而链状及环状si-o-t(si、b)结构的存在有利于材料基体致密性的增强,有利于材料抗压强度的提高。

9、本发明还提供一种危废处理用低导热铬锆刚玉砖的制备方法,制备过程为:

10、s1、各原料按照上述重量份数称量备用,将羟基氧化铁改性硅藻土置于改性水玻璃中浸泡10-20min后得到浆料a;

11、s2、将偏高岭土与步骤s1得到的浆料a混合后在搅拌机中进行搅拌,然后加入苯丙乳液和硅烷偶联剂,继续搅拌得到浆料b;其中搅拌的条件为:将偏高岭土与步骤s1得到的浆料a混合后在搅拌机中先以80-100r/min的转速搅拌4-8min,再改变转速至150-200r/min搅拌3-5min,加入苯丙乳液和硅烷偶联剂后再以150-200r/min的转速搅拌5-8min;其中硅烷偶联剂为硅烷偶联剂kh550;苯丙乳液、硅烷偶联剂kh550、偏高岭土的质量比为0.8-1.5:0.3-0.4:100;

12、s3、将电熔白刚玉粉,氧化锆微粉、氧化铬微粉,氧化铝微粉与步骤s2得到的浆料b置于混炼机中均匀混合得到泥料;

13、s4、将步骤s3得到的泥料经压力机压制成砖坯后置于干燥机中干燥;其中干燥的标准为:干燥至砖坯内部残余干燥水分为1-5%;

14、s5、将步骤s4中干燥后合格的砖坯装窑车进入高温隧道窑,经高温烧制、保温,拣选成品;其中,高温烧制的温度为1450-1550℃,保温6-8h。

15、其中,步骤s4的干燥过程分为等速干燥阶段和减速干燥阶段,具体为:以5℃/h的升温速率升高至100℃后再以3℃/h的升温速率升高至180℃,干燥至砖坯内部残余干燥水分为1-5%。

16、砖坯的干燥过程实质是经预热后的热空气或热烟气把热量传递给坯体,坯体吸收热量提高温度从而使水分蒸发逸出坯体并随热气体排出干燥机;在等速干燥阶段中主要排除砖坯表面的物理水,水分蒸发在坯体表面进行,随着水分排出,坯体相应地收缩,因此在该阶段将干燥速率减小,以免坯体急剧收缩产生开裂;当等速干燥阶段基本结束进入减速干燥阶段时,水分的蒸发由坯体表面逐渐移向坯体内部,砖坯从载热体中吸收热量,一方面提高坯体温度,同时供给水分蒸发,水分在孔隙中蒸发以后,自坯体的内部移向表面,然后扩散至载热体中,当坯体温度升高,而水分蒸发量恰为水蒸气自孔隙中向外传递的最大量时,此时坯体的安全干燥速度最大,因此在本发明通过采用等速干燥和减速干燥的方式对砖坯进行干燥以保证砖坯具有最大的安全干燥速率,避免干燥过程中砖坯产生毛细裂纹。

17、本发明具有如下有益效果:

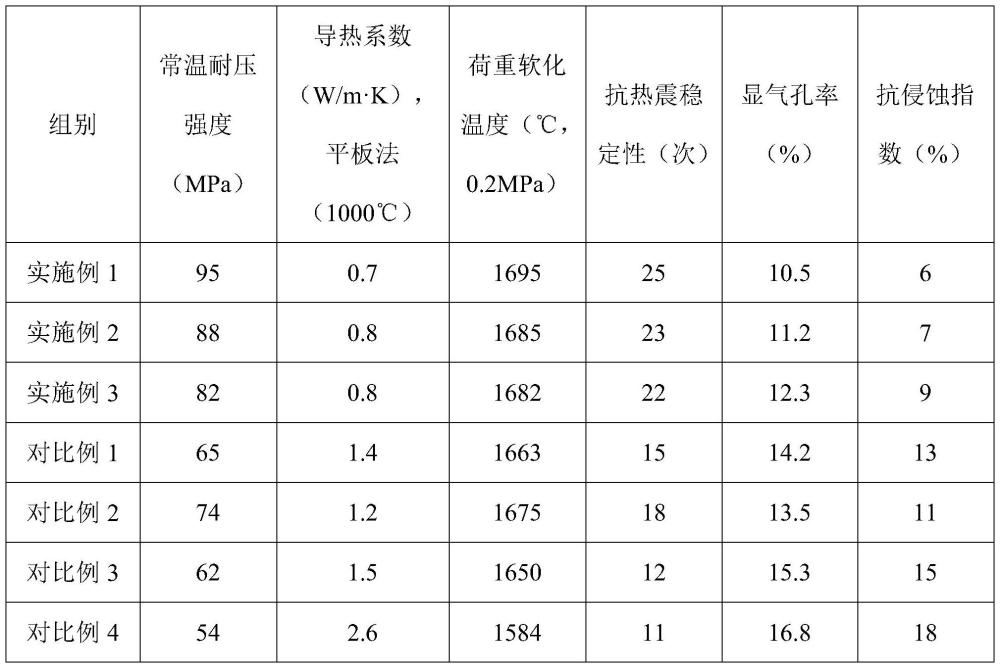

18、采用六水合氯化铁与碳酸氢铵反应生成羟基氧化铁对硅藻土进行改性,通过将羟基氧化铁负载于硅藻土上可提高硅藻土的分散性并在硅藻土表面引入大量羟基,与原料中的水玻璃间形成化学键合,形成良好的界面结合;同时四硼酸钠的引入则有助于形成链状及环状si-o-t(si、b)结构,使得材料基体结构变得更加紧密,有利于产品抗压强度的提高;另外在与偏高岭土等原料混合的过程中能够形成具有稳定的三维网络结构的偏高岭土基地聚合物,进一步提高了产品的力学性能;另外在制备过程中通过采用等速干燥和减速干燥的方式对砖坯进行干燥以保证砖坯具有最大的安全干燥速率,避免干燥过程中砖坯产生毛细裂纹。

- 还没有人留言评论。精彩留言会获得点赞!