一种炭素焙烧炉耐火砖砌筑用耐火泥及其制备方法与流程

本发明涉及炭素焙烧炉耐火材料领域,尤其涉及一种炭素焙烧炉耐火砖砌筑用耐火泥及其制备方法。

背景技术:

1、炭素焙烧炉是焙烧坩埚、负极材料、石墨电极、铝用阳极炭块等炭素制品的主要设备之一,炭素制品在焙烧炉料箱内隔绝空气进行间接加热焙烧,烧除炭素制品材料中的挥发份形成炭素产品。炭素焙烧炉的料箱墙体材料是用耐火砖砌筑而成的,其砌筑高度在5.5米以上,需用耐火砖砌筑55层以上,耐火砖之间使用耐火泥粘结,使用要求又限定耐火泥的al203含量为42~45%之间,以确保能够耐受住炭素焙烧炉1150℃~1300℃的使用条件;在这个标准下如何保证如此高的墙体在高温状态下具有良好的稳定性能,砖缝结合牢固,砌筑用耐火泥不收缩,提高耐火泥的承重能力,保持墙体不下陷,其所用耐火泥就显的特别重要。而砌筑耐火砖所用耐火泥在现有技术中,有的选择国家标准gb/t14982-2008、nn-42耐火泥标准,al203含量为大于42%。或者选择gb/t14982-2008、nn-45耐火泥标准,al203含量大于45%的指标要求,但这些标准没有对0.2mpa荷重软化温度做出要求。有的选择国家标准yb/t4443-2014炭素培烧炉用高温胶泥标准,其中所列gwjn-45a、gwjn-50a、gwjn-45b、gwjn-50b、al203含量在45~50%范围内的耐火泥对0.2mpa荷重软化温度、1200℃×3h加热永久线变化率都没有做出要求,所用耐火泥都是对抗折粘接强度提出了要求,但是在实际使用过程中,这类耐火泥会出现收缩软化现象,造成焙烧炉火道墙在烘炉过程中就出现下陷范围在60~120mm左右不同程度的下陷,在长期使用过程中随着耐火泥的逐步软化变形收缩,焙烧炉墙体下陷的会越来越多。由于受下陷影响,同时还会造成焙烧炉火道墙耐火砖出现大小不一的下坠裂缝,使焙烧炉的正常生产受到影响,所焙烧炭素制品的质量出现下降。

2、现有技术中,受市场价格竞争及成本控制因素的影响,制备焙烧炉耐火砖砌筑用耐火泥多采用的是gb/t14982-2008、nn-42耐火泥标准,其al203含量在42~45%范围内的耐火泥,使用温度满足1150℃~1300℃之间使用即可,市场销售价格在950~1300元/吨之间,因此,受市场价格因素的影响,过高的炭素焙烧炉耐火砖砌筑用耐火泥制作成本,没有市场竞争力和需求。

3、专利文献cn109437939b一种耐火泥及其制备方法,其公开了所述材料由:废刚玉砖料20~50份、氧化铝微粉5~10份、均化粉20~50份、炭化硅粉3~5份、广西白泥5~10份、石墨粉5~10份、粘结剂2~5份以及结合剂23~26份材料组成,其所用废刚玉砖料al203含量大于90%,氧化铝微粉al203含量大于99%,均化粉al203含量大于80%,所用材料都属于高品位的材料,制备的耐火泥主要用于钢铁冶炼中钢包和中间包的滑动水口,钢包透气砖的砌筑,其使用温度在1580℃以上,在炭素焙烧炉耐火砖砌筑领域其成本过高,在1150℃~1300℃温度之间使用效果不太好,成本也高,没有市场需求。

4、专利文献cn115403359a一种耐火泥及其制备方法,其公开了所述材料由:氧化铝空心球骨料50~80份、导热材料20~30份、多孔填料10~30份、高隔热材料2~8份、活性氧化铝粉末1~5份、石墨粉1~5份、聚丙烯酰胺0.1~0.5份、海藻酸钠0.5~2份材料组成,其所述材料又是导热、又是隔热不明确其描述的目的效果是什么,氧化铝空心球粒径0.2-5mm,粒径有些大不适用于炭素焙烧炉的耐火泥使用。

5、专利文献cn102311270a,其公开了所述材料由:白刚玉颗粒1~0.088mm5~35%、白刚玉细粉150~325目30~75%材料组成,其使用白刚玉作为主要材料,所制备的耐火泥al203含量大于90%,耐火温度1790℃以上,但是炭素焙烧炉耐火砖砌筑不需要这么耐高温的耐火泥,且白刚玉成本高,因此不适用于炭素焙烧炉。

6、专利文献cn115700235a一种用废电瓷和废堇青石质棚板制备耐火泥的方法,其公开了所述材料由:废电瓷50~75%、废堇青石质棚板20~45%、粘土3~8%、磷酸二氢铝0.5~2.5%、叶腊石2~6%材料组成,其所述制备的耐火泥属于耐热耐碱耐火泥,主要原料为废电瓷,但是废电瓷耐火度较低,达不到在炭素焙烧炉耐火砖砌筑领域耐火泥0.2mpa荷重软化温度、1200℃×3h加热永久线变化率的要求。

7、专利文献cn102807377b一种焙烧炉火道墙耐火砖砌筑用耐火泥的制备方法,其公开了所述材料由:al203含量不同的高铝矾土熟料、莫来石熟料、氧化铝粉、优质白陶土材料组成,所制备的耐火泥al203含量大于65%,主要满足指标为抗折粘接强度,但是耐火泥的0.2mpa荷重软化温度、1200℃×3h加热永久线变化率指标没有说明,其所用材料高铝矾土熟料ⅰ、ⅱ级别、莫来石熟料、氧化铝粉价格高,耐火泥制作成本高。

8、因此,亟需炭素焙烧炉5.5米以上的高墙体的耐火砖砌筑所用耐火泥,高于现有国家标准要求,提高耐火泥的承重能力,减小焙烧炉墙体在使用过程中的下陷、变形,延长焙烧炉的使用寿命,又能降低成本。

技术实现思路

1、本发明提供的炭素焙烧炉耐火砖砌筑用耐火泥及其制备方法,耐火泥的al203含量在42~45%之间,符合炭素焙烧炉使用标准,且耐火泥抗折粘接强度110℃干燥后≥1.5mpa、1200℃×3h≥3.5mpa、0.2mpa荷重软化温度≥

2、1200℃、1200℃×3h加热永久线变化率达到-3~+1%,且相对于现有技术中的耐火泥成本低。

3、为了解决上述技术问题,本发明提供的炭素焙烧炉耐火砖砌筑用耐火泥及其制备方法是这样实现的:

4、一种炭素焙烧炉耐火砖砌筑用耐火泥,由混合粉体材料和结合剂制成,所述混合粉体材料由如下五种或五种以上的粉体材料制成:50级高铝矾土熟料细粉、蓝晶石尾矿细粉、废硅砖细粉、叶蜡石原矿细粉、粘土生料细粉、蒙脱石细粉、60级高铝矾土熟料收尘粉和刚玉收尘粉,在所述五种或五种以上的粉体材料中:所述50级高铝矾土熟料细粉占重量百分数45~60%,所述蓝晶石尾矿细粉占重量百分数5~25%,所述废硅砖细粉占重量百分数5~25%,所述叶蜡石原矿细粉占重量百分数10~25%,所述粘土生料细粉占重量百分数10~30%,所述蒙脱石细粉占重量百分数5~15%,所述60级高铝矾土熟料收尘粉占重量百分数10~20%,所述刚玉收尘粉占重量百分数10~20%;所述结合剂占所述混合粉体材料的3~5%。

5、本发明50级高铝矾土熟料细粉是al2o3含量50%的高铝矾土熟料细粉,主要提供耐火泥中所需al2o3;60级高铝矾土熟料收尘粉是al2o3含量60%的高铝矾土熟料细粉,也可以提供耐火泥中所需al2o3。蓝晶石尾矿细粉是筛选蓝晶石精矿时留下的等级以外的富余产品,其独有的高温膨胀特征,在1000℃高温状态下部分材料转化成莫来石,在耐火泥中起到体积稳定不收缩作用,还具有废物利用。废硅砖细粉,是收集各种窑炉使用多年后拆除下来的废硅砖,其sio2含量90%以上,把废硅砖加工成粒度大于等于180目的细粉,加入到耐火泥的混合粉内,与混合粉中的al2o3在高温下产生反应后形成莫来石岩相,同样在耐火泥中起到了体积稳定不收缩的作用,还做到了废物利用。叶蜡石原矿细粉,是从矿山采出的矿石,直接加工细粉的一种原料,该材料具有高温下体积微膨胀的性能,可以弥补其它材料高温指标的不足之处。60级高铝矾土熟料收尘粉、刚玉收尘粉是加工段砂颗粒时,除尘设备收集的除尘粉,除尘粉颗粒较细,可达230目以上,加入部分较细的细分,可以在耐火泥混合粉中增加混合粉的堆积密度,填充细小颗粒之间的空隙,增加耐火泥的密实度和粘结强度,提高耐火泥的高温抗折指标。蒙脱石细粉,属于黏土矿物,在本发明的混合粉中加入粒度为180目的蒙脱石细粉作增稠剂、悬浮稳定剂使用,增加耐火泥的粘度,同时可以在混合粉的基料粒子表面形成溶剂化薄膜及立体网络结构以支撑和阻止颗粒下沉,能降低耐火泥的烧结温度、提高耐火泥的高温粘结强度。

6、本发明各种细粉原料,按照不同比例进行加入混合,可以起到互相弥补性能的不足之处。粘土生料细粉、蒙脱石细粉可以起到增加耐火泥的粘度和稠度,起到悬浮稳定剂的作用,但在1100℃的高温下会出现体积收缩,而通过加入蓝晶石尾矿细粉、废硅砖细粉、叶蜡石原矿细粉,利用其1100℃的高温下体积不收缩、微膨胀的材料特性,与材料中的al2o3在高温下产生反应后形成莫来石岩相,弥补了耐火泥高温下的体积收缩,提高耐火泥的高温抗折、加热永久线变化率、荷重软化温度等高温性能指标。

7、可选的,所述60级高铝矾土熟料收尘粉al203含量大于58%,所述50级高铝矾土熟料细粉al203含量大于50%,所述蓝晶石尾矿细粉al203含量大于45%,所述粘土生料细粉al203含量大于28%,所述刚玉收尘细粉al203含量大于80%;所述废硅砖细粉sio2含量大于92%,所述叶蜡石原矿细粉sio2含量大于70%,所述蒙脱石细粉sio2含量大于65%。

8、可选的,所述50级高铝矾土熟料细粉的粒度≥180目,所述蓝晶石尾矿细粉粒度≥180目,所述废硅砖细粉的粒度≥180目,所述叶蜡石原矿细粉的粒度≥180目,所述粘土生料细粉的粒度≥180目,所述蒙脱石细粉的粒度≥180目,所述60级高铝矾土熟料收尘粉的粒度≥230目,所述刚玉收尘粉的粒度≥230目。

9、可选的,所述60级高铝矾土熟料收尘粉al203含量大于58%,所述50级高铝矾土熟料细粉al203含量大于50%,所述蓝晶石尾矿细粉al203含量大于45%,所述粘土生料细粉al203含量大于28%,所述刚玉收尘细粉al203含量大于80%,所述废硅砖细粉sio2含量大于92%,所述叶蜡石原矿细粉sio2含量大于70%,所述蒙脱石细粉sio2含量大于65%。

10、可选的,所述结合剂由如下重量百分比的原料制成:三聚磷酸钠0.5~1%,六偏磷酸钠0.5~1%和预糊化淀粉1~3%。

11、本发明限定结合剂的含量在3%~5%,结合剂过高或者过低,可能会影响耐火泥的化学稳定性、粘结强度等,且结合剂中的各成分也需要保持在本发明规定的范围内,过高或者过低会影响耐火泥的稳定性和粘结强度。

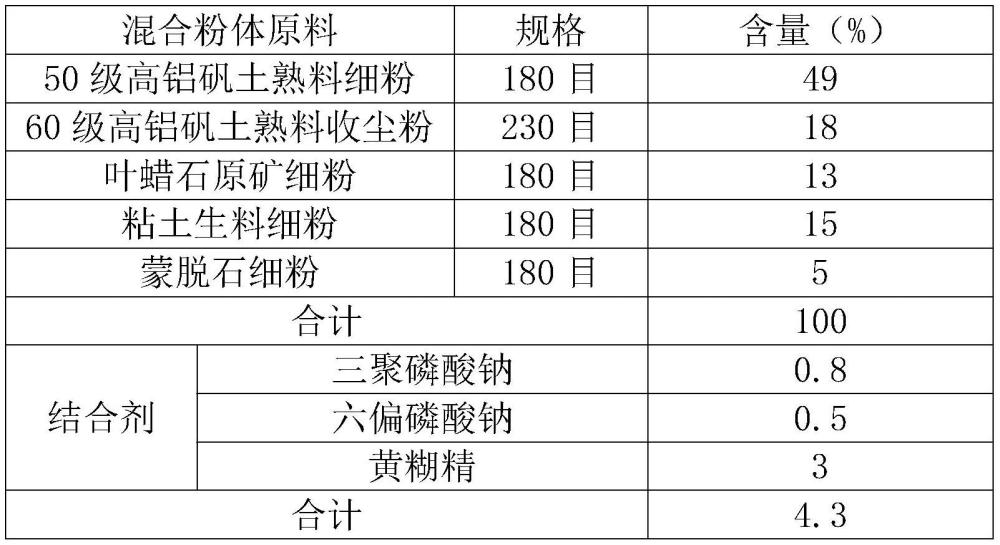

12、可选的,所述混合粉体由如下重量百分含量的粉体材料制成:所述50级高铝矾土熟料细粉占重量百分数49%,所述叶蜡石原矿细粉占重量百分数13%,所述粘土生料细粉占重量百分数15%,所述蒙脱石细粉占重量百分数5%,所述60级高铝矾土熟料收尘粉占重量百分数18%;所述结合剂占所述混合粉体材料的4.3%。

13、可选的,所述混合粉体由如下重量百分含量的粉体材料制成:所述50级高铝矾土熟料细粉占重量百分数54%,所述蓝晶石尾矿细粉占重量百分数13%,所述粘土生料细粉占重量百分数13%,所述蒙脱石细粉占重量百分数5%,所述60级高铝矾土熟料收尘粉占重量百分数15%,所述刚玉收尘粉占重量百分数12%;所述结合剂占所述混合粉体材料的3%。

14、可选的,所述混合粉体由如下重量百分含量的粉体材料制成:所述50级高铝矾土熟料细粉占重量百分数47%,所述蓝晶石尾矿细粉占重量百分数10%,所述废硅砖细粉占重量百分数22%,所述蒙脱石细粉占重量百分数8%,所述60级高铝矾土熟料收尘粉占重量百分数13%;所述结合剂占所述混合粉体材料的3~5%。

15、一种炭素焙烧炉耐火砖砌筑用耐火泥的制备方法,将权利要求1中粉体原料按照比例称取重量后,加入混合搅拌机内混合10~15分钟成混合粉体,然后装入50kg或25kg的双层覆膜塑料编织袋内密封;

16、将权利要求1中结合剂原料按照比例称取重量后,一起装入2kg的小塑料袋内,密封后放入所述50kg或25kg的双层覆膜塑料编织袋内。

17、一种炭素焙烧炉耐火砖砌筑用耐火泥的使用方法,其特征在于,往泥浆搅拌机内加入一袋混合粉体和一袋的结合剂,加入所述混合粉体和所述结合剂总质量30%~35%的自来水搅拌10~15分钟,搅拌到耐火泥达到粘稠拉丝状即可使用。

18、本发明耐火泥主要材料来源都是成品熟料粉体材料,减少原矿生料粉体材料的用量,降低了耐火泥的成本;加入部分具有高温膨胀不收缩的粉体材料,同时采用加入大于300目细度的粉体材料增加耐火泥的密实度,提高粘结强度效果,配合加入不同比例的外加结合剂,实现本发明的目的。

19、本发明各项性能指标:al203含量在42~45%之间,耐火泥抗折粘接强度110℃干燥后≥1.5mpa和1200℃×3h≥3.5mpa,0.2mpa荷重软化温度≥1200℃、1200℃×3h加热永久线变化率达到-3~+1%,这些指标高于国家标准。

- 还没有人留言评论。精彩留言会获得点赞!