一种高居里温度低电阻率PTC热敏电阻、配方及其制造方法与流程

本发明属于热敏电阻,具体涉及一种高居里温度低电阻率ptc热敏电阻、配方及其制造方法。

背景技术:

1、ptc热敏电阻是一种正温度系数的热敏电阻,其随着温度的增加电阻也随之增加。这种电阻通常是以钛酸钡为材料,通过不同的生产工艺,不同的应用需要制成一种特殊形状的元件。利用其电阻-温度、电压-电流和电流-时间三个特性,ptc热敏电阻广泛应用于家电、汽车、工业等不同领域,根据其不同的特点起到自动消磁、延时启动、恒温加热、过流保护、过热保护、温度传感等作用。

2、恒温加热ptc热敏电阻具有恒温发热特性,其原理是ptc热敏电阻加电后自热升温使阻值进入跃变区,稳定后表面温度将保持恒定值,该温度只与ptc热敏电阻的居里温度和外加电压有关,而与环境温度基本无关。ptc加热器就是利用恒温加热ptc热敏电阻恒温发热特性设计的加热器件。在中小功率加热场合,ptc加热器具有恒温发热、无明火、热转换率高、受电源电压影响极小、自然寿命长等传统发热元件无法比拟的优势,在电热器具中的应用越来越受到研发工程师的青睐。恒温加热ptc热敏电阻可制作成多种外形结构和不同规格,常见的有圆片形、长方形、长条形 、圆环以及蜂窝多孔状等。把ptc热敏电阻和金属构件进行组合可以形成各种形式、不同功率需求的ptc加热器。

3、传统的恒温加热用ptc热敏电阻采用batio3基作为陶瓷主体,采用在瓷料中添加pbo作为居里温度移动剂来调整热敏电阻的居里温度。理论情况下,batio3基陶瓷的居里温度是120℃左右,添加1mol%的pb后居里温度一般增加3.5~4.0℃。如果ptc热敏电阻的居里温度达到250℃以上,理论预计需要添加超过25mol%的pbo。在batio3基陶瓷ptc热敏电阻中添加pbo,一方面可以提高ptc的居里温度,两一方面可以在ptc烧结半导化过程中,起到细化晶粒,提升耐压能力的作用。随着瓷料中pbo添加量的增加,ptc热敏电阻的电阻率会明显增加。相对于通用的高电压大功率的使用场合来说,大电阻率的ptc热敏电阻较易实现,而针对特殊客户要求的低电压高发热温度的使用场合来说,小电阻率的ptc热敏电阻很难制得。

4、1、传统的瓷料配方结合现有的隧道炉烧结工艺很难做到高居里温度低电阻率ptc热敏电阻,尤其是针对居里温度高于200℃,电阻率低于100ω·cm的产品要求,实现难度更大。

5、2、即使采用特殊的制造工艺,制得产品的阻值分散性也会很大,批产合格率很低。

6、3、由于工艺的不稳定性,ptc热敏电阻的基本特性(比如r-t特性、v-i特性)波动较大,客户上机使用的安全风险比较大。

技术实现思路

1、为克服上述存在之不足,本发明的发明人通过长期的探索尝试以及多次的实验和努力,不断改革与创新,提出了一种高居里温度低电阻率ptc热敏电阻、配方及其制造方法,其可以采用本发明的瓷料配方比例并结合现有的隧道炉烧结工艺,可以顺利实现居里温度为200~260℃,电阻率为15~40ω·cm的ptc热敏电阻的制备。同时由于配方的低电阻率优势,隧道炉烧结和后加工工艺稳定,适合大批量生产。

2、为实现上述目的本发明所采用的技术方案是:提供一种高居里温度低电阻率ptc热敏电阻配方。原料组成及配比量:由主材料、辅助材料及烧结助剂组成,以1mol的tio2为基准:

3、主材料的摩尔组成为:

4、tio2:1mol,

5、baco3:0.60~0.72mol,

6、caco3:0.03~0.10mol,

7、srco3:0~0.10,

8、pbo:0.18~0.31mol;

9、辅助材料的摩尔组成为:

10、y2o3:0.002~0.010mol;

11、烧结助剂的摩尔组成为:

12、sio2:0.010~0.040mol,

13、tio2:0.005~0.015mol。

14、根据本发明所述的一种高居里温度低电阻率ptc热敏电阻配方,其进一步的优选技术方案是:针对200℃居里温度,原料组成及配比量为:

15、主材料的摩尔组成为:

16、tio2:1mol,

17、baco3:0.60~0.70mol,

18、caco3:0.06~0.10mol,

19、srco3:0.03~0.07mol,

20、pbo:0.19~0.23mol;

21、辅助材料的摩尔组成为:

22、y2o3:0.003~0.009mol;

23、烧结助剂的摩尔组成为:

24、sio2:0.012~0.035mol,

25、tio2:0.006~0.012mol。

26、根据本发明所述的一种高居里温度低电阻率ptc热敏电阻配方,其进一步的优选技术方案是:针对200℃居里温度,原料组成及配比量为:

27、主材料的摩尔组成为:

28、tio2:1mol,

29、baco3:0.62~0.68mol,

30、caco3:0.07~0.09mol,

31、srco3:0.04~0.06mol,

32、pbo:0.20~0.22mol;

33、辅助材料的摩尔组成为:

34、y2o3:0.004~0.006mol;

35、烧结助剂的摩尔组成为:

36、sio2:0.015~0.030mol,

37、tio2:0.006~0.010mol。

38、根据本发明所述的一种高居里温度低电阻率ptc热敏电阻配方,其进一步的优选技术方案是:针对260℃居里温度,原料组成及配比量为:

39、主材料的摩尔组成为:

40、tio2:1mol,

41、baco3:0.62~0.72mol,

42、caco3:0.03~0.07mol,

43、pbo:0.26~0.30mol;

44、辅助材料的摩尔组成为:

45、y2o3:0.003~0.009mol;

46、烧结助剂的摩尔组成为:

47、sio2:0.012~0.035mol,

48、tio2:0.006~0.012mol。

49、根据本发明所述的一种高居里温度低电阻率ptc热敏电阻配方,其进一步的优选技术方案是:针对260℃居里温度,原料组成及配比量为:

50、主材料的摩尔组成为:

51、tio2:1mol,

52、baco3:0.64~0.70mol,

53、caco3:0.04~0.06mol,

54、pbo:0.27~0.29mol;

55、辅助材料的摩尔组成为:

56、y2o3:0.004~0.006mol;

57、烧结助剂的摩尔组成为:

58、sio2:0.015~0.030mol,

59、tio2:0.006~0.010mol。

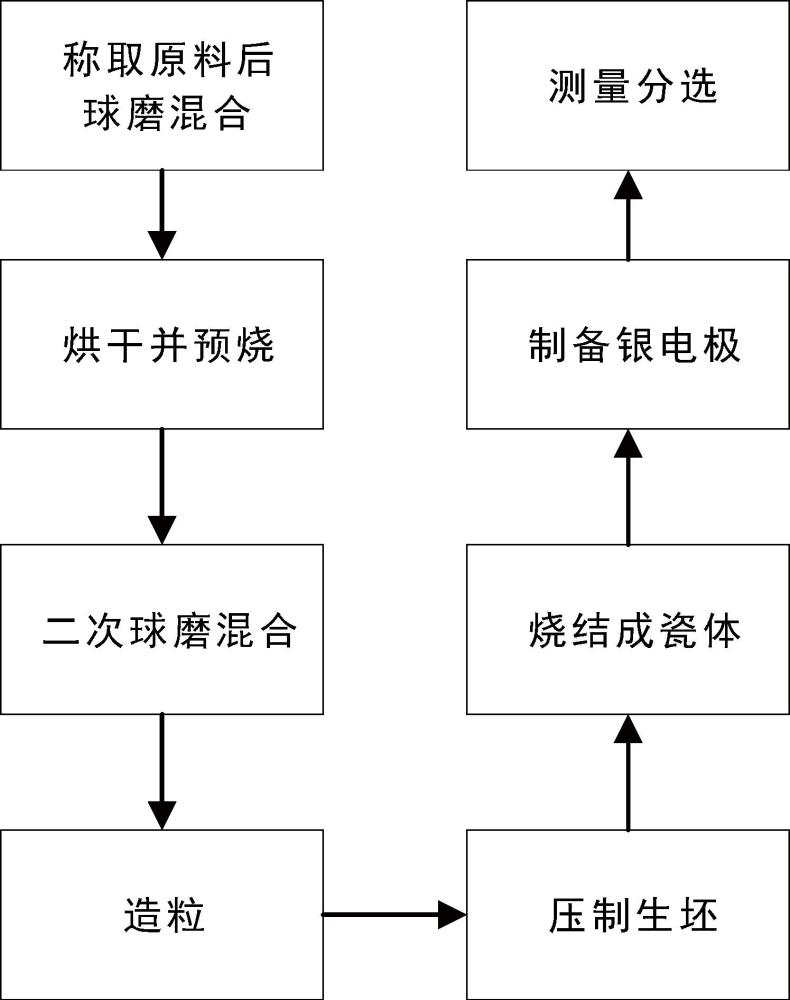

60、一种高居里温度低电阻率ptc热敏电阻制造方法,其步骤包括:1)根据热敏电阻所需性能,根据上述的原料组成及配比量称取原材料,将称取的原材料按照按照质量比原材料:磨球:去离子水=1:2:2的比例进行一次球磨混合;

61、2)将一次球磨后的粉料烘干,在1050~1100℃下保温3h进行预烧;

62、3)将预烧后的粉体按照按照质量比粉体:磨球:去离子水=1:2:2的比例进行二次球磨粉碎;

63、4)将二次球磨后的粉料烘干,按照粉体:13%聚乙烯醇溶液=100:17的比例充分混合后造粒,烘干;

64、5)将粉体压制成圆形陶瓷生坯;

65、6)陶瓷生坯装入烧结匣钵,在隧道炉中于1280~1300℃下快速烧结成瓷体;

66、7)在烧结瓷体正反表面印刷银锌欧姆银浆和表面银浆,在520℃下烧渗10~20min制备银电极;

67、8)对制备电极的芯片进行电阻值测量和外观分选,得到ptc热敏电阻成品。

68、根据本发明所述的一种高居里温度低电阻率ptc热敏电阻制造方法,其进一步的优选技术方案是:步骤5)中,圆形陶瓷生坯φ=6.15mm,t=1.12mm。

69、一种高居里温度低电阻率ptc热敏电阻,由上述方法制成。

70、相比现有技术,本发明的技术方案具有如下优点/有益效果:

71、1、采用本发明的瓷料配方比例并结合现有的隧道炉烧结工艺,可以顺利实现居里温度为200~260℃,电阻率为15~40ω·cm的ptc热敏电阻的制备。同时由于配方的低电阻率优势,隧道炉烧结和后加工工艺稳定,适合大批量生产。

72、2、采用本发明的配方比例和加工制造方法,制得的产品的阻值合格率较高,可以达到90%以上。

73、3、由于工艺的稳定性,ptc热敏电阻的基本特性(比如r-t特性、v-i特性)波动较小,客户上机使用的安全较高。

- 还没有人留言评论。精彩留言会获得点赞!