一种基于纳米材料的陶瓷增强工艺及纳米材料增强陶瓷制备方法与流程

本技术方案涉及陶瓷材料的增强工艺,特别是一种基于纳米材料的陶瓷增强工艺及纳米材料增强陶瓷制备方法。该方案旨在解决现有技术中存在的纳米材料分散性差、高成本、处理工艺复杂性以及纳米材料长期稳定性等问题。

背景技术:

1、在现有的陶瓷增强技术中,纳米材料作为增强剂广泛应用于陶瓷基体中,以提升其力学性能、耐磨性和热稳定性。常用的纳米增强材料包括纳米硅(sio2)、纳米铝(al2o3)、纳米碳材料(如碳纳米管、石墨烯)等。这些纳米材料通常通过湿法混合、干法混合、溶胶-凝胶法或化学气相沉积(cvd)等工艺均匀分散在陶瓷基体中,并通过热压成型或烧结工艺制备出高性能陶瓷材料。这些陶瓷材料在航空航天、汽车工业、电子元件、刀具制造等领域得到了广泛应用,特别是在高强度、高温和高耐磨要求的应用中,纳米增强陶瓷表现出优异的性能。尽管现有技术在纳米材料增强陶瓷方面取得了显著进展,但仍存在一些客观缺点亟待解决。首先,纳米材料在陶瓷基体中的均匀分散性较差,易出现颗粒团聚或沉淀,导致材料性能不均匀,进而影响其整体力学性能。其次,纳米材料的制备和处理工艺复杂且成本较高,限制了其在大规模生产中的应用。此外,纳米材料与陶瓷基体之间的界面结合力不足,也影响了增强效果,导致材料在长期使用中的稳定性下降。最后,纳米材料在生产和处理过程中可能产生对环境和健康有害的副产物,增加了环保和安全管理的难度。

2、针对现有技术的不足,本技术方案提出了一种新的陶瓷增强工艺和制备方法。通过改性纳米材料的引入和优化分散工艺,显著提升陶瓷的强度、硬度、耐磨性和热稳定性,进一步通过优化生产工艺和材料选择,降低了制备成本,使得基于纳米材料的陶瓷增强工艺更具经济性,本技术方案由于采取环保措施,能够减少对环境的影响,提高生产过程的安全性和可持续性。

技术实现思路

1、针对现有技术的不足,本说明书提供了一种新的陶瓷增强工艺和制备方法,通过改性纳米材料的引入和优化分散工艺,显著提升陶瓷性能,且能够同时通过优化生产工艺和材料选择,降低制备成本。最后采取环保措施,提高生产过程的安全性和可持续性。

2、本说明书实施例提供以下技术方案:

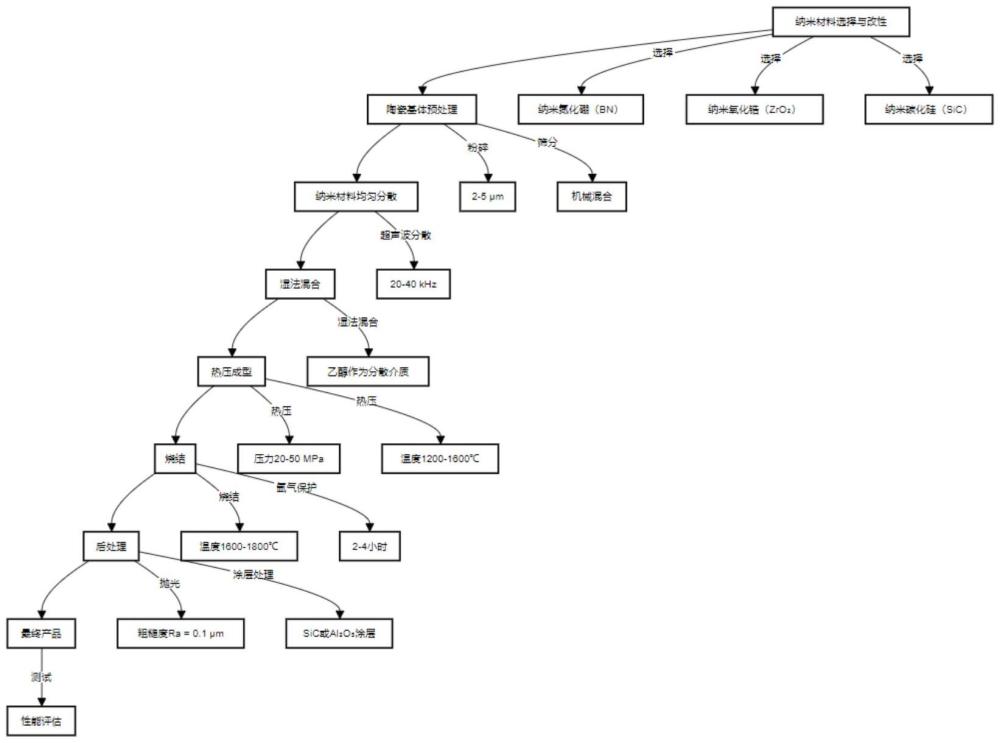

3、一种一种基于纳米材料的陶瓷增强工艺及纳米材料增强陶瓷制备方法,包括:

4、步骤1、选择纳米材料并对其进行表面改性处理:在保护气氛下,将纳米材料与改性剂相混合,在cvd装置中750-1000℃下进行反应,得到改性纳米材料。

5、进一步地,所述纳米材料包括纳米氮化硼(bn)、纳米氧化锆(zro2)和纳米碳化硅(sic)中的一种或几种;所述保护气氛包括但不限于氮气、氢气;所述改性剂包括但不限于氨基硅烷、氨基乙基磺酸盐、氮化硅涂层等。

6、步骤2、称取步骤1中制备的改性纳米材料10-20克,将其分散在200-1000ml的去离子水或乙醇溶液中,然后,加入适量的表面活性剂,如聚乙烯吡咯烷酮(pvp),其添加量为纳米材料质量的0.5-2%(即0.05-0.4克),得到分散液。这里所述的去离子水或乙醇溶液,选择的原则为根据纳米材料的化学特性确定使用何种溶剂,如纳米sic可使用乙醇,而纳米zro2适合使用去离子水。继续将分散溶液置于超声波分散仪中进行分散处理。分散处理后,将分散液进行离心处理,将离心后的上清液烘干,得到纳米材料粉末。

7、进一步地,所述超声波分散仪中进行分散处理的工艺为将制备好的分散溶液置于超声波分散仪中,采用频率为20-40khz的超声波进行分散。分散时间控制在30-60分钟。在超声波作用下,液体中产生的空化作用会形成大量微小气泡,这些气泡在瞬间破裂时产生的冲击波能够有效破坏纳米颗粒的团聚现象,使其在溶液中均匀分布。

8、进一步地,所述超声波分散处理后的离心处理操作,目的为去除可能残留的较大颗粒或杂质。离心处理操作时选取离心参数为3000-5000rpm,时间为10-15分钟。离心后,取上清液进行烘干处理,温度控制在60-80℃之间。

9、步骤3、为了确保陶瓷基体材料在与纳米材料混合前具有均匀的粒度分布和优良的混合性能,本技术方案对陶瓷基体材料进行了预处理。该预处理过程包括粉碎、筛分、以及机械混合器的均质化处理,确保预处理后材料的粒度分布均匀。将块状或大颗粒的陶瓷基体材料进行初步粉碎,使用球磨机或研磨机将初步粉碎的陶瓷基体材料粉体粒径控制在2-5μm范围内。经过初步粉碎后的陶瓷基体材料粉体可能包含少量的过大或过小颗粒,因此继续进行筛分处理。筛分后的陶瓷基体材料粉体通过机械混合器进行均质化处理,以确保颗粒分布的均匀性。

10、进一步地,所述筛分处理工艺使用200目(75μm)和325目(45μm)的筛网将陶瓷基体材料粉体进行分级,取200目(75μm)至325目(45μm)间的陶瓷基体材料粉体。

11、进一步地,所述均质化处理工艺中,机械混合器的转速设定在100-300rpm之间,混合时间为30-60分钟。

12、步骤4、为了实现改性后的纳米材料与预处理后的陶瓷基体材料的均匀分散,本技术方案采用湿法混合工艺。湿法混合工艺目的为通过将两种材料在液态介质中混合,并通过球磨机的高效搅拌作用,使纳米材料均匀分布在陶瓷基体中。称取改性后的纳米材料和预处理后的陶瓷基体材料,按1:9至1:4的质量比例混合,并添加乙醇作为分散介质,液固比控制在3:1至5:1之间,即乙醇的加入量为陶瓷基体材料质量的3至5倍,然后进行球磨混合,得到混合浆料。继续将制备好的混合浆料倒入行星球磨机的球磨罐中,加入适量的氧化锆球作为研磨介质进行球磨混合。这里控制研磨介质的加入量为固体质量的50-70%,设定球磨机的转速为400-600rpm,混合时间为2-4小时。在球磨过程结束后,取出少量浆料进行检测,观察颗粒分布情况。将检测合格的浆料需通过喷雾干燥或真空冷冻干燥将液体部分去除,得到固态的复合粉体。

13、进一步地,所述球磨混合制备混合浆料的工艺中,球磨机的转速控制在200-300rpm之间,球磨时间为2-4小时。为进一步提高均匀性,必要时可在混合过程中加入少量的溶剂,如乙醇或水,以减少粉体的摩擦,确保纳米材料在陶瓷基体中的均匀分散。

14、进一步地,所述颗粒分布情况的观察方法为使用动态光散射仪(dls)或激光粒度分析仪对混合物中的颗粒分布情况进行测定。理想情况下,纳米材料应均匀分散在陶瓷基体中,无明显团聚现象。浆料的zeta电位控制在±30mv以上,以保证良好的稳定性。

15、步骤5、选择适当的热压成型模具基于热压成型工艺将步骤4中得到的复合陶瓷粉体压制成坯,得到热压成型的陶瓷坯体。热压成型模具的内壁需经过精密加工并涂覆脱模剂(如石墨或氮化硼涂层)以降低成型过程中的摩擦力和粘附力,从而确保陶瓷坯体的表面质量和脱模顺利。

16、进一步地、所述热压成型工艺中,需要将步骤4中得到的固态的复合粉体均匀装填到模具中。装填过程中需要确保固态的复合粉体密度均匀分布,以避免气孔或裂纹的产生。为提高装填效果,可以在装填过程中施加少量的预压,压力范围在5-10mpa之间,以初步致密化固态的复合粉体。

17、进一步地、所述热压成型工艺中,热压成型的压力范围为20-50mpa,温度范围为1200-1600℃,保温时间设定为30-60分钟。

18、进一步地、所述热压成型工艺中,升温速率设定为10-20℃/分钟,达到目标温度后,保持恒定温度和压力30-60分钟,使材料内部的陶瓷颗粒和纳米材料充分结合并致密化。保温结束后,缓慢降温,冷却速率控制在5-10℃/分钟。冷却过程中,逐步降低压力,直至常压。冷却至室温后,卸下模具并取出成型的陶瓷复合材料。对制品进行初步检验,确保表面无明显缺陷或裂纹。

19、步骤6、将热压成型的陶瓷坯体放置在烧结炉中进行烧结,设定烧结温度为1600-1800℃,烧结时间为2-4小时。烧结完成后,自然冷却缓慢降温至室温,即得到纳米材料增强陶瓷。

20、进一步地、自然冷却过程中继续维持氩气保护气氛,氩气流速控制在10-20l/min之间,目的是确保陶瓷材料在冷却过程中不会发生氧化反应。

21、与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:

22、本说明书提供的技术方案通过使用纳米材料(如纳米氮化硼、纳米氧化锆或纳米碳化硅)进行增强,显著提高了陶瓷基体的强度和硬度。纳米材料在陶瓷基体中的均匀分散,使得材料的抗弯强度和抗压强度得到有效提升。例如,实验结果显示,使用纳米碳化硅(sic)增强的氧化锆(zro2)复合材料的抗弯强度达到了520mpa,比传统陶瓷材料提高了25%。这种显著的力学性能提升使得材料在承受高负荷条件下具有更好的使用寿命和可靠性。

23、本说明书提供的技术方案通过在陶瓷材料表面施加高硬度的纳米涂层(如sic),以及进行后续的抛光处理,材料的耐磨性和抗腐蚀性得到了显著改善。涂层处理和抛光使得材料表面更加光滑,摩擦系数降低,从而减少了磨损和腐蚀的发生。实验中,涂覆了sic层的陶瓷材料显示出20%的耐磨性提升,使其在严苛的操作环境中表现更为优异。

24、本说明书提供的技术方案通过优化热压成型和烧结工艺,材料的致密性得到了显著提高。烧结过程中,合理的温度、压力和保温时间确保了材料的充分致密化,减少了孔隙率,提高了材料的相对密度(>99%理论密度)。高致密性的陶瓷材料不仅具有更好的结构稳定性,还能有效抵抗高温、化学侵蚀等恶劣环境的影响。

25、本说明书提供的技术方案使用氩气保护气氛进行烧结,避免了陶瓷材料在高温下的氧化反应,使得材料具有优异的热稳定性和化学稳定性。对陶瓷材料的涂层处理进一步提高了材料的抗氧化能力,确保了在高温和强腐蚀环境下的长期使用稳定性。

26、本说明书提供的技术方案中由于纳米材料的引入,陶瓷复合材料具备了多种功能性,例如高强度、耐高温、耐磨损等,使其在航空航天、汽车工业、电子器件、医疗器械等高技术领域具有广泛的应用潜力。尤其是在高温、高压及腐蚀性环境中,这种高性能陶瓷材料表现出优异的应用前景。

27、本说明书提供的技术方案中经过抛光处理后的陶瓷材料表面光洁度显著提高,粗糙度降低至ra=0.1μm,提升了材料的美观性和表面质量。此外,良好的表面性能使得材料在后续加工和应用中更为便捷,有利于提高成品的加工效率和使用寿命。

28、综上,本说明书提供的技术方案与现有技术相比,制备出的陶瓷材料力学性能更强、耐磨性和耐腐蚀性更好、致密性更高、表面性能和加工性更好,具有更高的功能化应用潜力,适用性更广,具有显著的进步意义。

- 还没有人留言评论。精彩留言会获得点赞!