一种钢渣改性胶凝材料、制备方法及应用

本发明涉及属于固废资源化利用及冶金,具体涉及一种钢渣改性胶凝材料、制备方法及应用。

背景技术:

1、钢渣是一种工业废物,是冶金工业中难处理利用的大宗固体废物之一。近年来,随着钢产量的不断攀升,作为炼钢过程中的副产品,钢渣的产量也急剧增长。目前,大多数钢铁企业对钢渣的利用仅仅停留在初步破碎磁选回收其中的铁,而大部分钢渣尾渣直接堆积存放,不仅污染环境,还占用大量土地资源,同时对钢渣而言也是一种资源的浪费。

2、钢渣中含有胶凝性矿物硅酸三钙(3cao·sio2)和硅酸二钙(2cao·sio2),因此钢渣也常用于水泥、混凝土等方面。而由于钢渣中硅酸盐矿物很少,晶粒较大,胶凝活性差,因此钢渣的活性远远低于水泥熟料。但随新国标gb 175-2023的颁布实施,钢渣不能够再直接用于水泥混合材,减少了钢渣的利用途径。此外,现今钢渣的应用途径均为将钢渣自然冷却降至常温后再进行利用,而钢渣排出温度高达1600℃,有大量热能也未得到有效利用。

3、现有专利技术中,中国发明文献cn108658483a公开的一种钢渣还原回收铁及二次渣制备辅助性胶凝材料的方法,其是将转炉钢渣(降至常温的)、还原剂以及组分调节材料混合均匀后,另行加热煅烧、高温形成还原气氛下返熔,然后水淬冷却,分离金属铁后,二次渣经烘干、粉磨,得到辅助性胶凝材料。该技术方案需要额外使用能源返熔(返熔煅烧温度为1455-1495℃),而无法利用熔融钢渣的自身的余热、能耗高;其直接进行水淬冷却钢渣中组成的晶体发育粒径无法控制,因而只能获得辅助性胶凝材料,而不能直接替代水泥熟料。

4、中国发明文献cn115745449a公开的一种利用钢渣冶炼调质制备微粉的方法,将钢渣与酸性氧化物充分搅拌混合后,加入还原剂后搅拌混合后制得钢渣混合料,然后将钢渣混合料加入熔炼炉中冶炼至钢渣混合料变成液体,然后对1500℃的调质渣溶液进行急冻处理,在10~15s 内冷却至50℃以下,其降温速度为96~145℃/s,其降温的目的是为了缩短调质渣自然降温的等待时间、快速获得低温的调质渣,以进一步处理为微粉和清空容器,进行下一批次的钢渣加工,而不是为了调整调质渣内部组分晶粒的尺度。

5、在其他的文献中,现有专利技术cn104016600a公开了一种用富硅质材料对钢渣高温重构改质后,采用磁选分离除铁的方法,通过添加富硅质材料高温重构改性,提高了钢渣的体积稳定性和胶凝活性,之后通过磁选将铁矿物分离出来,铁含量高的可以用作炼铁原料使用。但是该方法未能充分利用钢渣的热量,仍然是通过二次加热煅烧来达到钢渣改性的目的,而且其产物的属性也不能直接替代水泥熟料;另外一项发明专利cn111996314a则公开了一种碳热还原热态转炉渣提铁的办法,保证转炉出钢的温度在1600℃以上,出钢后使用焦粉与热态转炉渣在渣罐中进行分批多次混合,随后吹氮气搅拌,同时分批加入河沙对转炉渣进行改质,可实现转炉渣中80%以上的含铁氧化物还原成金属铁;此方法虽利用了转炉渣的热量,但铁的还原程度不够完全、回收率较低,且该方法提出改质后转炉渣可用于矿渣水泥(不是普通硅酸盐水泥)中代替部分水泥熟料,应用领域较为局限。第三项发明专利cn106348626a公开的一种回收转炉熔融态钢渣以生产混凝土掺合料的方法,通过在熔融钢渣中添加还原剂硅铁达到提升钢渣胶凝活性和回收利用钢渣的目的。该方法使用的还原剂硅铁成本较高,在应用上仅能作为混凝土掺和料、价值较低。第四项发明专利cn102796833a公开的一种熔融钢渣铁还原及其组份重构的改性工艺,通过在熔融钢渣中添加焦炭和二氧化硅对钢渣改性,但是该方法仍需将混合后钢渣再次升温,且未提出该方法制备的微晶玻璃粒料,虽然应用范围较大但是实际总用量远不如水泥,是限制了对大量钢渣的产业化消纳能力。

6、综上,随着新国标gb 175-2023的颁布实施,现有技术均不能再大量消纳和资源化利用固废钢渣;并且,现有技术也不能使新熔融钢渣的“热”、钢渣中“铁”,以及除铁后的“渣”资源同步得到价值最大化的综合利用,同时满足产业上对于钢渣的低成本、高价值资源化利用和扩大总消纳量的需求。

技术实现思路

1、本发明的目的在于克服上述技术不足,提供一种钢渣改性胶凝材料制备方法及其应用,通过对配方及制备工艺的同步改进,对熔融钢渣采用中间渣罐直接转运和处理,保温结合两阶段降温物相重构改性的方法,控制改性后胶凝材料中钢渣物相晶粒的发育,使各组分的组成和粒径的物相均近似水泥熟料,同时将各成分的含量控制在新国标gb/t21372-2024硅酸盐水泥熟料要求的范围内(包括游离氧化钙含量等),使改性后的材料能够作为水泥熟料供给水泥厂使用、提高消纳量;将熔融钢渣中97wt%以上的含铁氧化物还原成金属铁,将其他组分改性为胶凝材料,从而实现对熔融钢渣中的“热”“铁”“渣”资源的高价值、资源化、大消纳量的同步综合利用,以解决冶金产业中能源的浪费、固废钢渣利用率低、堆放占地及环境污染等问题。

2、为达到上述技术目的,本发明提供的技术方案如下:

3、一种钢渣改性胶凝材料的制备方法,其特征在于,其包括如下步骤:

4、s1、收集高温钢渣

5、使用保温的中间渣罐,收集炼钢转炉排出的高温熔融钢渣(约1700℃),转运到改性处理车间;

6、s2、保温下熔融钢渣组分调控

7、保持渣罐中钢渣的温度在1500~1600℃的熔融状态,向熔融钢渣中加入预配好的改性粉料后、混合搅拌,在搅拌过程中,熔融状态下的ca2+离子扩散与硅酸根离子、2cao·sio2反应,进行物相重构,形成硅酸盐水泥的主要物相3cao·sio2,同时熔融钢渣中含铁相与改性粉料中还原剂反应生成单质铁;

8、所述改性粉料是由设定比例、颗粒直径为5~50mm的还原剂、钙质料和硅质料组成的混合粉体,各组分的质量比例为还原剂:钙质料:硅质料:熔融钢渣=(0.08~0.18):(0.12~0.23):(0.018~0.055):1;

9、s3、保温阶段物相改性重构

10、停止搅拌、继续保持渣罐中的钢渣温度在1500~1600℃的熔融状态,保温时间30~60min,使熔融钢渣成分均匀化,在这一过程中,还原出的铁水自然沉降到渣罐底部,分调控后的熔融改性钢渣自然漂浮在渣罐上部;将自然漂浮在渣罐上部的熔融改性钢渣,转移至另一保温的渣罐中改性,使渣铁分离;

11、s4、改性钢渣第一段降温物相重构

12、将转移后温度在1500~1600℃的熔融改性钢渣,以10~30℃/min的速度,控制改性钢渣慢速降温至1250~1300℃,进行第一段降温物相重构,这一过程中,使水泥熟料的主要物相3cao·sio2, 2cao·sio2从熔融改性钢渣中析出,小晶体逐渐发育长大;

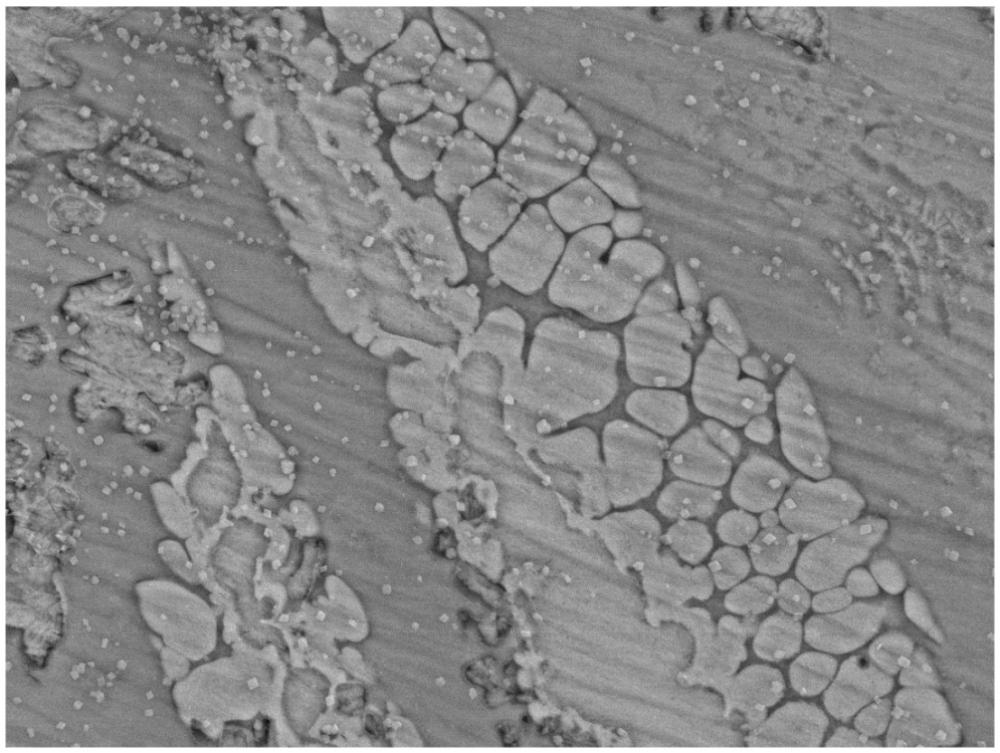

13、s5、改性钢渣第二段降温物相重构

14、以40~70℃/s的降温速度,控制改性钢渣从1250~1300℃急冷至室温,这一过程使生成的3cao·sio2晶粒停止继续长大,使3cao·sio2晶粒适中、抑制3cao·sio2物相分解和阻止2cao·sio2晶型转变为γ型,使熔融改性钢渣的各组分相互作用、逐渐形成水泥熟料所含的主要物相3cao·sio2、2cao·sio2;

15、s6、冷却后处理

16、将步骤s5冷却至室温,获得经过保温和二阶段降温物相重构的块状钢渣改性胶凝材料,先破碎、后粉磨,磨细至比表面积ssa达到300m²/kg≤ssa≤400m²/kg,制备得到主要由3cao·sio2、2cao·sio2等物相构成的硅酸盐水泥熟料。

17、一种钢渣改性胶凝材料,其是由所述方法制备得到,该钢渣改性胶凝材料中各成分的含量和晶粒尺度等物相均控制在新国标gb/t 21372-2024硅酸盐水泥熟料要求的范围内(包括游离氧化钙含量等)。

18、所述的钢渣改性胶凝材料作为熟料在制备普通硅酸盐水泥中的应用,可直接替代国标gb/t 21372-2024规范下普通硅酸盐水泥熟料,与石膏等辅料研磨后,直接作为水泥使用。

19、与现有技术相比,本发明的有益效果包括:

20、1、本发明提供的钢渣改性胶凝材料、制备方法及应用,通过对配方及制备工艺的同步改进,采用对熔融钢渣的直接处理,通过保温和两阶段降温物相重构结合改性的方法,控制钢渣中各组分的含量、晶粒等物相,使熔融钢渣与改性粉料的各组分相互作用、逐渐形成水泥熟料所含的主要物相3cao·sio2、2cao·sio2,使改性后胶凝材料的钢渣组分及晶粒尺度等物相组成近似水泥熟料物相,并且能控制粉体钢渣改性胶凝材料中的各组分含量符合国标gb 175-2023通用硅酸盐水泥中对硅酸盐水泥细度的要求,使处理后的改性材料能够作为熟料、应用于普通硅酸盐水泥的制造、提高消纳量。

21、2、本发明提供的钢渣改性胶凝材料、制备方法及应用,采用两个渣罐分别对熔融钢渣进行转运、改性处理,无需进行二次加热煅烧,利用钢渣的余热即可将熔融钢渣中97wt%以上的含铁氧化物还原成金属铁,将其他部分制备为改性胶凝材料,从而实现对“热”“铁”“渣”的高价值、资源化、大消纳量的同步综合利用,可以同时解决冶金产业中能源的浪费、固废钢渣利用率低、堆放占地及环境污染等问题。

22、3、本发明通过组分、配方与工艺协同配合,能够同时高效利用熔融钢渣的余热和各种矿物质,在高温改性阶段添加改性粉料调控钢渣物相,然后再进行保温、缓慢降温和急冷三阶段物相改性,分离后渣罐上部的胶凝材料可应用到水泥领域,渣罐下部回收的铁水资源可以重新投入钢铁厂生产,因而可有效减少能源的浪费,同时也减少了钢渣堆放对土地资源的浪费和环境污染问题,一方面综合利用了能源、资源,有利于产业化、大消纳量的钢渣固废处理,还可以实现高能耗的钢铁冶金行业的碳减排。

23、4、本发明的熔融钢渣的改性处理方法简洁、工艺过程科学,使用的渣罐为现有设备,通过将还原剂、钙质料和硅质料与熔融钢渣混合搅拌,使成分均匀化,再利用熔融钢渣的余热,进行碳热还原反应,在渣罐内得到上部改性后的熔融钢渣,并且还原出的铁水由于密度较大完全沉降至渣罐底部,在保温阶段即可实现渣、铁的自动分离;本发明对钙质料、硅质料和钢渣在渣罐中混合搅拌,使其与钢渣中的二氧化硅等组分充分反应,使钢渣中的胶凝性矿物含量提高,形成物相改性钢渣,并且通过控制降低速度,使其中主要生成3cao·sio2、2cao·sio2,并且使各成分的含量均能控制在新国标gb/t 21372-2024硅酸盐水泥熟料要求的范围内(包括游离氧化钙含量等),使其可以作为普通硅酸盐水泥熟料供给水泥厂使用,可以替代硅酸盐水泥熟料,大幅提高了钢渣的总消纳量和应用价值。

24、5、本发明通过在熔融钢渣中添加还原剂焦炭颗粒、活性炭、碳沥青、石墨制品回收料还原钢渣中的铁相;通过添加钙质料氧化钙降低粘度,液相量增加可促进3cao·sio2生成,同时钙质料会消耗钢渣中的二氧化硅生成3cao·sio2,以此增加改性钢渣的胶凝性;添加少量的硅质料石英砂、硅灰、石英废料调整矿物组分,可以和未与钢渣反应的多余钙质料反应,生成3cao·sio2。上部改性钢渣降温过程中会有部分3cao·sio2分解生成2cao·sio2和游离氧化钙,因此通过控制降温速度控制其分解程度,冷却后直接得到胶凝材料,而还原出的铁水由于密度大会沉降至渣罐底部,得以高效回收利用。

25、6、本发明将固废资源化利用和冶金技术相结合,提供了一种低成本、高价值、大消纳量的熔融钢渣高温物相重构改性方法和高价值材料;通过将熔融钢渣倒入渣罐中,在渣罐中加入改性粉料,混合搅拌后保温、进行高温熔融改性,待还原出的铁完全沉降至渣罐底部,得到上部改性后的熔融钢渣;将改性后的熔融钢渣倒出至渣罐(或者其他保温容器)中,控制其保温时间和降温速度进行三阶段连续物相改性、冷却至室温后,可直接得到一种组分含量与晶粒尺度均符合要求的块状胶凝材料;在次过程中,可先将沉降在渣罐底部的铁回收,用于钢铁生产中。本发明回收了钢渣中几乎全部的铁元素,使钢渣中97wt%以上的含铁氧化物还原成金属铁,同步调整了钢渣的物相组成和晶粒尺度,使改性后的钢渣物相组成接近水泥熟料物相,得到可替代国标gb/t 21372-2024硅酸盐水泥熟料的低成本、高性能的胶凝材料,在工业上具有较高利用价值。

26、7、本发明提供的制备方法,该方法可实现对熔融钢渣的三阶段物相重构,使改性后的钢渣凝胶材料的物相组成接近水泥熟料物相,制备的水泥产品符合gb 175-2023标准中对通用硅酸盐水泥的各项要求,同时能够将熔融钢渣中97wt%以上的含铁氧化物还原成金属铁;采用的设备少,工艺步骤简洁、易于控制、质量稳定,易于产业化,消纳量大而且能够对能源、资源高效利用。

- 还没有人留言评论。精彩留言会获得点赞!