一种利用母液回收磷酸铁收尘料制备粒度可控磷酸铁的方法与流程

本发明属于磷酸铁合成,具体涉及一种利用母液回收磷酸铁收尘料制备粒度可控磷酸铁的方法。

背景技术:

1、当前在新能源动力锂电池行业中,开发低成本、长寿命和可以安全快速充电的电池已经成为两大关键技术,磷酸铁锂电池因为其安全性、环保型一级技术适用性方面的优势,在储能和动力应用领域展现出巨大应用潜力和市场前景,但其成本较高,而电池端成本主要源自正极材料成本较高,为了降低电池材料成本,其主要从正极材料前驱体磷酸铁合成方面来进行工艺的优化和改进。

2、当前现有的磷酸铁合成方法有钠法合成:硫酸亚铁加氢氧化钠、磷酸以及双氧水,该方法生产过程中会产生硫酸钠且浓度较高,该副产品价值不高,处理成本会制约磷酸铁的生产。因此如何制备出成本低廉,性能优越的磷酸铁对于磷酸铁锂至关重要。且作为磷酸铁锂电池的前驱体,磷酸铁的性能指标对磷酸铁锂电池性能影响较大,磷酸铁的粒度大小对于磷酸铁锂的研磨加工效率也存在一定影响。

3、铵法/钠法合成磷酸铁的母液在回收处理中,主要通过加入磷酸氢钙混合制浆,再向其浆料中加入硫酸,后经过多次过滤和加入磷酸氢钙,并且加入氨水或者氢氧化钠进行ph值调值、过滤等工序得到硫酸钙石膏;但是该方法需额外引入元素钙,在废水处理上需要增加新的工艺处理,造成处理成本增加;且在整个生产体系中,p元素无法得到充分回收利用,在废水处理中成本也较高。

4、在磷酸铁的正常生产工艺中,回转窑的布袋收尘料主要成分为携带大量烟气的无水磷酸铁和部分转晶未成功的二水磷酸铁;该二水和无水磷酸铁因为其s元素含量较高、bet不合格且粒度偏小,或者出现团聚等情况无法利用。当前回转窑布袋收尘料主要处理方法为:(1)将回转窑布袋收尘料通过料仓收集后返回前端用硫酸进行酸溶反应,溶解其中的无水磷酸铁得到磷酸铁溶液,再通过合成方法得到沉淀二水磷酸铁,该方法可得到比表面、粒度较为稳定的产品,但因为布袋收尘料表面携带的大量烟气附着物导致金属液中s含量偏高,合成的二水磷酸铁中s含量较高,在焙烧过程中无法完全脱除,且在该方法中,回转窑布袋收尘料成分主要为携带大量烟气的无水磷酸铁和部分转晶未成功的二水磷酸铁,在整个硫酸溶解过程中无法将二水磷酸铁完全溶解,剩余较多二水磷酸铁物料无法回收,且无法实现完全分离,在溶解压滤过程中会降低压滤效率,影响生产节奏;(2)将回转窑布袋收尘料进行筛分后加水制浆,得到无水磷酸铁滤饼,将无水磷酸铁滤饼和磷酸溶液进行混合,升温、重结晶、得到二水磷酸铁,然后进行固液分离得到二水磷酸铁滤饼,再进行干燥、焙烧最终得到无水磷酸铁,但是该方法在溶解布袋收尘料过程中需要加入大量高浓度的磷酸才可以将二水磷酸铁溶解,辅料消耗较大,且该工艺中溶解完成后,产生的母液酸度大大下降,无法回收,母液中存在大量的磷酸,造成磷资源的严重浪费,无法实现废料和废水的完全回收。

技术实现思路

1、本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出了一种利用母液回收磷酸铁收尘料制备粒度可控磷酸铁的方法,整个生产过程中母液全部循环用于溶解焙烧收尘料,并通过调控手段实现无水磷酸铁粒度稳定可控。

2、根据本发明的第一方面,提出了一种利用母液回收磷酸铁收尘料制备粒度可控磷酸铁的方法,包括以下步骤:

3、s1:对磷酸铁收尘料进行洗涤、干燥后进行一次焙烧,将所得焙烧料与磷酸铁合成母液混合制浆,固液分离后得到反溶金属溶液;

4、s2:将所述反溶金属溶液与磷铁渣酸溶金属液混合,调节所得混合液中的fe/p摩尔比为(0.75~0.95):1,s/fe摩尔比为(1~1.3):1,得到混合磷铁溶液;

5、s3:对所述混合磷铁溶液升温,在所述升温过程中加入晶种添加剂,所述升温完毕后进行保温,得到磷酸铁浆料,对所述磷酸铁浆料进行固液分离,将所得固相进行二次焙烧,得到无水磷酸铁。

6、需要说明的是,本发明中的“fe/p摩尔比”、“s/fe摩尔比”指代对应元素的摩尔比,而非单质之间的摩尔比。

7、在一些实施方式中,步骤s1中,所述磷酸铁收尘料包括无水磷酸铁和二水磷酸铁,所述磷酸铁收尘料的硫含量为10000~20000ppm。

8、在一些优选的实施方式中,所述磷酸铁收尘料为磷酸铁烧结工序段的回转窑布袋收尘料。该收尘料通过对布袋除尘器进行反吹后收集得到,主要组成成分有两种,一种是无水磷酸铁,占比约为70%;另一种是在焙烧过程中未完全转晶的二水磷酸铁,占比约为30%。

9、在一些实施方式中,步骤s1中,所述洗涤的过程包括:将磷酸铁收尘料加水制浆,控制浆料的固含量为25%~35%,随后进行压滤洗涤,得到收尘料滤饼。通过洗涤可除去磷酸铁收尘料表面附着的s含量较高的杂质。

10、在一些实施方式中,步骤s1中,所述一次焙烧的温度为500~600℃,时间为1~2h。对干燥后的收尘料滤饼进行焙烧,可得到粒度均匀、完全转晶的无水磷酸铁。该无水磷酸的bet异常,无法直接利用,可使用酸性较强的磷酸铁合成母液使其溶解而重新利用。

11、在一些实施方式中,步骤s1中,所述磷酸铁合成母液的ph小于1;和/或,所述混合制浆的过程中控制浆料固含量为10%~25%。

12、在一些实施方式中,步骤s1中,所述磷酸铁合成母液的s含量大于40g/l。

13、在一些优选的实施方式中,步骤s1还包括对所述混合制浆的浆料进行加热、搅拌,所述加热为温度升至40~60℃,所述搅拌的转速为200~400r/min,所述搅拌的时间为8~10h。

14、在一些实施方式中,步骤s2中,所述反溶金属溶液与磷铁渣酸溶金属液以体积比1:4至1:2混合;所述磷铁渣酸溶金属液中fe/p摩尔比为(0.75~0.95):1,s/fe摩尔比为(1~1.3):1。所述磷铁渣酸溶金属液可为磷酸铁锂提锂渣进行酸溶除杂后的金属液。

15、在一些实施方式中,所述磷铁渣酸溶金属液中fe含量为65~75g/l,p含量为45~55g/l。

16、在一些实施方式中,步骤s2中,所述调节所得混合液中的fe/p摩尔比为(0.75~0.95):1,s/fe摩尔比为(1~1.3):1,包括:采用质量分数为70%-85%的磷酸调节体系中的fe/p摩尔比为(0.75~0.95):1,采用质量分数约为98%的浓硫酸调节体系中的s/fe摩尔比为(1~1.3):1。该混合磷铁溶液中,磷酸根可稍微过量以提高铁的沉淀率,在后续工艺中可以通过母液回收来循环利用母液中多余的磷酸,fe/p摩尔比具体可为0.75、0.8、0.85、0.9、0.95中的任一者或任意两者之间的任意值;通过对s/fe摩尔比进行调节可实现对磷酸铁粒度的控制,后续步骤反应生成的磷酸铁的粒度随着s/fe摩尔比的增加而逐渐减小,s/fe摩尔比具体可为1.02、1.08、1.13、1.18、1.23中的任一者或任意两者之间的任意值。

17、在一些实施方式中,步骤s2中,所述混合磷铁溶液中fe的浓度为60~75g/l。混合磷铁溶液中fe的浓度具体可为65g/l、70g/l、72g/l、75g/l中的任一者或任意两者之间的任意值。

18、在一些实施方式中,步骤s3中,所述升温的过程包括:以10℃/h~30℃/h的速率升温至85~95℃后,保温10~20h。升温速率可为10℃/h、15℃/h、20℃/h、30℃/h中的任一者或任意两者之间的任意值;磷酸铁合成的温度为85~95℃,具体可为85℃、90℃、95℃中的任一者或任意两者之间的任意值;保温时间可为10h、15h、20h中的任一者或任意两者之间的任意值。将升温速率控制在该范围内可将产物磷酸铁的粒度d50控制在3.5~6.5μm之间,否则可能造成粒度偏移。

19、在一些实施方式中,步骤s3中,在所述混合磷铁溶液升温至50~60℃时加入所述晶种添加剂。

20、在一些实施方式中,步骤s3中,所述晶种添加剂为固含量20%~40%的磷酸铁浆料;和/或,所述晶种添加剂的粒度d50为1~1.5μm。晶种添加剂的固含量具体可为25%、30%、35%、40%中的任一者或任意两者之间的任意值。

21、在一些实施方式中,步骤s3中,所述晶种添加剂的质量为所述混合磷铁溶液的质量的5%~20%。

22、在一些实施方式中,步骤s3中,所述固液分离包括一次压滤洗涤和二次压滤洗涤。

23、在一些实施方式中,所述一次压滤洗涤的固相用于制备所述晶种添加剂。晶种添加剂由升温合成过程中生成的二水磷酸铁制备得到,可实现晶种的内部循环。

24、在一些实施方式中,步骤s3中,所述晶种添加剂由如下方式得到:对所述磷酸铁浆料进行一次压滤洗涤后得到磷酸铁滤饼,加水制浆后得到二次浆料,对所述二次浆料进行砂磨,即得;其中,所述二次浆料的固含量为20%~40%,所述砂磨的转速为300~500r/min。通过利用对后段合成的二水磷酸铁浆料进行砂磨所得的晶种添加剂来诱导本次磷酸铁的合成,可避免杂质的引入并降低辅料成本。

25、在一些实施方式中,步骤s3中,所述磷酸铁浆料进行固液分离后,所得母液用于对步骤s1中的所述焙烧料制浆。

26、在一些实施方式中,步骤s3中,所述固液分离的过程包括:采用洗水对磷酸铁浆料多次压滤洗涤,每次所述磷酸铁浆料与所述洗水的体积比为(1:1)~(1:3),直至洗涤后洗水的ph≥3。

27、在一些实施方式中,步骤s3中,进行二次焙烧前,还包括对固液分离所得固相进行干燥,所述干燥的温度为120~150℃。具体干燥温度可为120℃、130℃、140℃、150℃中的任一者或任意两者之间的任意值。

28、在一些实施方式中,步骤s3中,所述二次焙烧的温度为650~750℃,时间为40~60min。二次焙烧的温度可为650℃、700℃、750℃中的任一者或任意两者之间的任意值。

29、在一些实施方式中,步骤s3还包括对所述无水磷酸铁进行筛分、除磁后打包为成品。

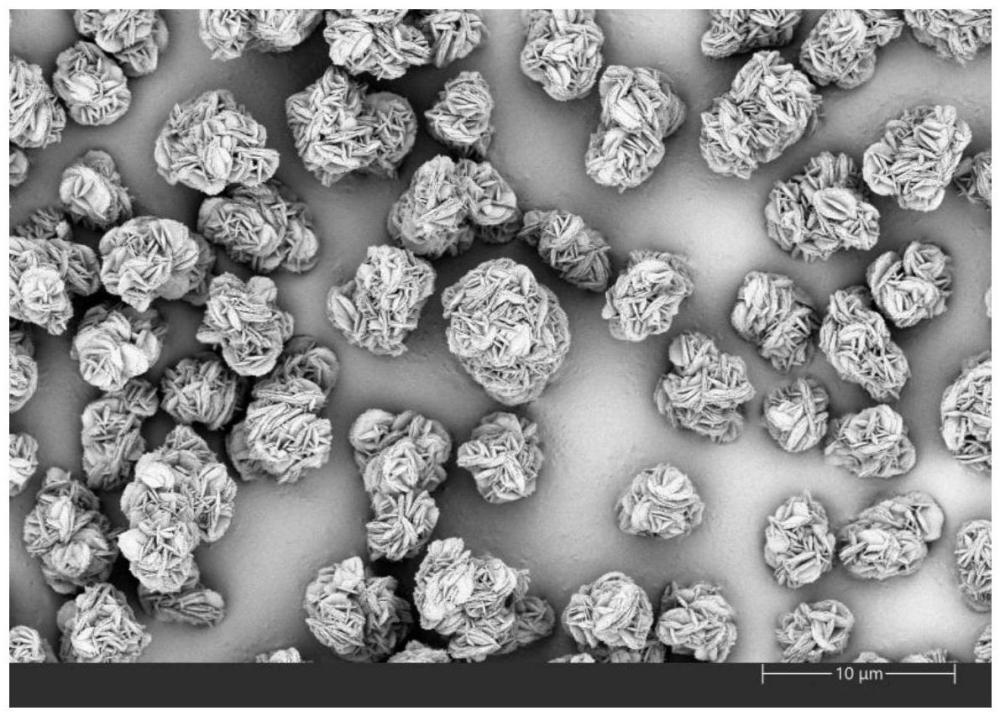

30、根据本发明的第二方面,提出了一种磷酸铁,由本发明第一方面所述的方法制得,所述磷酸铁的粒度d50为3.5~6.5μm。

31、根据本发明的第三方面,提出了如本发明第一方面所述的方法在磷酸铁生产中的应用。本发明对磷酸铁合成过程中的焙烧收尘料进行回收,并完全回收母液制备出粒度可控的磷酸铁。本发明方法对磷酸铁生产过程中产生的废料进行回收利用,实现了废料的资源化,减少固体废料的处理费用。

32、根据本发明的一种实施方式,至少具有以下有益效果:

33、1、本发明通过调控混合磷铁溶液中的元素比例,在磷酸铁升温合成的过程中加入晶种添加剂,使得磷酸铁产物的粒度稳定可控。

34、2、本发明属于一种无其他阳离子引入,利用晶种诱导合成磷酸铁的绿色环保合成方法。本发明引入磷铁渣酸溶金属液作为原料,与通过磷酸铁合成母液溶解磷酸铁收尘料焙烧料得到的反溶金属溶液混合,通过晶种添加剂来诱导结晶合成磷酸铁,减少工艺流程,避免在母液中引入其他金属阳离子导致母液中杂质含量富集,母液无法回用,废水处理成本增加且外排处理对环境造成一定影响的问题。

35、3、该工艺与传统工艺流程相比,增加母液和废料处置回收工艺,将母液溶解回转窑布袋收尘料后的反溶金属溶液与磷铁渣酸溶金属液混合后进行调值,再次进行磷酸铁合成,实现合成过程中,母液中多余的硫酸和磷酸与废料中存在的fe的循环多次利用,且通过布袋收尘料的再利用提高了生产过程中p、fe的回收率,实现资源的充分利用,单位生产成本大大降低。

- 还没有人留言评论。精彩留言会获得点赞!