一种抗热冲击抗渣镁碳基复合耐火砖及其制备方法与流程

本发明属于耐火材料,具体涉及一种抗热冲击抗渣镁碳基复合耐火砖及其制备方法。

背景技术:

1、镁碳砖是一种常用的耐火材料,镁碳砖的主要配方通常包含镁砂、石墨以及结合剂等。其中,镁砂具有良好的化学稳定性,起到耐高温和抗侵蚀作用,石墨则有助于改善热导率、抗热震性和抗渣侵蚀性,结合剂具有粘结成型的作用,能够将各种成分紧密结合在一起。

2、镁碳砖应用广泛,在众多高温工业领域担当着重要角色,在钢铁冶金行业中,它是炼钢转炉、电炉、钢包、中间包等不可或缺的内衬材料或关键构件。炼钢过程中温度极高且熔体具有强烈的腐蚀性,镁碳砖能够很好地承受这种恶劣环境,为炼钢的顺利进行提供保障。在其他金属冶炼中,用于冶炼炉、精炼炉、保温炉的关键部位或炉衬,能够适应炉内温度的频繁变化,抵抗熔体的冲刷,减少炉衬的损坏风险。另外,还能够用于水泥窑炉、玻璃工业的熔炉。

3、虽然,镁碳砖属于成熟技术,基本满足现有使用要求,但仍然存在一些技术瓶颈,导致耐火砖使用寿命短,需要定期更换、维护。即在高温和氧化性气氛下,镁碳砖容易被氧化,抗热冲击性能和抵抗熔渣侵蚀的能力会下降,缩短使用寿命。虽然有添加各种抗氧化剂,提高抗氧化性,但是由于也添加了石墨成分,强度和抗氧化性会有所下降。另外,如果各种增强助剂如果混配不合理或者质量不均,还会存在性能大幅下降的问题,例如抗裂、耐磨、抗热震性差的问题。因此,各种成分的使用具有性能相互制衡的问题,很难达到整体性能的综合提高。

4、随着各行业技术的不断发展,对耐火砖的高质量要求也越来越高,因此,需要持续不断改进提高耐火砖的各项性能,以符合日渐提高的使用要求。

技术实现思路

1、针对现有镁碳砖在使用过程中容易被氧化,抗热冲击性能和抵抗熔渣侵蚀的能力会下降,缩短使用寿命;加入石墨虽然能够提高抗热震性,但会影响镁碳砖的强度和抗氧化性下降,例如钢包使用镁碳砖炉衬,石墨成分抗渣冲刷侵蚀性差,石墨容易进入炉水中,影响炉水成分稳定性;镁碳砖的各种成分的使用仍存在性能相互制衡的问题,很难达到整体性能的综合提高。本发明提供一种抗热冲击抗渣镁碳基复合耐火砖及其制备方法,采用人造改性碳和造粒改性含钛高炉渣配合使用,各成分材料均质性好,硬度高,能够实现250mpa~280mpa压力的压制成型,在270℃~290℃高温热处理,不会发生热应力不均,也不会发生热应力裂缝,能够实现高质量耐火砖的制备。人造改性碳和造粒改性含钛高炉渣配合使用能够有效提高耐火砖的常温耐压强度和高温抗折强度,且抗热震性和抗渣侵蚀性突出,能够大幅提高抗热冲击性能和抵抗熔渣侵蚀的能力,实现各项指标的综合提高,延长使用寿命。其具体技术方案如下:

2、一种抗热冲击抗渣镁碳基复合耐火砖,耐火砖包括如下质量份数的原料:70份~80份重烧氧化镁、10份~15份人造改性碳、5份~8份造粒改性含钛高炉渣、3份~5份酚醛树脂;

3、人造改性碳的制备方法为:按质量比,煅后石油焦粉体:二硅化钼粉体:纺丝沥青粉体=100:(3~5):(1.5~2.5),将中位粒度为10μm~25μm的煅后石油焦粉体、纳米级二硅化钼粉体和纳米级纺丝沥青粉体,进行气流混合均匀,得到混合粉a;将混合粉a置于反应釜中,在360℃~450℃进行改性处理,降温后,得到改性粉b;将改性粉b在1500℃~1650℃下进行烧结处理,打散,筛分,取筛下物,得到人造改性碳;

4、造粒改性含钛高炉渣的制备方法为:按质量比,含钛高炉渣:碳化硼:硅藻土:淀粉=100:(8~10):(3~6):(1~3),将含钛高炉渣、碳化硼、硅藻土和淀粉进行干球磨,得到球磨粉c;按球磨粉c:水:zs-1071耐高温无机粘合剂=100:(8~12):(1.5~3)的质量比,向球磨粉c中加入水和zs-1071耐高温无机粘合剂,拌合均匀,压块,在800℃~1000℃烧结2h~3h,冷却后粉碎,分级,得到造粒改性含钛高炉渣。

5、上述技术方案的人造改性碳的制备方法中,改性的搅拌速度为80rpm~120rpm,改性的时间为2h~3h;烧结的时间为4h~5h;筛分的筛网目数为300目~325目。

6、上述技术方案的人造改性碳的制备方法中,改性粉b的粉体结构为,煅后石油焦粉体的颗粒表面包覆有二硅化钼和纺丝沥青。

7、上述技术方案的造粒改性含钛高炉渣的制备方法中,含钛高炉渣的钛含量在22wt%~26wt%;含钛高炉渣的中位粒度为20μm~40μm。

8、上述技术方案的造粒改性含钛高炉渣的制备方法中,碳化硼、硅藻土和淀粉的粒度范围均为5μm以下。

9、上述技术方案的造粒改性含钛高炉渣的制备方法中,干球磨的时间为30min~40min;水和zs-1071耐高温无机粘合剂在加入球磨粉c之前,进行预混均匀。

10、上述技术方案的造粒改性含钛高炉渣的制备方法中,造粒改性含钛高炉渣的中位粒度为80μm~120μm。

11、上述技术方案中,重烧氧化镁的粒度配级为,0.8mm~3mm的粒度占比65wt%~75wt%,0.075mm~0.6mm粒度占比25wt%~35wt%。

12、上述技术方案中,重烧氧化镁的煅烧温度为1800℃~2000℃。

13、上述技术方案中,酚醛树脂为热固性酚醛树脂。

14、上述一种抗热冲击抗渣镁碳基复合耐火砖的制备方法,包括如下步骤:

15、s1:按质量份数,将人造改性碳和造粒改性含钛高炉渣进行气流混合均匀,得到混合粉;

16、s2:按质量份数,将重烧氧化镁加入混合机中,均质混合3min~5min,然后加入酚醛树脂混合5min~8min,最后加入混合粉混合10min~15min,出料,在压砖机中压制成型,得到砖块,砖块置于270℃~290℃的干燥窑中进行热处理30h~40h,降温冷却后,得到耐火砖。

17、上述制备方法中,压制成型的模头压力为250mpa~280mpa。

18、本发明提供的一种抗热冲击抗渣镁碳基复合耐火砖及其制备方法,与现有技术相比,有益效果为:

19、一、本发明耐火砖采用重烧氧化镁、人造改性碳、造粒改性含钛高炉渣和酚醛树脂制备而成,人造改性碳和造粒改性含钛高炉渣与重烧氧化镁容易均质混合,能够有效降低质量不均的情况,在热处理时,防止发生热应力不均导致的裂缝,能够有效提高耐火砖的品质和合格率。

20、二、本发明采用煅后石油焦粉体、二硅化钼粉体、纺丝沥青粉体按特定比例进行混合,在360℃~450℃进行改性处理,利用纺丝沥青的粘结性,使纳米级二硅化钼粉体和纳米级纺丝沥青粉体能够均匀、致密、牢固的包覆在煅后石油焦粉体颗粒表面,形成包覆层,隔离保护煅后石油焦粉体在后续1500℃~1650℃碳化处理时,不发生表面氧化,提高碳化质量,抗氧化性好,保证颗粒材料碳化硬度,不发生碳质表面氧化、粉化;能够保证在后续压制耐火砖时,实现250mpa~280mpa的高压力成型,提高砖体密度和强度,且能够在270℃~290℃高温热处理时,降低碳表面氧化反应,降低热应力;在后续耐火砖使用时,保持良好的使用性能,人造碳成分不易被侵蚀氧化;添加碳成分在提高抗热震性的同时,能够获得较好的强度、抗氧化性和抗渣侵蚀性,延长耐火砖使用寿命,且降低对炉水成分的影响。

21、三、煅后石油焦包覆颗粒在1500℃~1650℃碳化处理,能够获得介于硬碳和石墨之间的分子层间距形态,碳层间距小于硬碳且大于石墨,即能够具有良好的硬度,提高耐火砖的强度、耐磨性和抗侵蚀性,又能够保证耐火砖在1600℃左右使用环境下的抗热震性。

22、四、本发明采用含钛高炉渣、碳化硼、硅藻土和淀粉按特定比例进行混合,干球磨,使含钛高炉渣的颗粒孔隙中充分填充碳化硼、硅藻土和淀粉,并利用硅藻土和淀粉的吸水膨胀性和粘结性,实现孔隙填充的牢固性;改善含钛高炉渣的颗粒结构,有效降低含钛高炉渣颗粒的比表面积,降低耐火砖气孔率,提高抗侵蚀性;以及含钛高炉渣与碳化硼结合有效提高抗氧化性和抗侵蚀性;另外,还能提高钛高炉渣的抗压强度,进而提高耐火砖的抗压强度和耐磨性。

23、五、含钛高炉渣、碳化硼、硅藻土、淀粉、水和zs-1071耐高温无机粘合剂进行压块、粉碎、造粒后,能够使各项成分结合更加牢固,且均质性好,在后续制备耐火砖时,易于混合均匀,保证热处理时,热应力均匀,不会发生热应力不均导致的裂缝。

24、六、含钛高炉渣等材料在压块后,在800℃~1000℃烧结2h~3h,能够排出挥发分,且能够将部分成分进行碳化,提高造粒硬度,能够提高抗热震性、抗压强度和高温抗折强度。

25、七、含钛高炉渣本身具有良好的抗氧化性,与硅藻土、碳化硼配合制备复合颗粒,其抗氧化性能够得到进一步的提高,延长耐火砖的使用寿命。

26、八、添加zs-1071耐高温无机粘合剂进行压块,压块的各成分材料结合性更好,不易粉化,粉碎后,不易产生大量的超细粉,能够保证得到适宜且集中的粒度范围,提高粉碎产率;且造粒颗粒紧固度好,不易在后续制备工序中发生崩解。

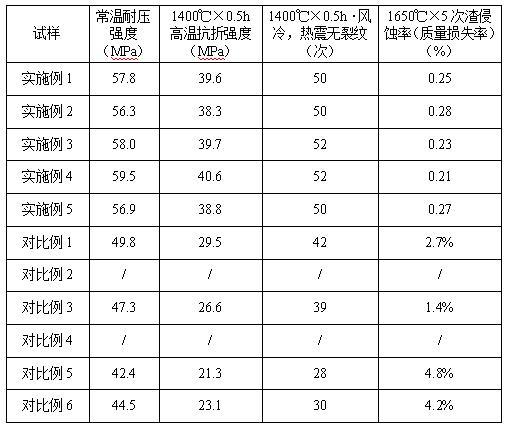

27、九、本发明采用人造改性碳和造粒改性含钛高炉渣配合使用,各成分材料均质性好,硬度高,能够实现250mpa~280mpa压力的压制成型,在270℃~290℃高温热处理,不会发生热应力不均,也不会发生热应力裂缝,能够实现高质量耐火砖的制备。人造改性碳和造粒改性含钛高炉渣配合使用能够有效提高耐火砖的常温耐压强度和高温抗折强度,且抗热震性和抗渣侵蚀性突出,能够大幅提高抗热冲击性能和抵抗熔渣侵蚀的能力,实现各项指标的综合提高,延长耐火砖使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!