一种光纤预制棒疏松体一体化烧结炉及其烧结方法与流程

本发明涉及一种光纤预制棒疏松体一体化烧结炉及其烧结方法,属于光纤。

背景技术:

1、光纤预制棒是制造光纤的基础材料,其内部折射率能有效控制光的传播,其结构直接决定了光纤的最终传输性能。随着光纤技术的发展,其制备精细度越来越高,目前其一般采用两步法进行制备,具体而言,先制备芯棒,然后在芯棒外面沉积包层或者设置套管;沉积包层一般采用轴向气相沉积法或者外部气相沉积法,这两种方案均会涉及脱水烧结工序和退火脱气工序。其中脱水烧结工序的具体作用是将密度小不透明的芯棒疏松体经过高温转化为致密化透明化的玻璃体,退火脱气工序是利用高温下气体的热扩散原理去除芯棒中的微气泡,其中前一工序关系到光纤预制棒是否为低水峰光纤预制棒,后一工序关系到光纤拉丝过程中的韧性和直径波动情况,二者均必不可少。

2、业内采用的主流工艺为脱水-烧结-退火脱气工序三段式设计以保证每个步骤具有充分的反应时间。

3、这种工艺中存在三个问题:其一设备过多,需要极大面积的厂房进行设备布置,占地面积大且成本投入过高;其二各流转环节之间工时过长,典型工艺整体时长为35~42小时之间,严重影响生产效率;其三退火脱气环节中使用的高成本氦气回收率过低,导致生产流程整体成本提升。

4、为了提升效率,申请号为2018221531108的中国专利对脱水-烧结进行打通,设计了一种上下结构的脱水烧结炉,但其未能实现上下炉烧结时间的精确控制,且由于制备工艺过于复杂,再生产过程中往往由于工艺控制偏差导致光纤预制棒中气泡过高而无法进行拉伸,这一现象严重影响了产品良率。

5、光纤预制棒行业是重资产行业,其地皮占地面积大、设备多,生产周期长,这些都对公司资金流带来巨大压力。在光纤预制棒的制备工艺中,其主流的,

6、脱水烧结工序中一般将疏松体在10-12mm/min的速度下进行脱水,然后在3-4mm/min的速度下进行烧结,然再将完成烧结的疏松体惰性气体保护下沉积22-26h。该工艺中,脱水烧结之前需要对烧结炉进行预热处理,完成烧结后的沉积过程中烧结炉一般待机处理,其待机温度普遍为800℃,过程中需要消耗大量能源进行维持。如何处理好工艺之间的衔接关系,利用烧结与沉积之间的时间差,成为提升企业生产率需要解决的关键问题。

技术实现思路

1、本发明的目的是提供一种光纤预制棒疏松体一体化烧结炉及其烧结方法以解决上述背景中的技术问题。

2、实现本发明目的一种光纤预制棒疏松体一体化烧结炉的技术方案是:

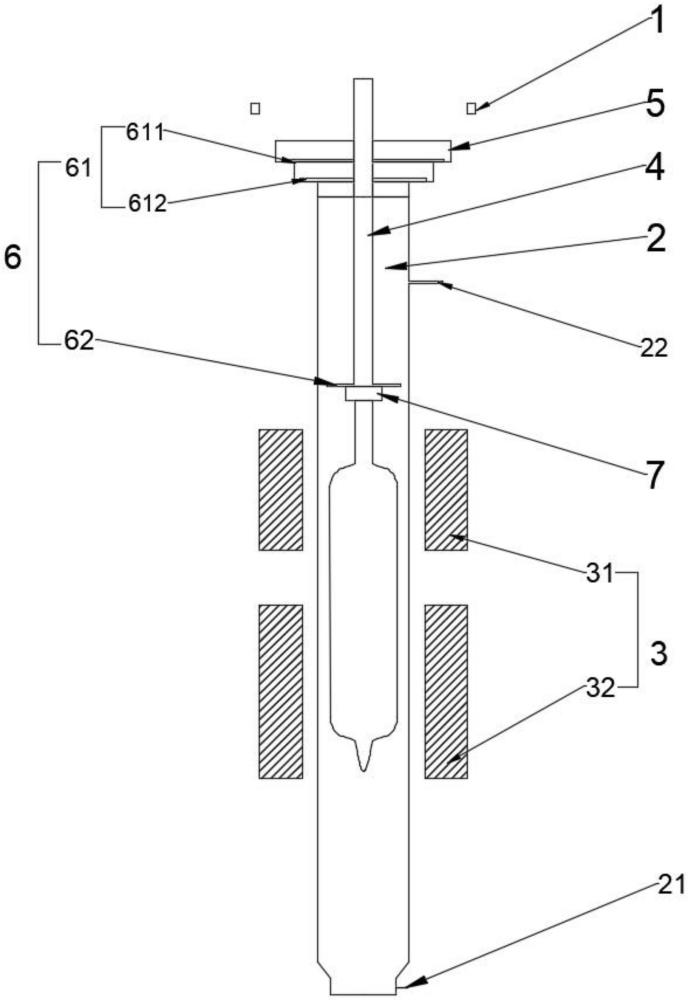

3、包括激光收发器、石英炉芯管、烧结炉,所述烧结炉包括同心设置的上烧结炉与下烧结炉,所述石英炉芯管同心设置在烧结炉内;

4、所述石英炉芯管下方设有进气口,上方设有出气口;

5、所述石英炉芯管中心设有烧结引杆,所述石英炉芯管与烧结引杆上分别设有配套的固定装置;

6、所述激光收发器设置在上烧结炉顶端及石英炉芯管入口。

7、上述结构中,进气口通入气体为氯气、氧气、氦气等工艺气体;出气口设有抽风装置,抽出废气通往废气处理系统。

8、使用时,将芯棒疏松体从上烧结炉放入,在烧结引杆的牵引下进行纵向运动,芯棒疏松体先后经过上烧结炉与下烧结炉,利用激光收发器控制其下降高度,控制烧结温度和烧结时间,同时从进气口通入气体,保持一段时间后即可完成烧结脱水工序和退火脱气工序,制备完成后,将芯棒从石英炉芯管中取出即可。

9、上述结构的一种光纤预制棒疏松体一体化烧结炉具有上下双烧结构,其上下布置,结构简约,有利于节约空间;其烧结炉的上半段进行脱水的同时,下半段可以同时进行烧结,其上烧结炉与下烧结炉可以连通,其下烧结炉升温速度快,有利于提升烧结速度,提升生产效率;其结构中的下烧结炉还可兼具脱气功能,可在完成烧结后直接进行脱气处理,节约了脱气设备。

10、本方案设计的一种光纤预制棒疏松体一体化烧结炉同时具备节约成本和简化生产流程的作用。

11、进一步或可选的,为了使烧结引杆在石英炉芯管中更好地进行固定,所述配套固定装置为最少二阶的法兰和石英环及连接套,其中所述法兰设置在石英炉芯管上方并与其匹配,所述连接套设置在烧结引杆下方,所述石英环分为法兰石英环及连接套石英环,所述法兰石英环与烧结引杆垂直固定连接并与法兰远离烧结引杆的一阶内环相匹配,所述连接套石英环设置在连接套上方并与石英炉芯管内径间隙匹配。

12、使用时,将芯棒疏松体挂在连接套上,然后将法兰石英环放在法兰内,将连接套石英环放入石英炉芯管中,防止过程中注意芯棒疏松体垂直下降,在连接套石英环触碰到石英炉芯管时及时进行调节,避免二者发生剧烈摩擦对石英炉芯管造成损坏。

13、进一步或可选的,为了获得更好的密封效果,所述法兰为三阶法兰,所述法兰石英环分为第一法兰石英环与第二法兰石英环,所述法兰的第一阶与第一石英环匹配,第二阶与第二石英环匹配,第三阶与石英炉芯管内径相同。

14、使用时直接将法兰的第三阶与石英炉芯管进行连接,将第二法兰石英环盖在石英炉芯管开口处对其进行密封。

15、上述所有法兰及石英环结构中,石英环表面均为磨砂材质,第一法兰石英环外径400mm,第二法兰石英环外径320mm,连接套石英环外径260mm;法兰第一阶内径450mm,第二阶内径为360mm,第三阶内径与石英炉芯管内径相同,均为300mm。

16、进一步或可选的,为了使加热温度均匀性更好、使烧结炉寿命更长,所述烧结炉具有采用静压成型工艺制备的石墨加热件,具体的,上烧结炉石墨加热件高度为400mm;下烧结炉石墨加热件高度为800mm。

17、本发明还提供一种光纤预制棒疏松体一体化烧结方法,其采用上述烧结炉进行工作,具体包括以下步骤:

18、s1:将烧结引杆提升至石英炉芯管上方,将芯棒疏松体挂在烧结引杆上,调整直线度保证烧结引杆带动芯棒疏松体旋转过程中不会碰到石英炉芯管的侧壁;

19、s2:将烧结引杆下降直至芯棒疏松体达到上烧结炉上端;

20、s3:将烧结炉进行升温,自下部进气口充入氯气和氧气,烧结引杆一边旋转一边下降;

21、s4:当下降至芯棒疏松体上端与下烧结炉上端齐平时关闭氧气,改为通入氦气与氯气,同时烧结引杆继续下降;

22、s5:当芯棒疏松体上部与下烧结炉的加热件平齐后烧结引杆停止下降,在一定时间内保持温度不变;

23、s6:对上烧结炉及下烧结炉进行降温,芯棒疏松体在烧结炉内保持一定时间内静止。

24、进一步或可选的,为了使得烧结效果更加致密化透明化,所述步骤s3中上烧结炉温度为1100-1200℃,下烧结炉温度为1500-1600℃,氯气流量为0-1.5l/min,氧气流量为0-1.2l/min;

25、所述步骤s4中氦气流量为5-20l/min,氯气流量为0-0.3l/min。

26、进一步或可选的,为了使得烧结更均匀,所述步骤s3中烧结引杆旋转速度为3-8rpm,下降速度为8-18mm/min;

27、所述步骤s4中烧结引杆下降速度3-8mm/min。

28、进一步或可选的,为了使得去气泡更充分,所述步骤s5中温度保持时间为5-10min。

29、进一步或可选的,活了获得更好的沉积效果,所述步骤s6中,上烧结炉降温至1150℃,下烧结炉降温至待机温度,芯棒疏松体静止时间为8-14h。

30、采用了上述技术方案,本发明具有以下的有益效果:

31、(1)本技术的一种光纤预制棒疏松体一体化烧结炉具有上下双烧结构,其结构简约,有利于节约空间;其烧结炉的上半段进行脱水的同时,下半段可以同时进行烧结,其上烧结炉与下烧结炉可以连通,其下烧结炉升温速度快,有利于提升烧结速度,提升生产效率;其结构中的下烧结炉还可兼具脱气功能,可在完成烧结后直接进行脱气处理,节约了脱气设备和脱气流程;总体而言,本方案设计的一种光纤预制棒疏松体一体化烧结炉同时具备节约成本和简化生产流程的作用;气泡个数可以稳定控制在个位数,使得气泡因素导致的报废接近消除;且由于有效消除了气泡,光纤整体衰减率大大降低,可极大程度上提升光纤的通信速率。采用本方案,气泡个数可以稳定控制在个位数,使得气泡因素导致的报废接近消除;且由于有效消除了气泡,光纤整体衰减率大大降低,可极大程度上提升光纤的通信速率。

32、(2)本技术的一种光纤预制棒疏松体一体化烧结炉设置有法兰和石英环及连接套,可以使烧结引杆在石英炉芯管中更好地进行固定。

33、(3)本技术的一种光纤预制棒疏松体一体化烧结炉具有上下双烧结构还设置有三阶法兰结构和具备密封效果的第二法兰石英环,可以获得更好的密封效果。

34、(4)本技术的一种光纤预制棒疏松体一体化烧结炉采用静压成型工艺制备的石墨加热件,可以使加热温度均匀性更好、使烧结炉寿命更长。

35、(5)本技术还提供了一种一种光纤预制棒疏松体一体化烧结方法,其有效利用了沉积工序与烧结工序生产单位产品的时间差,省去了单独的脱气工序、流程和设备,减少设备闲置的时间,提高设备开机率,提高生产效率,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!