一种二氧化碳增强抹灰砂浆及其施工方法与流程

本发明属于建筑材料,具体涉及一种二氧化碳增强抹灰砂浆及其施工方法。

背景技术:

1、二氧化碳捕集封存与利用技术(ccus)在建筑材料领域的开展与实施正成为研究热点。但现有的研究主要集中混凝土产品中二氧化碳的矿化利用,在建筑砂浆产品中还缺乏广泛的研究。

2、专利cn114014619公开了一种空气碳化砂浆及其制备方法,利用原材料对砂浆孔隙的调整和钢渣对co2的高吸收率,提高石灰砂浆在大气中的碳化能力,进而提升抗压强度。该方案虽利用砂浆中的原材料对大气中的二氧化碳进行碳化利用,但受限于大气中二氧化碳含量过低,碳化速率与固碳效率有限,无法在较短时间内获得性能提升。专利cn111847999公开了一种增强砂浆及其制备方法,通过在砂浆中掺入二氧化碳释放树脂球,实现在砂浆内部固定二氧化碳,加速碳化;但在树脂球释放完二氧化碳水溶液后体积收缩,在界面间形成孔隙,从而影响力学性能等。

3、通常情况下,一个墙面的抹灰作业分为两次抹灰施工进行,待一次抹灰墙面发展一定强度后,再进行二次抹灰施工。现有的预拌砂浆(干混、湿拌砂浆)为了确保长时间下的工作性能,需要添加多种外加剂,虽然满足了长时间下工作性能的要求,但强度发展缓慢,延长了两次抹灰工艺中的间隔时间。特别在气温较低时,施工人员需要长时间等待一次抹灰后墙面硬化,才可进行二次抹灰等后续工艺,极大降低了施工效率。而对于未施工的砂浆拌合物,在长时间等待过程中,即使添加缓凝剂,也会受环境温度、湿度的影响使砂浆拌合物稠度逐渐减小直至硬化至难以施工,若大幅度提高缓凝剂掺量以保持施工性能,则又会造成施工墙面硬化慢。

4、为了解决预拌砂浆抹灰上墙后需硬化速度快、减少二次抹灰等待时间与未施工的砂浆拌合物需保持优异施工性能的矛盾,进一步降低砂浆产品碳足迹,亟需开发出一种施工前砂浆长久保持施工性能,抹灰施工后硬化速度快,且减碳节能的砂浆产品。

技术实现思路

1、本发明主要目的在于针对现有抹灰砂浆的问题和不足,提供一种二氧化碳增强抹灰砂浆及其施工方法,以大量工业固体废弃物作为原材料,在施工前可长久保持优异的工作性能;同时在两次抹灰工艺后喷涂含二氧化碳的增强液,快速硬化抹灰墙面,大幅缩短抹灰施工间隔,在提高施工效率的同时,保证良好的粘结强度、抗压强度,并显著降低砂浆产品的碳足迹。

2、为实现上述目的,本发明采用的技术方案为:

3、一种二氧化碳增强抹灰砂浆,包括以下质量份数的组分:水泥10~15份,碳化强化剂10~18份,细骨料120~140份,拌合水20~24份,外加剂0.2~0.5份;所述碳化强化剂以电石渣、钢渣、锂渣、轻烧氧化镁和硫酸镁为主要原料粉磨得到。

4、按上述方案,所述水泥强度不低于32.5级。

5、按上述方案,所述水泥可选用硅酸盐水泥、普通硅酸盐水泥、复合硅酸盐水泥、粉煤灰硅酸盐水泥、矿渣硅酸盐水泥中的一种。

6、按上述方案,所述碳化强化剂的比表面积为300~400m2/kg。

7、按上述方案,所述碳化强化剂中,电石渣、钢渣、锂渣、轻烧氧化镁、硫酸镁的质量比为(2~4):(1~3):(3~5):(0.7~0.9):(0.1~0.3)。

8、进一步地,所述电石渣、钢渣和锂渣分别是工业制乙炔、炼钢和生产碳酸锂的衍生废弃物。其中,电石渣主要成分为ca(oh)2,具有较高的碱性,化学组分中cao占比60~75%;钢渣含有大量的c3s、c2s、游离cao和游离mgo,化学组成中cao占45~50%,al2o3占15~20%,sio2占20~30%;锂渣化学成分以sio2和al2o3为主,其中sio2占50~60%,al2o3占15~20%。一方面,电石渣与钢渣含有的碱性可碳化组分能大幅度提高砂浆的碳化活性,另一方面,电石渣与水泥提供的高碱性环境能够激发锂渣与钢渣中sio2和al2o3的潜在水化活性,实现砂浆后期强度增长。此外,将电石渣、钢渣、锂渣与轻烧氧化镁和硫酸镁一起粉磨,其中,氧化镁在机械粉磨下可破坏锂渣中的非晶态网络,从而提高锂渣的火山灰活性;将电石渣、钢渣、锂渣、轻烧氧化镁和硫酸镁研磨所得碳化强化剂体系中,氧化镁、硫酸镁与水的三元体系,可反应生成针棒状的碱式硫酸镁复盐,在接触二氧化碳后,水化产物可进一步发生碳化反应,提高体系力学性能。

9、进一步地,所述碳化强化剂的粉磨过程中,引入助磨剂。

10、进一步地,所述助磨剂可选用二甘醇等。

11、进一步地,二甘醇的用量占电石渣、钢渣、锂渣、氧化镁和硫酸镁总质量的0.03~0.06%。

12、按上述方案,所述细骨料为机制砂、天然砂、尾矿砂中的至少一种,含水率小于1%,mb值小于1.0g/kg,细度模数2.2~2.6,其中2.36mm以上颗粒占比少于10%。

13、按上述方案,所述外加剂的有效成分包括聚羧酸减水剂、羟丙基甲基纤维素、十二烷基硫酸钠和葡萄糖酸钠,固含量为30~40%。

14、进一步地,所述聚羧酸减水剂、羟丙基甲基纤维素、十二烷基硫酸钠、葡萄糖酸钠的质量比为(1~2):(0.2~0.4):(0.4~0.8):(0.1~0.3)。

15、本发明还提供了一种二氧化碳增强抹灰砂浆的施工方法,包括以下步骤:

16、(1)将按配比称量的水泥、碳化强化剂、细骨料、拌合水和外加剂搅拌均匀(60~90s)得到砂浆拌合物,进行第一次抹灰;

17、(2)以二氧化碳气源为载流气,将增强液喷涂在第一次抹灰墙面;

18、(3)等待30~90min后,进行第二次抹灰;

19、(4)再次以二氧化碳气源为载流气将增强液喷涂在第二次抹灰墙面,待30~60min后,进行收光抹平;

20、(5)静置(24~36h),淋水养护,得到二氧化碳增强抹灰砂浆。

21、上述方案中,步骤(1)中,第一次抹灰厚度为5~7mm。

22、上述方案中,步骤(2)中,二氧化碳气源浓度为60~100vol%。

23、上述方案中,所述增强液为浓度1~3%的三乙醇胺与二乙醇胺的混合溶液。

24、进一步地,所述三乙醇胺与二乙醇胺的质量比为(2~4):1;一方面,利用醇胺混合溶液呈弱碱性来吸收二氧化碳;另一方面,三乙醇胺促进水泥中c3a和c4af的溶解,加速其与石膏反应生成硫铝酸钙,进一步促进c3s的水化,为砂浆提供早期强度增长。

25、上述方案中,步骤(2)所述喷涂过程中,喷口压力0.25~0.35mpa,喷口流量180~240ml/min,喷洒距离20~30cm,二氧化碳增强液的喷洒速度为0.05~0.06m2/s。

26、进一步地,所述二氧化碳增强液在第一次抹灰墙面表面的喷涂量为50~80ml/m2。

27、上述方案中,步骤(3)中第二次抹灰厚度为8~15mm。

28、上述方案中,步骤(4)中第二次喷涂过程中,喷口压力0.15~0.25mpa,喷口流量150~180ml/min,喷洒距离30~40cm;二氧化碳增强液的喷洒速度为0.05~0.06m2/s。

29、进一步地,所述二氧化碳增强液在第二次抹灰墙面表面的喷涂量为42~60ml/m2。

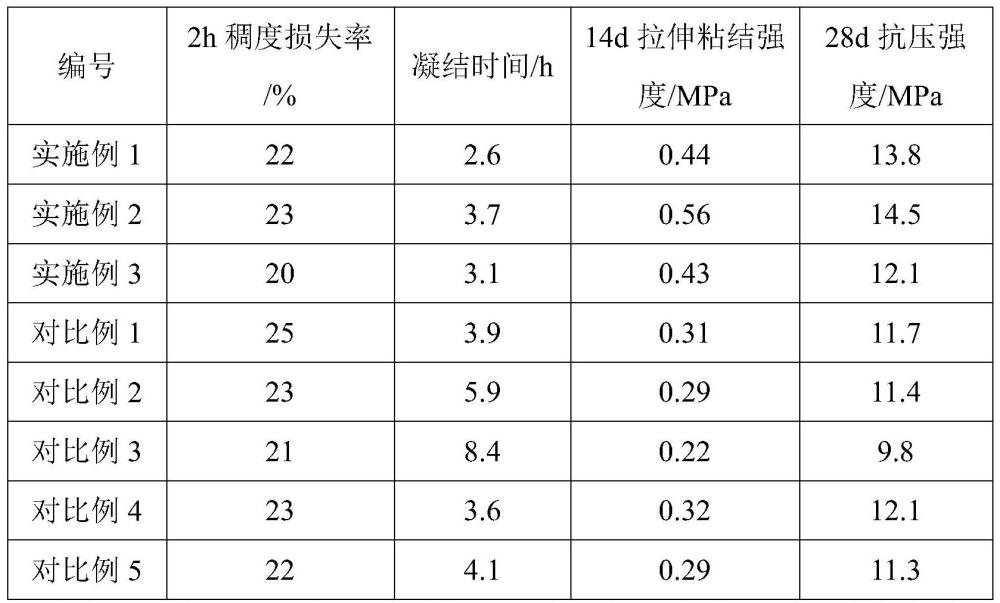

30、根据上述方案制备的抹灰砂浆,在保证2h稠度损失的前提下,显著缩短了施工后的凝结时间,提升了粘结和抗压性能,相比普通预拌抹灰砂浆,大幅度提高工人的施工效率,提升硬化后力学性能的同时显著降低了砂浆产品的碳足迹,具有重要的经济和环境效益,适合推广应用。

31、与现有技术相比,本发明具有以下有益效果:

32、(1)从两个方面显著降低砂浆产品的碳足迹:一方面,相比普通水泥砂浆,本发明所述抹灰砂浆利用二氧化碳碳化反应和碱激发增强效应有效提升力学性能,可实现大量工业固体废弃物的资源化利用并显著降低水泥用量,具有显著的经济和环境效益;另一方面,本发明的砂浆在施工中不仅可吸收增强液中引入的二氧化碳,实现固碳,后期硬化后的砂浆也可持续吸收空气中二氧化碳,进一步降低砂浆的碳足迹。

33、(2)利用二氧化碳使固碳材料快速固化增强的特点,在第一次抹灰后,本发明在施工中喷洒含二氧化碳的增强液,墙面快速硬化,缩短二次抹灰等待时间,大幅度提高施工效率;二次抹灰后再次喷洒含二氧化碳的增强液,提升砂浆收光墙面致密度,大大增强抹灰砂浆早期强度,同时无需借助传统釜内碳化条件,可为高效碳化工艺提供一条新思路;此外,未进行喷洒施工的砂浆拌合物工作性能不受影响,2h内依然保持可施工稠度,相比与普通预拌砂浆,本发明的砂浆拌合物结合施工工艺,具有不用不硬,施工快硬的优势。

34、(3)提升抹灰砂浆粘接性能;利用一次抹灰后喷洒增强液的喷射压力,在一次抹灰墙面上形成细小凹凸不平的状态,增大了抹灰面粗糙度,更加有利于二次抹灰面附着,可促进提高两个砂浆层之间的粘结力。

- 还没有人留言评论。精彩留言会获得点赞!