湿接缝用高强度防开裂混凝土及其制备工艺的制作方法

本发明涉及建筑材料,具体涉及一种湿接缝用高强度防开裂混凝土及其制备工艺。

背景技术:

1、随着现代交通基础设施建设的快速发展,桥梁作为连接不同地区、不同道路的重要结构,其安全性和耐久性成为了人们关注的焦点。在众多桥梁结构形式中,先简支后连续桥梁体系因其独特的施工优势被广泛应用。这种结构体系在预制简支梁的基础上,通过湿接缝将相邻跨的简支梁连接成连续梁,从而提高了桥梁的整体刚度和行车舒适性。然而,湿接缝作为这一结构体系中的关键部分,其性能和耐久性直接关系到整个桥梁的使用寿命和安全性。

2、在先简支后连续桥梁中,湿接缝常常受到温度、荷载、徐变等多种因素的影响,容易产生裂缝。这些裂缝不仅影响桥梁的美观性,更重要的是会降低桥梁的承载能力和耐久性,增加后期的维护成本。尤其是在大跨度和多跨桥梁中,湿接缝的开裂问题尤为突出。因此,开发一种新型的高强度防开裂混凝土材料对于提高先简支后连续桥梁湿接缝的性能和耐久性具有重要意义。

技术实现思路

1、基于背景技术存在的问题,本发明提供了一种湿接缝用高强度防开裂混凝土及其制备工艺,通过优化材料配比,不仅实现了高强度和高韧性的双重提升,还显著提高了混凝土的抗裂性能,能满足湿接缝对水泥混凝土承载力、抗冲击、抗渗、抗开裂的要求。

2、本发明通过以下技术方案实施:

3、本发明一方面提高了一种湿接缝用高强度防开裂混凝土,包括以下重量份的原料:水150-180份、水泥400-480份、粗集料960-1080份、细集料600-750份、硅灰50-80份、粉煤灰50-100份、石灰石25-45份、减水剂5-12份、增强纤维35-58份、纳米二氧化硅10-25份、三乙醇胺1.5-4.5份、单宁酸0.4-2.4份。

4、进一步地,粗集料为碎石,碎石粒径为5-20mm,连续级配。

5、进一步地,细集料由中粗砂和细砂组成,中粗砂的细度模数为2.6-2.8,细砂的细度模数为2.2-2.5;其中,以质量分数计,中粗砂为70-80%,细砂为20-30%。

6、进一步地,硅灰粒径为100-200nm,sio2含量≥96%;粉煤灰为ⅰ类粉煤灰;石灰石平均粒径分布为5-10mm。

7、进一步地,减水剂为聚羧酸系减水剂,其减水率≥25%。

8、进一步地,增强纤维由改性碳纤维、表面改性超高分子量聚乙烯纤维和尼龙纤维按质量比为1:(0.4-0.6):(0.4-0.6)组成。

9、其中,根据碳纤维比例、超高分子量聚乙烯纤维比例和尼龙纤维比例,对增强纤维组成数据进行分层处理,得到待检测混凝土增强纤维材料数据,具体包括:

10、从增强纤维组成数据中获取碳纤维、超高分子量聚乙烯纤维和尼龙纤维的质量比类型;

11、获取每个碳纤维比例关联的聚乙烯纤维和尼龙纤维比例,作为待检测数据组;

12、根据碳纤维比例,对每个待检测数据组进行排序后,将每个纤维组成比例类型对应的数据存入对应的待检测数据组后,得到待检测增强纤维材料数据;

13、获取混凝土均匀度检测规范数据,从检测规范数据中获取均匀度检测标准数据;

14、对检测标准数据进行噪声消除处理后,构建数据特征向量,并从检测规范数据中获取规范关联数据;

15、根据规范关联数据对数据特征向量进行聚类后,得到待训练数据组,将待训练数据组对初始模型进行均匀度检测训练后,得到无监督均匀度检测模型;

16、将待检测增强纤维材料数据逐个输入至预设的无监督均匀度检测模型中,得到混凝土增强纤维均匀度检测基准,具体包括:

17、将第一个待检测增强纤维材料数据输入至无监督均匀度检测模型中,将第一个待检测数据在无监督模型中进行相似度匹配,根据匹配结果输出第一检测结果;

18、从第二个待检测增强纤维材料数据开始,将前一个检测结果一起输入至无监督均匀度检测模型,得到对应的混凝土均匀度检测结果,将第一检测结果和所有检测结果进行整合,得到混凝土增强纤维材料的均匀度检测基准;

19、根据均匀度检测基准和当前增强纤维材料组成数据生成均匀度检测数据,将检测数据输入至无监督均匀度检测模型中,得到均匀度检测结果数据。

20、进一步地,改性碳纤维的制备步骤具体为:将碳纤维用硝酸溶液处理,除去表面杂质,然后浸泡在硅烷偶联剂中,恒温水浴2-3h,处理后的碳纤维用去离子水清洗并干燥;将正硅酸乙酯溶于乙醇中,加入去离子表面活性剂,搅拌均匀,继续滴加氨水得到改性反应溶液;将处理后的碳纤维放入改性反应溶液中,恒温水浴反应12-24h,待反应完成后取出反应物室温陈化24h,最后用去离子水清洗产物并干燥,得到改性碳纤维。

21、进一步地,表面改性超高分子量聚乙烯纤维的制备步骤具体为:将超高分子量聚乙烯纤维用乙醇清洗,并干燥;配制含有硅烷偶联剂的乙醇/水混合溶液,用乙酸调节ph至4.0-5.5,将干燥后的超高分子量聚乙烯纤维浸泡在硅烷偶联剂的乙醇/水混合溶液中1-2h,浸泡完成后在100-120℃下干燥2-4h,即得表面改性超高分子量聚乙烯纤维。

22、进一步地,尼龙纤维为尼龙六六纤维。

23、进一步地,碳纤维长度为5-10mm,直径为7-10μm,拉伸强度为3.5-4.5gpa,弹性模量为23-250gpa;

24、超高分子量聚乙烯纤维长度为6-12mm,直径为12-20μm,拉伸强度为3.0-3.5gpa,弹性模量为100-120gpa;

25、尼龙纤维长度为6-12mm,直径为15-30μm,拉伸强度0.8-1.2gpa,弹性模量为2.5-4.0gpa。

26、本发明另一方面还提供了所述湿接缝用高强度防开裂混凝土的制备方法,包括如下步骤:

27、(1)按配比称取各原料;

28、(2)在搅拌机中加入水泥、粗集料、细集料、硅灰、粉煤灰和石灰石,先进行干拌,确保各组分均匀混合;然后将增强纤维、纳米二氧化硅加入到干拌的粉体混合物中,再次进行干拌,确保各组分均匀分布,得到混合物a;

29、(3)将减水剂溶解在水中得到溶液b;

30、(4)将混合物a、溶液b、三乙醇胺以及单宁酸搅拌混合均匀,即得湿接缝用高强度防开裂混凝土。

31、其中,步骤(4)中,包括:

32、控制搅拌机设备启动搅拌程序,从初始混合物中输出初始温度检测标识;

33、确定温度监测装置获取的当前温度数据及温度变化趋势,温度变化趋势包括初始温度变化趋势和实时温度变化趋势;

34、确定多个新的温度检测点并输出,确定关于每个新的温度检测点的温度数据及温度变化趋势,直至新的温度变化趋势的连续数量达到预设变化趋势阈值,或确定的当前温度检测点为最后一个检测点;

35、基于预设的温度变化趋势阈值,调整搅拌机的搅拌速率,返回执行从初始混合物中获取新的温度数据,直至新的温度变化趋势的连续数量达到预设数量阈值,或确定的当前温度检测点为最后一个检测点;

36、基于每个温度数据及温度变化趋势生成列表并输出;

37、确定温度监测装置获取的当前温度数据及变化趋势,包括以下步骤:

38、获取当前混合物批次的温度监测数据及时间,时间为当前温度检测点输出后到获取温度数据之间的时长;

39、基于温度数据确定当前温度变化趋势,温度变化趋势包括初始温度变化趋势和实时温度变化趋势;

40、若温度变化趋势达到设定阈值,则基于温度变化趋势确定调整搅拌速率的参数;

41、若温度变化趋势未达到设定阈值,则确定当前调整速率为0,保持原有搅拌条件不变。

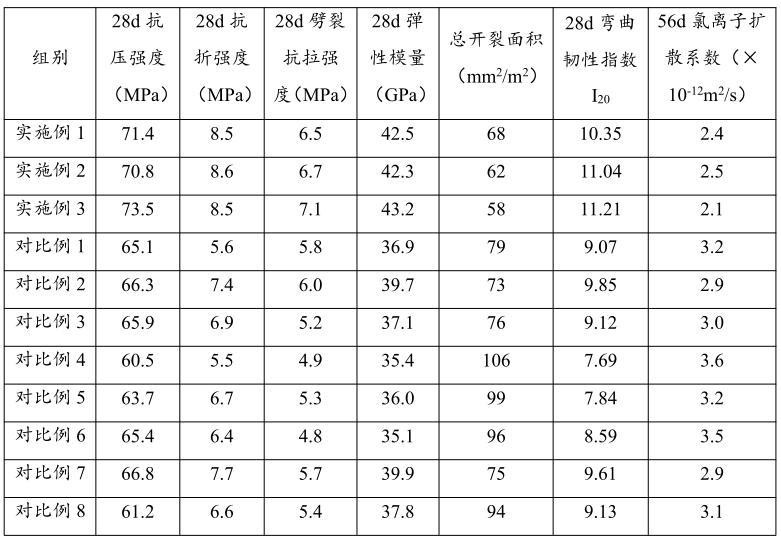

42、本发明的有益效果:

43、本发明中增强纤维由改性碳纤维、表面改性超高分子量聚乙烯纤维和尼龙纤维组成。改性碳纤维提供了强度和刚度支撑,阻止了裂缝的产生;表面改性uhmwpe纤维通过其高韧性阻止了裂缝的扩展,而尼龙纤维则在裂缝形成的早期吸收了部分拉应力,进一步阻止裂缝的扩大。这种多维度的裂缝控制机制,显著提升了混凝土的整体抗裂性能。由于不同纤维的形态和特性不同,复配纤维可以更均匀地分散在混凝土中,减少了单一纤维可能出现的聚集现象,保证了增强效果的均匀性。本发明中还通过对碳纤维和uhmwpe纤维的表面改性,增强了它们与水泥基体的界面结合力,从而提升了纤维的应力传递效率,使纤维能够更有效地参与混凝土的应力分布,提高其长期性能。

44、本发明中采用的单宁酸是一种多酚类化合物,含有大量的羟基基团,可以与水泥浆体形成强烈的氢键,提高混凝土的整体力学性能。单宁酸中的羟基与尼龙纤维中的酰胺基形成氢键,增强了尼龙纤维与水泥基体之间的化学粘结力。经过表面改性的uhmwpe纤维表面会引入硅氧基团,也可以与单宁酸的羟基形成氢键,增加表面改性uhmwpe纤维与水泥基体的粘附性。单宁酸通过氢键作用,优化了增强纤维与水泥基体之间的界面结构,优化了增强纤维周围的界面过渡区,使纤维在水泥基体中的力学性能得以充分发挥,增强了材料的抗冲击性和耐久性。

45、本发明中纳米二氧化硅颗粒细小,可以填充在混凝土基体的微孔隙中,显著提升混凝土的密实度,减少孔隙率,进而增强混凝土的抗渗性和耐久性。单宁酸与水泥基体中的金属离子形成络合物,增加基体的交联度,这种交联度在纳米二氧化硅的填充作用下变得更加致密和稳定,提高了混凝土的韧性和抗裂性。三乙醇胺加速了水泥中c3a的水化反应,生成早期水化产物,纳米二氧化硅的存在进一步反应这些产物,形成更多的c-s-h,使得早期强度进一步提升。在三乙醇胺的作用下,水化热的释放得到控制,减少了大体积混凝土的温度裂缝。这种效果与纳米二氧化硅填充微观结构的作用相结合,显著提升了混凝土的抗裂性能。另外,三乙醇胺加速的水化反应与单宁酸的络合作用相互补充,前者提供快速形成的早期强度,后者则增加了水泥基体的交联度,使得混凝土结构更加稳定和均匀,综合提升了混凝土的力学性能。本发明中通过这些组分的合理搭配和协同作用,制备得到的湿接缝用高强度防开裂混凝土能够在强度、韧性、抗裂性和耐久性等方面表现出优异的性能,满足实际应用的需求。

- 还没有人留言评论。精彩留言会获得点赞!