一种坯体、仿古瓷质砖及其制备方法与流程

本发明涉及陶瓷制品烧制,更具体地,涉及一种坯体、仿古瓷质砖及其制备方法。

背景技术:

1、仿古砖产品先从国外引进,经过国人消化吸收创新生产出的建陶新产品。从工艺上讲,仿古砖是从彩釉砖演化而来,实质上是一种上釉的瓷质砖。仿古砖的使用功能与文化内涵,已扩展至更大的建筑装饰领域。作为一种含有优雅文化元素的产品,仿古砖的应用范围已经放大得很宽很广。

2、仿古砖大都为瓷质,目前的仿古瓷砖制备通常对坯料成型、干燥后,即进行施釉、喷墨,然后采用一次烧成直接制得产品。实践中发现,传统的一次烧成工艺制得的仿古瓷质砖存在收缩率高,这导致同批次的产品尺码误差较大,且花纹对位的准确度难以保障。

3、有鉴于此,有必要对现有的仿古瓷砖制备方法或配方进行改进,以克服现有技术存在的问题。

技术实现思路

1、本发明旨在克服上述现有技术的至少一种缺陷,提供一种坯体、仿古瓷质砖及其制备方法,用于解决收缩率高的问题。

2、本发明第一方面提供一种坯体,用于制得所述坯体的坯料包括以下重量份数的化学成分:66-68份sio2、17-19份al2o3、0.1-1.8份fe2o3、0.1-0.3份tio2、2-3份k2o、1.8-3.0份na2o、1-2份mgo、2.0-3.4份cao。

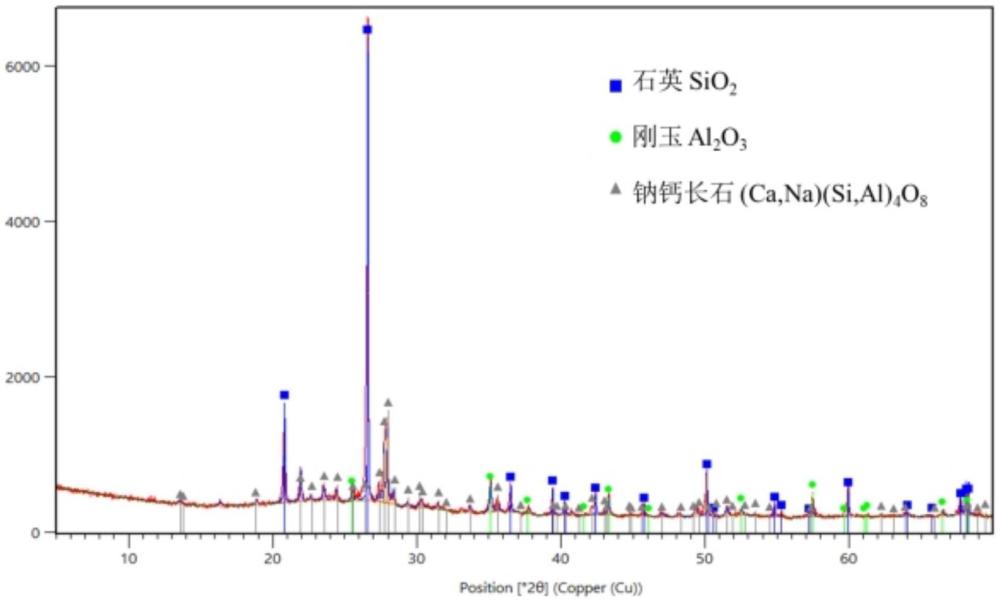

3、本发明中,对cao和na2o的重量份数进行特定限制,从而与其他化学成分在烧制过程中反应生成钙钠长石,由于钙钠长石具有硅氧四面体结构,一方面能够在固相反应时能很好地填充空隙,以减少局部收缩,使得坯体经烧制后整体的收缩均匀度好,另一方面又能够在冷却反应时基于其特定的硅氧四面体结构保持良好的稳定性,因此产品能够较好地保持原有尺码,显著降低收缩率。将本发明的坯体用作仿古瓷质砖的胚体层,经过布施面釉、保护釉后进行釉烧工序,也能够基于钙钠长石的填充和支撑作用,避免仿古瓷质砖终产品收缩率过大,从而提高仿古瓷质砖的花纹对位精度,提升品质。

4、进一步地,所述cao与所述na2o的重量份数比例为5:6-9:5。

5、本发明的份数比例可确保烧制生成钙钠长石的同时,避免过量氧化钙导致坯体烧制过程出现气泡的不良现象。

6、进一步地,用于制备所述坯体的坯料包括以下重量份数的原料:3-7份硅灰石、12-15份钾钠长石粉、10-14份钠长石粉4、8-12份钠长石粉5-1、12-16份砂膏、2-4份混合坭、1-3份废砖粒、9-13份原坭、12-16份膨润土、2-5份镁质坭、2-5份环保坭、0.1-2份水煤浆渣、8-10份环保泥浆。

7、基于上述份数的硅灰石与其他原料进行搭配,可使坯料烧制过程中生成钙钠长石,且避免过量cao导致发泡的不良现象。

8、本发明第二方面是提供一种仿古瓷质砖,所述仿古瓷质砖自下而上依次包括坯体层、面釉层、保护釉层,其中,所述坯体层采用所述的坯体。

9、进一步地,所述面釉层自下而上包括第一面釉层和第二面釉层,所述第一面釉层布施在所述坯体层表面,所述第二面釉层布施在所述第一面釉层表面。

10、本发明第三方面是提供一种所述的仿古瓷质砖的制备方法,包括如下步骤:

11、所述坯料经成型处理制得所述坯体,对所述坯体进行素烧制得素坯;

12、在所述素坯表面依次布施所述第一面釉层、所述第二面釉层,再于所述第二面釉层上布施所述保护釉层,之后经釉烧处理即制得仿古瓷质砖。

13、本发明中,坯体经素烧得到的素坯后,素坯的吸水率和收缩率均相对原坯体出现下降,之后在素坯表面依次布施第一面釉层、第二面釉层和保护釉层,并进行釉烧后制得仿古瓷质砖,由于素坯具有较小的收缩率,在釉烧过程中,仿古瓷质砖整体收缩率相对于常规的一次烧成工艺显著减小,从而减小面釉层的花纹对位偏差,使得同批次仿古瓷质砖产品的尺寸具有好的一致性,显著提升仿古瓷质砖的品质。

14、进一步地,在所述素坯表面形成第一面釉层之前,还包括以下步骤:修正所述素坯的尺码偏差。

15、优选地,采用倒角修正的方式修正所述素坯的尺码偏差。

16、本发明采用两次烧成的工艺,有条件在素烧后对素坯进行一次尺码偏差修正,以提高二次烧成前尺码的一致性,同时也提升同一素坯的整体均一性,如此,可降低釉烧后终产品的收缩率,减小花纹对位偏差。

17、进一步地,在所述第二面釉层上形成保护釉层之前,还包括以下步骤:在所述第二面釉层表面进行喷墨印花。

18、进一步地,所述素烧的环温为1050-1150℃,烧成周期为30-40min。

19、进一步地,所述素坯的吸水率为8-12%,收缩率为3-5%。

20、进一步地,所述釉烧的环温为1100-1200℃,烧成周期为30-40min。

21、进一步地,制得的所述仿古瓷质砖的吸水率为0.01-0.05%,釉烧过程的收缩率为4-6%。

22、进一步地,用于制备所述第一面釉层的第一面釉包括以下重量份数的化学成分:59-61份sio2、24-26.5份al2o3、0.1-0.3份fe2o3、0.1-0.2份tio2、0.1-0.3份cao、1-1.5份mgo、1-1.5份k2o、3-5份na2o、4-7份zro2。

23、进一步地,所述第一面釉的比重为1.82-1.88g/cm3,施釉量为83-87g。

24、进一步地,用于制备所述第二面釉层的第二面釉包括以下重量份数的化学成分:43-47份sio2、11-14份al2o3、0.1-0.3份fe2o3、0.1-0.2份tio2、4-6份cao、4-6份mgo、1.5-2.5份k2o、2-4份na2o、2-4份zro2、9-11份bao、5-7份zno。

25、进一步地,所述第二面釉的比重为1.82-1.88g/cm3,施釉量为70-74g。

26、进一步地,用于制备所述保护釉层的保护釉包括以下重量份数的化学成分:47-50份sio2、19-21份al2o3、0.1-0.5份fe2o3、0.1-0.2份tio2、11-13份cao、1-2份mgo、1.5-2.5份k2o、3-3.8份na2o、2-4份bao、2-5份zno。

27、进一步地,所述保护釉的比重为1.12-1.18g/cm3,施釉量为23-27g。

28、与现有技术相比,本发明的有益效果为:1)通过对坯料中cao和na2o两种化学成分的用量进行特定的限制,从而促使素烧时生成钙钠长石,基于钙钠长石的填充和支撑作用,降低坯体素烧烧成后的收缩率,提高坯体整体收缩均匀度,还有助于降低釉烧后的仿古瓷质砖整体收缩率,以使花纹对位精度得到提升;2)通过在坯料配方中增加特定份数的硅灰石原料,在确保坯体素烧后生成钙钠长石的同时,还避免过量cao导致发泡现象,提升仿古瓷质砖的品质;3)通过对坯体增加素烧工序以制得素坯,有效降低坯体的收缩率,进而得以在施面釉前有条件对素坯增加尺码修正工序,从而提高素坯尺码的一致性,进一步降低釉烧后产品的收缩率,提高花纹对位精度;4)通过改良第一面釉和第二面釉的配方,使得面釉层和坯体层的吸水率接近,避免釉烧时坯体出现提前封闭的情况,进一步提高制得仿古瓷质砖的花纹对位精度,且使第一面釉、第二面釉能够符合低温素烧+高温釉烧的二次烧成工艺要求。

- 还没有人留言评论。精彩留言会获得点赞!