一种新型超薄玻璃单面减薄方法与流程

本发明属于玻璃减薄工艺,具体是一种新型超薄玻璃单面减薄方法。

背景技术:

1、随着我国现代科技的发展,玻璃的生产工艺以及设备水平得到进一步的提高。超薄玻璃作为一种便捷,高效,先进的玻璃产品,也因其良好的经济效益,优越的性能,在未来的新能源,节能环保领域,电子信息产业,建筑产业,汽车产业等领域具有较大的发展空间。其中,应用于oled显示器的tsp玻璃,在对其进行薄化工艺时,需要对有ito电路的一面通过防酸膜进行保护,而另一面进行薄化。

2、化学蚀刻薄化技术是氢氟酸化学溶液与玻璃基板表面的二氧化硅化学反应而使其溶解的原理对面板进行咬蚀而玻璃厚度变薄。化学蚀刻薄化技术主要有四种方式,分别是多片直立浸泡式、单片水喷洒平式、单片直立喷洒式和瀑布流式。

3、现有技术中,中国专利公开了一种玻璃基板减薄蚀刻设备(公开号:cn203269786u),其主要结构包括有筒体,筒体成型有开口朝上的蚀刻腔室,蚀刻腔室内可转动调节地装设有用于固定支撑待蚀刻玻璃基板的活动支撑板,筒体配装有伸入于蚀刻腔室内的转轴,活动支撑板不可相对转动地装设于转轴,筒体于蚀刻腔室的外围配装有第一驱动电机以及连设于第一驱动电机的动力输出轴的第一减速器,第一减速器的动力输出轴与转轴的一端部驱动连接;活动支撑板的上方装设有用于将蚀刻剂引流至待蚀刻玻璃基板的喷嘴,筒体的上端部对应喷嘴可相对滑动地装设有支撑横杆,喷嘴螺装于支撑横杆,筒体的上端部还装设有沿着支撑横杆的滑动方向延伸的滚珠丝杆,支撑横杆对应滚珠丝杆配装有滚珠螺母,滚珠丝杆与滚珠螺母配合,滚珠丝杆的一端部配装有第二驱动电机以及连设于第二驱动电机的动力输出轴的第二减速器,第二减速器的动力输出轴与滚珠丝杆相应的端部驱动连接;该玻璃基板减薄蚀刻设备配装有主控制器,主控制器配装有用于设定活动支撑板倾斜角度值的角度设定模块,角度设定模块、第一驱动电机、第二驱动电机分别与主控制器电连接。

4、上述专利在实际使用中通过移动喷嘴对准玻璃基板蚀刻面相应的蚀刻剂落入位置,并控制活动支撑板的倾斜角度来准确地控制玻璃基板的蚀刻厚度,但在实际使用中依然存在相应的弊端:上述专利虽然通过移动喷嘴能够准确的控制蚀刻液的下落位置对玻璃待减薄面进行蚀刻,但氢氟酸蚀刻液对玻璃蚀刻时,易产生腐蚀性酸雾,酸雾易飘落在玻璃待减薄面已减薄达标的位置,对减薄达标处腐蚀进一步蚀刻,上述专利在使用时不便于对玻璃减薄面减薄达标处进行防护,易影响玻璃减薄的效果和质量,实用性低。

技术实现思路

1、解决的技术问题

2、为解决上述背景技术中提出的问题,本发明提供了一种新型超薄玻璃单面减薄方法,具有操作便捷,具有防护功能,减薄效果好,实用性高的优点,通过蚀刻槽、过滤循环机构,放置壳,防护机构等结构的配合设计,能够对玻璃减薄达标处进行覆盖隔绝酸雾接触,能够对玻璃减薄面减薄达标处进行防护,避免酸雾影响玻璃减薄的均匀性,提升了减薄效果与质量,实用性高的效果。

3、技术方案

4、为实现上述目的,本发明提供如下技术方案:一种新型超薄玻璃单面减薄方法,具体减薄方法步骤如下:

5、s1、将玻璃原料的非减薄面贴覆基板;

6、s2、将玻璃的待减薄面进行超声波清洗,去除玻璃待减薄面上的灰尘与油污;

7、s3、将玻璃的待减薄面进行抛光处理,以去除划痕和不平整,为后续的蚀刻过程提供光滑的表面;

8、s4、对玻璃的待减薄面进行清洗、干燥;

9、s5、将玻璃基板放入蚀刻槽内,先进行蚀刻预处理削弱玻璃待减薄面表面缺陷后再进行单面薄化处理;

10、s6、将薄化完成的玻璃减薄面进行清洗、干燥以及检测;

11、上述减薄方法s5步骤中的作业工序需由蚀刻槽完成相应的处理操作,其中:

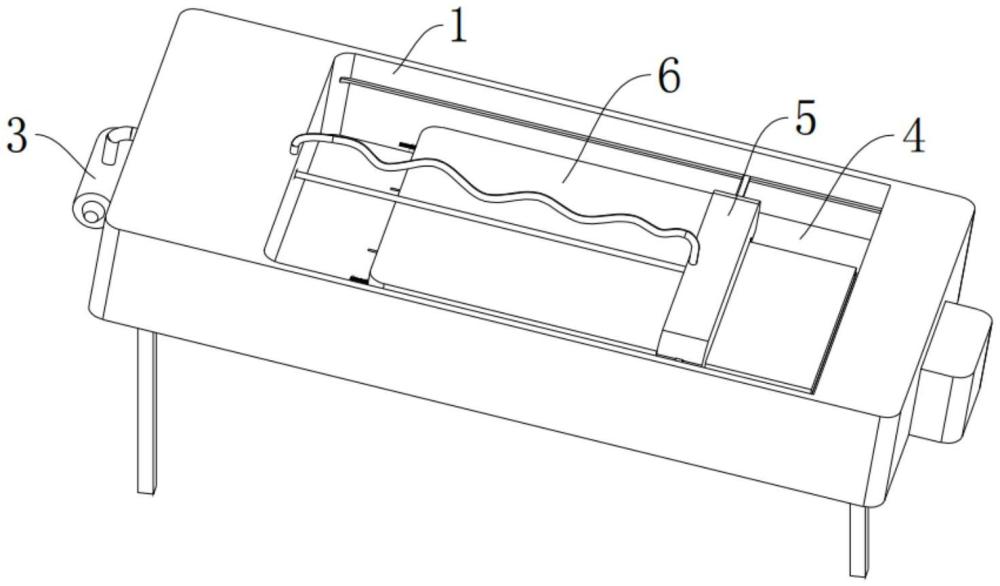

12、蚀刻槽包括设置在所述蚀刻槽左右两侧用于输送蚀刻液的过滤循环机构,固定在所述蚀刻槽的内腔底面右侧用于放置玻璃基板的放置壳,在所述蚀刻槽内横向移动用于将蚀刻液喷至玻璃待减薄面上的喷液壳以及设置在所述喷液壳左侧用于防止酸雾对玻璃减薄面上薄化达标处持续反应腐蚀的防护机构;

13、所述防护机构包括固定在所述喷液壳左侧壁的安装壳,在所述安装壳内腔右侧下部横向移动的覆膜块,设置在所述喷液壳内用于驱动所述覆膜块运动的传动机构,竖直贯穿所述覆膜块内圈的贴覆膜,设置在所述覆膜块左侧用于与所述放置壳的左侧壁配合对所述贴覆膜下端进行夹持固定的抵板,通过转轴转动安装在所述安装壳内腔左侧上部用于对所述贴覆膜进行放卷的收卷筒,设置在所述覆膜块底部右侧用于对玻璃减薄面薄化达标处酸雾水渍进行清理的吸湿辊以及设置在所述吸湿辊内腔与所述喷液壳内腔底面用于对清理的酸雾水渍利用的回收注入机构;

14、其中,所述蚀刻槽整体呈左高右低倾斜状,所述喷液壳的左下方设有开口,所述喷液壳的内腔前后两侧与玻璃减薄面的前后两侧贴合,所述喷液壳的左下方设有开口,且开口的位置高度高于玻璃的待减薄面的位置高度,所述喷液壳的开口底部与玻璃的左侧壁贴合,所述喷液壳的底面与所述放置壳的上表面贴合,所述喷液壳的左侧设置有第一驱动件,所述过滤循环机构运作时将所述蚀刻槽内的蚀刻液输送至所述喷液壳喷出,蚀刻液流动时的压力使所述第一驱动件驱动所述喷液壳的开口底部左侧与玻璃减薄面的左侧壁抵紧,所述贴覆膜的下部穿过所述覆膜块的底面与所述放置壳的上表面的之间,所述覆膜块运动时驱动所述贴覆膜与放置壳的上表面贴合,所述抵板上设置有用于驱动所述收卷筒旋转的联动机构,所述覆膜块的底面右侧开设有凹槽,所述吸湿辊的前后两端通过转轴与所述凹槽的内腔左侧设置的两个衔接杆转动连接,所述凹槽的内腔中设置有用于驱动所述吸湿辊旋转的第二驱动件,所述吸湿辊由辊筒与吸湿棉组成。

15、上述技术方案中,优选的,所述过滤循环机构包括固定安装在所述蚀刻槽右侧的过滤箱,固定在所述蚀刻槽左侧的泵机以及开设在所述蚀刻槽左侧的进液腔;其中,所述过滤箱的底面连通有控制废液排出的排液阀,所述过滤箱的内腔与所述蚀刻槽的内腔右侧连通,所述过滤箱的出液口通过连通管与所述泵机的进液端连通,所述泵机的出液端与所述进液腔的内腔连通,所述进液腔的内腔上部右侧连通有软管,所述软管的另一端与所述喷液壳的内腔下部左侧连通。

16、上述技术方案中,优选的,所述第一驱动件包括固定安装在所述喷液壳左侧壁的横杆,所述横杆的左端贯穿至所述进液腔的内腔中,所述横杆的左端面固定安装有承压板,所述横杆的左侧活动套设有第一压缩弹簧,所述第一压缩弹簧的左右两端分别与所述承压板的右侧壁和所述进液腔的内腔右侧固定连接。

17、上述技术方案中,优选的,所述传动机构包括开设在所述喷液壳内腔左侧的安装槽,所述安装槽的内腔中设置有叶轮筒,所述叶轮筒的前后两端分别通过固定安装的曲轴与所述安装槽的内腔转动连接,所述曲轴的外表面竖直活动套设有套壳,所述套壳的左侧壁横向固定安装有与所述覆膜块的右侧壁固定连接的连杆。

18、上述技术方案中,优选的,所述联动机构包括前后分布在所述覆膜块左侧壁的两个滑杆,前后分布在所述抵板左侧壁上部的两个齿条,对称固定安装在所述收卷筒前后两个转轴上的齿轮以及活动套设在所述滑杆外表面的第二压缩弹簧;其中,所述抵板与两个所述滑杆滑动连接,所述齿轮与齿条啮合。

19、上述技术方案中,优选的,所述第二驱动件包括对称固定套设在所述吸湿辊前后两端的对接轮以及横向设置在所述对接轮上方的对接杆;其中,所述对接轮的外圈顶部与所述对接杆的底面活动连接,所述对接杆的右端与所述安装壳的内腔右侧固定连接。

20、上述技术方案中,优选的,所述覆膜块的底面左侧开设有装配槽,所述装配槽的内腔中对称转动安装有两个挤压辊,所述挤压辊的底部与贴覆膜的表面活动连接。

21、上述技术方案中,优选的,所述回收注入机构包括设置在所述吸湿辊内腔中的集液筒,周向等距开设在所述吸湿辊的辊筒外表面的通孔,通过轴承活动安装在所述吸湿辊上方的三个贴合辊,对称设置在所述吸湿辊前后两侧的两个输送管,所述输送管呈“匚”形状,固定安装在所述喷液壳的内腔底部的起泡管;其中,所述起泡管的外表面周向等距开设有喷射孔,所述贴合辊的底部与所述吸湿辊的吸湿棉挤压贴合,所述集液筒的前后两侧分别通过转轴与两个所述输送管的内腔连通,所述集液筒的转轴内腔中设置有用于将收集的酸雾水珠导入所述输送管内的第一止回阀,所述输送管的内腔中位于所述集液筒转轴的左侧设置有用于将回收的酸雾水珠导入所述起泡管内的第二止回阀,且所述输送管的内腔中位于所述第一止回阀的右侧滑动连接有密封杆,所述密封杆的右端与所述安装壳的内腔右侧固定连接,所述喷液壳的内腔底面左侧开设有与所述起泡管内腔连通的对接通道,所述输送管的下部出液端口外表面与所述对接通道的内腔密封滑动连接。

22、有益效果

23、与现有技术相比,本发明的有益效果如下:

24、1.本发明通过蚀刻槽、过滤循环机构,放置壳,防护机构等结构的配合设计,当喷液壳接触处的玻璃减薄面减薄至与放置壳的上表面同高时,蚀刻液流动时的压力能够通过第一驱动件继续驱动喷液壳移动,喷液壳喷射蚀刻液时,液体流动能够驱动传动机构运作,传动机构能够驱动覆膜块往复移动,覆膜块移动时能够通过第二驱动件驱动吸湿辊旋转,吸湿辊旋转时能够对酸雾水渍进行清理,降低酸雾对玻璃减薄面达标处的腐蚀损害,同时覆膜块运动时其底面能够对贴覆膜位于覆膜块底部与放置壳上表面之间的部分进行挤压,能够使贴覆膜贴合在放置壳上表面对玻璃减薄达标处进行覆盖隔绝酸雾接触,能够充分排出贴覆膜与放置壳上表面之间的空气,能够对玻璃减薄面减薄达标处进行防护,避免酸雾影响玻璃减薄的均匀性,提升了减薄效果与质量,实用性高,解决了现有技术中不便于对玻璃减薄面减薄达标处进行防护,易影响玻璃减薄的效果和质量,实用性低的问题。

25、2.本发明通过覆膜块、吸湿辊、喷液壳、回收注入机构等结构的配合设计,覆膜块往复移动过程中驱动吸湿辊移动旋转对酸雾水渍清理时,吸湿辊吸附的酸雾液在贴合辊的挤压下通过通孔落入集液筒的内腔中,同时吸湿辊移动旋转时能够驱动集液筒移动,集液筒移动时驱动输送管移动,输送管移动时在第一止回阀、第二止回阀与密封杆的作用下,能够将集液筒内回收的酸雾液输送至喷液壳内喷出,提升了资源利用率,能够延缓蚀刻液在循环蚀刻过程中腐蚀性衰减的速度,同时酸雾液能够夹杂空气输送至喷液壳内喷出,空气能够形成气泡对减薄面上产生的杂质进行清理,无需另外使用鼓泡设备生成气泡对减薄面杂质清理。

- 还没有人留言评论。精彩留言会获得点赞!