一种光伏、半导体用低铁含量舟托及其制造方法与流程

本发明涉及舟托制造,尤其涉及一种光伏、半导体用低铁含量舟托及其制造方法。

背景技术:

1、舟托是光伏、半导体行业扩散制程设备的关键承载部件,在光伏、半导体产业中的应用主要是在光伏电池片的生产过程中,作为承载光伏电池片的载体。在光伏、半导体行业中,传统的舟托材料主要是石英材质,但由于石英材质的舟托在高温环境下容易变形,且使用寿命较短,约为3-6个月,因此,碳化硅舟托作为一种新型的舟托材料,凭借其良好的热稳定性和长使用寿命,逐渐成为光伏、半导体产业中的首选舟托材料。

2、碳化硅具有很好的耐高温、耐腐蚀性能,其强度高,由于碳化硅陶瓷的化学特性,其成型困难,所以通常会采用反应烧结的方法来制备。反应烧结的方法包括粉料制备、坯块压制、烘干和烧结等步骤,这些步骤涉及的参数居多,比如粉料制备阶段要求配比合理的原料以及制备出粒径合规的粉料,坯块压制阶段要求合理的压力条件以及坯块尺寸设计,烘干以及烧结阶段的温度设置以及处理时间设置等,这些步骤如果设计的不合理,将会影响成品的硬度等指标。

3、碳化硅舟托可以替代石英舟托,有更长的使用寿命,可达5年以上。使用碳化硅舟托可以显著降低使用成本,减少因维护和维修导致的停线时间,减少产能损失。碳化硅作为制作碳化硅舟托的主要原料,其具有高强度、高弹性模量、高热膨胀系数、良好的抗热震性和耐酸碱腐蚀性等性能。由于碳化硅材料具有这些优异的性能故常常被应用于微电子、机械密封、航空航天和热交换等工业领域。而作为制备碳化硅陶瓷所用原料的碳化硅微粉对烧结后碳化硅陶瓷的各项性能有着显著影响,为了获得性能优异的碳化硅陶瓷,生产厂家对碳化硅粉体的颗粒大小、粒型、纯度和流动性等提出了严格的要求。

4、光伏、半导体行业通常使用石英材质的作为舟托来支撑晶舟,晶舟上装载硅片来做扩散、镀膜和退火工艺,由于行业对硅片的性能和效率要求日趋严格,广泛采用了快速热处理技术,对承载窑具提出了越来越严格的要求,石英舟托由于使用次数少,寿命短,极易损坏,逐渐被性能更为优良的碳化硅舟托所替代,但传统的反应烧结碳化硅材质舟托虽然承载强度和寿命能够满足行业要求,但其杂质含量尤其铁含量难于控制,大量的应用表明反应烧结碳化硅舟托里的铁含量会污染硅片,造成硅片的颜色加深而报废,因此寻求一种光伏、半导体用低铁含量舟托及其制造方法尤为重要。

技术实现思路

1、为了解决上述背景技术中提到的问题,本发明提供一种光伏、半导体用低铁含量舟托及其制造方法。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种光伏、半导体用低铁含量舟托的制造方法,包括以下步骤:

4、s1、将原料、有机助剂和纯水按照比例在球磨罐中进行泥浆制备,采用注浆成型工艺获得舟托拆分部件毛坯,坯体通过自然干燥、热风干燥排出水分后修坯雕刻成符合尺寸要求的舟托拆分部件半成品;

5、原料为绿碳化硅粉和经过高温除杂处理的超纯碳黑;

6、有机助剂为粘结剂、分散剂和消泡剂的混合物;

7、s2、将s1中所述半成品投入感应炉,经过温度2000-2300℃在惰性气体保护下高温纯化烧结,高温纯化烧结后的获得开孔气孔率8-10%和强度大于70mpa、含有少量游离碳的碳化硅舟托拆分部件素坯;

8、s3、将碳化硅舟托拆分部件素坯进行拼接,拼接成完整的舟托后送入真空炉经过1650~1700℃高温渗硅烧结处理,出窑后经过研磨、喷砂、精洗、除杂和超声波清洗、干燥工艺处理,即得低铁含量舟托。

9、优选地,所述原料、有机助剂和纯水的质量比为(160-170):(6-8):(3-5)。

10、优选地,所述绿碳化硅粉采用平均粒径90~100μm、8~10μm和1.5~2.5μm三种粒度级配的绿碳化硅粉进行混合;

11、其中三种粒度级配的绿碳化硅粉与超纯碳黑的质量比控制在[(30~35):(15~20):(47~50)]:(2~3)。

12、优选地,所述超纯碳黑经过高温除杂处理的方法为:将市售的纯度为≥99%的碳黑送入真空炉,在真空状态下经过1600度的高温除杂处理,获得纯度为≥99.9%的超纯碳黑。

13、优选地,所述高温渗硅烧结处理中采用的硅选用半导体硅,纯度为99.99%,粒度3~5mm,半导体硅经过表面涂层处理后与需要渗硅处理的舟托一起焙烧,比例为重量比15~30:100,所述的表面涂层处理是在半导体硅加热搅拌的过程中加入超纯碳黑、六方氮化硼、pvp k90和水的浆体,使硅颗粒表面涂覆一层涂料,迅速排除一定水分,然后缓慢干燥,上窑前再次经过80℃强制烘干,保证没有水分,表面涂层完好。

14、优选地,所述除杂工艺采用的是稀盐酸,浓度控制在8~15%,温度控制在20~40℃,浸泡时间控制在20~60min。

15、优选地,所述有机助剂为粘结剂、分散剂和消泡剂按照质量比为(3~5):(6~8):(1~2)进行混合。

16、优选地,所述分散剂选用produkt kv 5088;

17、所述消泡剂选用contraspum kwe。

18、优选地,所述粘结剂的制备方法包括以下步骤:

19、s1、将聚乙烯醇缩丁醛完全溶解于二巯基丙醇中;

20、s2、再依次加入热塑性树脂,纳米二氧化硅,己二酸二酰肼,邻苯二甲酸二丁酯,六甲氧基甲基蜜胺,升温至95-110℃并混合搅拌均匀,配制成浆料;

21、热塑性树脂,纳米二氧化硅,己二酸二酰肼,邻苯二甲酸二丁酯,六甲氧基甲基蜜胺的质量比为(5-10):(3-5):(1-3):(1-3):(0.5-1.2);

22、s3、加入绿碳化硅粉磨球,对浆料进行球磨处理,即得粘结剂。

23、优选地,热塑性树脂选用聚乙烯(pe)、聚丙烯(pp)、聚氯乙烯(pvc)、聚苯乙烯(ps)中的一种。

24、本发明通过调节粘结剂组分中的热塑性树脂,纳米二氧化硅,己二酸二酰肼,邻苯二甲酸二丁酯,六甲氧基甲基蜜胺的质量比例,可以控制最终反应烧结后坯体碳化硅的含量,因此可实现坯体的同质连接;

25、纳米尺寸的二氧化硅作为填料,能够增强粘结剂的机械性能,如强度、硬度和耐磨性,同时提高粘结剂的热稳定性和耐老化性;纳米二氧化硅通过与热塑性树脂的物理相互作用或氢键、范德华力等弱相互作用,均匀分散在粘结剂中,形成增强效果。

26、邻苯二甲酸二丁酯作为增塑剂,通过物理分散在热塑性树脂中,减少树脂分子间的相互作用力,增加分子链的流动性,从而达到增塑效果,能够赋予粘结剂柔韧性和可塑性,降低粘结剂的硬度和玻璃化转变温度,使其在低温下仍能保持柔软。

27、己二酸二酰肼中含有多个活性羰基和氨基,能够与树脂中的羧基、羟基等反应,形成交联网络结构,从而提高粘结剂的机械性能和耐溶剂性能。

28、而六甲氧基甲基蜜胺作为交联剂和固化剂,赋予粘结剂优异的耐化学性、耐热性和耐老化性,同时提高粘结剂的机械强度和硬度;六甲氧基甲基蜜胺在加热下能够发生甲基化反应,与树脂中的羟基、羧基等反应,形成交联网络结构,增加粘结剂的固化程度和稳定性。

29、所述泥浆制备、注浆成型、自然干燥等过程所使用的搅拌机、球磨机、压力注浆机等设备和工器具与泥浆接触部分采用非金属内衬,可以是不锈钢和聚氨酯内衬,优选聚氨酯内衬;作业环境控制在室温25℃~35℃,相对湿度40~50%,封闭无尘车间。

30、所采用的的热风干燥,热源为电加热管,安装热循环风机及管路,管路入口装有净化吸附器,用以净化循环热风中的灰尘、油气、水和其它杂质。

31、所述的拼接采用泥浆将部件粘接在一起,形成完整的舟托,所需的泥浆为制作产品的泥浆经过大于16小时的陈腐而成。

32、所述高温纯化烧结采用中频石墨感应炉,加热前首先抽真空至真空度5pa以下,开始加热,室温~200℃加时长3~4小时,抽真空;201~900℃加时长4~6小时,停止抽真空,充入纯度为99.996%的高纯氮气恢复常压,同时启动排蜡风机脱出有机物,并以30~50ml/min的速率持续充入高纯氮气;900~1100℃加热时长1~2小时,抽真空;1100~2000℃充入纯度为99.996%的高纯氩气,常压烧结,加热时长8~9小时;2000~2300℃加热时长8~9小时;2300℃保温5小时。高温纯化烧结后的获得开孔气孔率8~10%和强度大于100mpa、含有少量游离碳的碳化硅舟托拆分部件素坯。

33、所述高温渗硅烧结采用真空石墨电极炉,加热前首先抽真空至真空度5pa以下,开始加热,室温~200℃加时长1~2小时,抽真空;201~900℃加时长5~6小时,停止抽真空,充入高纯氮气恢复常压,同时启动排蜡风机脱出有机物,并以80~100ml/min的速率持续充入高纯氮气;900~1100℃加热时长1~2小时,抽真空;1100~1300℃加热时长2~3小时;1300~1500℃加热时长3~4小时;1500~1650℃加热时长3~4小时;1650℃保温2小时。降温时充入高纯氮气,自然降温。

34、一种采用上述制造方法制造的光伏、半导体用低铁含量舟托。

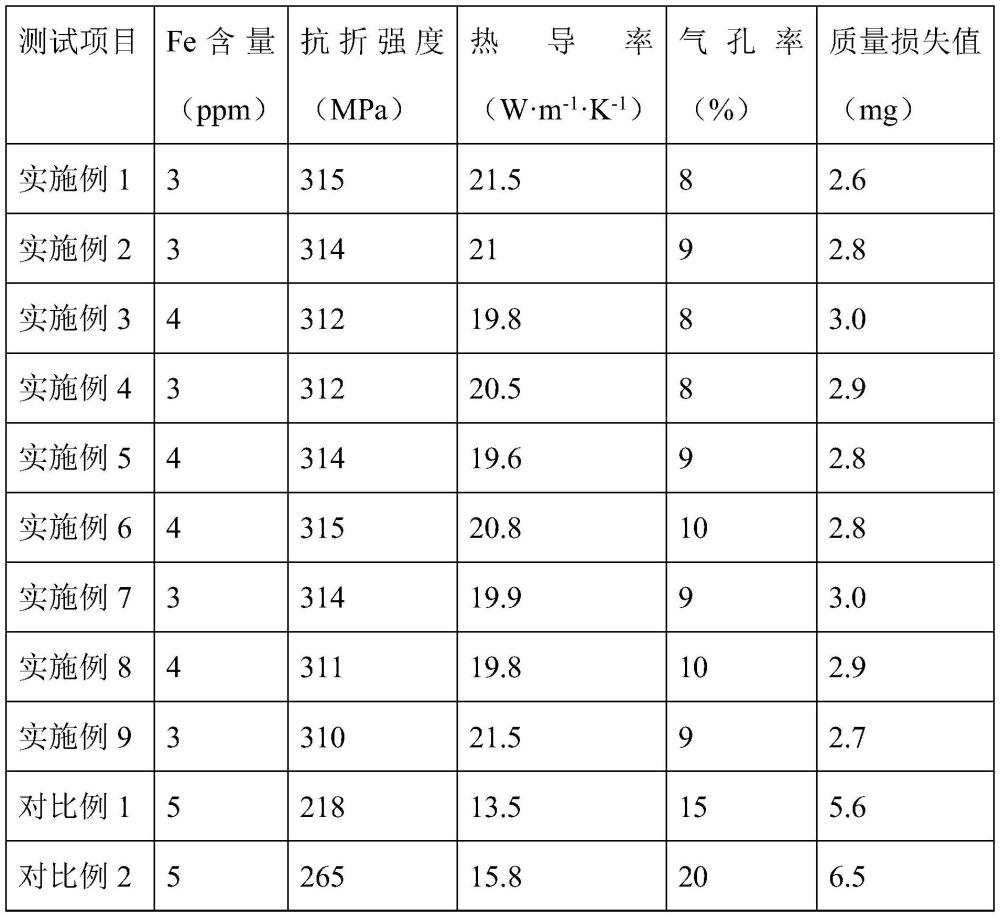

35、通过上述方法获得的碳化硅舟托的抗折强度≥250mpa,fe含量≤5ppm,ti含量≤5ppm,mg含量≤3ppm,zn含量≤2ppm,al含量≤1ppm,ca含量≤1ppm,杂质含量低,能够满足光伏、半导体行业硅片扩散工艺对于使用寿命和无污染的需求。

36、与现有技术相比,本发明的有益效果是:

37、按照本发明制造的低铁含量无污染碳化硅舟托来替代光伏、半导体行业石英舟托,因其具有高的抗压强度、优良的导热性和抗急冷急热性能,极大的延长舟托的使用寿命;同时又克服了传统反应烧结碳化硅铁含量高、污染严重的致命弱点。

- 还没有人留言评论。精彩留言会获得点赞!