一种大规格石墨化炉头导电电极制备工艺的制作方法

本发明涉及石墨的制备领域,尤其涉及一种大规格石墨化炉头导电电极制备工艺。。

背景技术:

1、串接石墨化炉 (lengthwise graphitization furnace):是一种直接把电流通入内串接起来的焙烧制品,利用制品本身的电阻使电能转为热能,将制品石墨化的一种电阻炉。其基本原理是将焙烧电极卧放在炉内,按其轴线直线串接成行,然后固定在两根导电电极之间,为减少热损失,在焙烧电极周围覆盖了保温料。

2、在内热串接石墨化炉中,加热时间和升温曲线及最终石墨化温度是影响焙烧品最终石墨化效果及炉子能耗水平的重要因素。电极整体纵裂是内串石墨化生产中经常遇到的质量问题,也是影响电极生产成本的大问题。造成电极整体纵裂的主要原因之一是送电升温曲线设计不合理,致使电极内部应力的变化超出制品本身膨胀的极限应力而形成纵裂。

3、串接石墨化的串接柱是由数根焙烧品从纵长方向串联并紧压在一起,端面接触部位是个关键地方,在通电过程中,因为端面接触位置电阻较大,导致接触部位的温度升高,容易在端面接触部位出现裂纹;电极接触面积过大,致使电极中心部位通过的电流过大,制品内部的热膨胀力大于表层而形成纵裂。对此,装炉时在两根焙烧品端部连接处嵌入适当厚度的柔性石墨垫片并压紧,可以降低此种裂纹发生。

4、cn201711421602.4一种超大规格石墨制品及其石墨化方法,涉及石墨制品加工,具体采用艾奇逊石墨化炉,通过调整初始炉芯电阻,改变超大规格石墨制品的装炉方式以及调整送电曲线的功率上升速率,使得石墨化的制品具有良好的致密性能,提高了成品率。cn201510655607.8一种采用艾奇逊石墨化炉对细颗粒石墨制品的石墨化方法,涉及石墨材料的制造加工领域,大大减少了石墨化裂纹废品的产生,提高了石墨化工序成品率,降低了石墨化生产成本,增加了公司的经济效益。cn201410368599.4直径348mm石墨电极及其生产制造方法,采用艾奇逊石墨化炉,成功解决了小粒度粉料多电极在焙烧、石墨化热处理过程中容易崩裂,成品率低的难题。

5、cn201110182804.4一种直径318mm超高功率石墨电极接头及其生产方法,解决煤系针状焦由于主要理化指标较差不能生产大规格超高功率石墨电极接头的难题,从而实现超高功率石墨电极接头的主要原料的国产化。cn202011135511.6一种φ700mm超高功率石墨电极的制备工艺,以国产京阳针状焦、煅后石油焦、石墨碎为骨料,软化点95-105℃、结焦值≥58%中温改质煤沥青为粘结剂,制造φ700mm超高功率石墨电极。

技术实现思路

1、本发明的目的是为了提供一种大规格石墨化炉头导电电极制备工艺,采用该工艺降低了低成本工业化生产中大规格石墨化炉头导电电极出现裂纹的情况;通过相应的优化送电功率曲线确保了石墨化的效果和品质。

2、本发明采用了如下技术方案:

3、一种大规格石墨化炉头导电电极制备工艺,采用串接式石墨化炉进行石墨化,

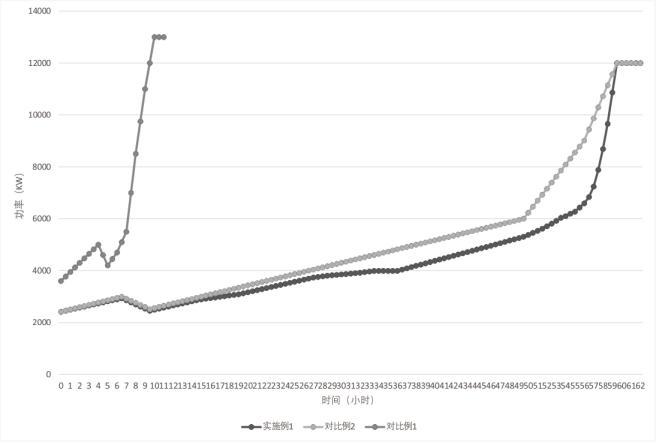

4、送电时的送电功率曲线为:

5、开始功率2350~2450kw;

6、第一阶段,功率升高到2900~3000kw,用时6~6.5小时;

7、第二阶段,功率降低到2400~2500kw,用时3~3.5小时;

8、第三阶段,功率升高到5250~5350kw,用时39~41小时;

9、第四阶段,功率升高到6550~6650kw,用时6~6.5小时;

10、第五阶段,功率升高到12000kw,用时3.479~3.518小时;

11、第六阶段,保持功率为12000kw,保持2~2.5小时。

12、作为优选,采用直线串接式石墨化炉进行石墨化,第一阶段、第二阶段、第三阶段、第四阶段送电功率曲线均为线性;第五阶段送电功率曲线为:

13、y=z+154*x+511.75*x*x-32.72*x*x*x

14、y为送电功率;x为时间,z为第四阶段结束时的送电功率。

15、作为优选,大规格石墨化炉头导电电极尺寸为,长3000~5000mm、直径1400~2000mm。

16、作为优选,采用直线串接式石墨化炉进行石墨化,送电时的送电功率曲线为:

17、开始功率2415kw;

18、第一阶段,功率升高到2920~2960kw,用时6.3~6.5小时;

19、第二阶段,功率降低到2430~2470kw,用时3~3.2小时;

20、第三阶段,功率升高到5280~5330kw,用时39.5~40.5小时;

21、第四阶段,功率升高到6595kw,用时6.3~6.5小时;

22、第五阶段,功率升高到12000kw,用时3.5小时,

23、第六阶段,保持功率为12000kw,保持2.4~2.5小时。

24、所述第五阶段,送电功率曲线为:y=6595+154*x+511.75*x*x-32.72*x*x*x;

25、y为送电功率;x为时间。

26、作为优选,大规格石墨化炉头导电电极制备工艺,串接式石墨化炉石墨化过程包括:炉体准备、铺设保温料、装入电极坯料、铺盖保温料、送电。

27、作为优选,保温料由体积百分比为30%~40%石墨化冶金焦、60%~70%冶金焦组成。

28、作为优选,电极坯料,由以下质量份数的原料制备而成:

29、粒度为6~9mm的石油焦6~10份;

30、粒度为1~6mm的石油焦42~49份;

31、粒度为0.5~1mm的石油焦6~10份;

32、粒度为0.5mm以下的石油焦34~41份;

33、煤沥青17~23份。

34、作为优选,电极坯料,由以下质量份数的原料制备而成:

35、粒度为6~9mm的海绵焦6~10份;

36、粒度为1~6mm的弹丸焦42~49份;

37、粒度为0.5~1mm的弹丸焦6~10份;

38、粒度为0.5mm以下海绵焦和弹丸焦各占50%的石油焦34~41份;

39、软化点105℃~115℃煤沥青17~23份。

40、作为优选,电极坯料通过以下步骤制成:配料混合、混捏处理、振动成型、焙烧炉焙烧得到电极坯料。

41、作为优选,电极坯料端面之间通过柔性石墨环连接,柔性石墨环厚度为20mm~30mm, 柔性石墨环内径外径比为5~7:10。

42、作为优选, 柔性石墨环靠内边缘的环形宽度20~30%区域,设置有孔径3~4mm通孔,开孔率为20~30%;柔性石墨环靠外边缘的环形宽度15~20%区域,不开孔;柔性石墨环其余区域分布孔径1.5~2mm通孔,开孔率为10~15%。

43、本发明大规格石墨化炉头导电电极制备工艺与现有技术相比,有以下有益效果是:

44、本发明优化的石墨化供电曲线,针对大规格石墨电极工业化生产,确保石墨化升温过程中内部应力和挥发分在可控范围内,减少石墨化过程中产生的内力从而减少裂纹,且温度分布均匀,极大减少了出现裂纹不合格的情况。

45、本发明特定的石墨化供电曲线,针对海绵焦、弹丸焦高含硫配方电极坯料,控制了高温加热时硫和硫炭化合物过快反应和释放,防止电极内形成微小的孔洞和裂纹,提高了密度和导电率,解决了高含硫配方的大规格石墨化炉头导电电极的高成品率工业化生产难题。

46、本发明采用特制的柔性石墨垫圈,确保了在送电过程中电流能够从更多的从电极表面通过,避免了在电极送电过程中内部温度与表面的温差太大引起裂纹。

- 还没有人留言评论。精彩留言会获得点赞!