一种钨包覆正极材料前驱体及其制备方法、正极材料、锂离子电池、涉电设备与流程

本技术涉及正极材料前驱体领域,尤其涉及一种钨包覆正极材料前驱体及其制备方法、正极材料、锂离子电池、涉电设备。

背景技术:

1、近些年随着电动汽车产业的快速发展,其对高能量密度锂离子电池的需求日益增加,而正极材料是锂离子电池能量密度提高的关键,开发高比容量和长循环寿命的正极材料对电动汽车的规模化发展至关重要。

2、目前在正极材料上掺钨主要有2种方式:一种是在整体掺钨,因为钨的电导率较镍、钴等低,导致高电压下的容量偏低;另一种是在前驱体的二次颗粒表面包覆wo3进行掺钨,但会形成岛式包覆(即在内核表面形成岛状突起状的包覆层),导致包覆层的厚度在局部过厚或者过薄,较难在表面实现均匀包覆,可能导致电极材料的电化学性能不一致,从而影响整个电池的均匀充放电;岛式包覆层可能导致电极材料在充放电过程中出现应力集中,进而引起裂纹甚至断裂,降低电池的循环稳定性。

3、基于此,如何通过提高前驱体的性能提升烧结后的正极材料兼顾高电压下的容量性能和循环稳定性具有重要意义。

技术实现思路

1、本技术的目的在于提供一种钨包覆正极材料前驱体及其制备方法、正极材料、锂离子电池、涉电设备,以解决上述问题。

2、为实现以上目的,本技术第一方面提供一种钨包覆正极材料前驱体,包括内核和包覆所述内核的包覆层;所述内核为不含钨的含镍氢氧化物,所述包覆层为含镍钨酸盐。

3、可选地,所述的钨包覆正极材料前驱体满足以下条件中的至少一个:

4、a.所述包覆层的钨含量占所述包覆层的总质量的50wt%-60wt%;

5、b.所述包覆层的化学式为:nixcoymnzmt(oh)2δ(wo4)1-δ,其中,x+y+z+t=1,0≤δ≤0.41,m为al、ti、zr、mo、cr、mg、ba、nb、y与sr中的至少一种;可选地,0.5≤x<1,0≤y≤0.5,0≤z≤0.5,0≤t≤0.1;

6、c.所述包覆层的厚度为0.02μm-0.5μm;可选地,所述包覆层的厚度为0.02μm-0.25μm;

7、d.所述钨包覆正极材料前驱体的整体掺钨量为0.1wt%-6.0wt%;可选地,所述钨包覆正极材料前驱体的整体掺钨量为0.5wt%-5.5wt%;

8、e.所述内核的化学式为:niacobmncm′d(oh)2;其中,a+b+c+d=1,m′为al、ti、zr、mo、cr、mg、ba、nb、y与sr中的至少一种;可选地,0.5≤a<1,0≤b≤0.5,0≤c≤0.5,0≤d≤0.1;

9、f.所述内核的平均粒径d50′为0.5μm-19.0μm;可选地,所述内核的平均粒径d50′为1.0μm-5.0μm;

10、g.钨包覆正极材料前驱体的镍含量占总金属含量的50mol%-80mol%。

11、h.所述钨包覆正极材料前驱体的内部孔隙率为12%-30%。

12、可选地,所述的钨包覆正极材料前驱体满足以下条件中的至少一个:

13、a.所述钨包覆正极材料前驱体的二次颗粒的表面一次颗粒交错排布;

14、b.所述钨包覆正极材料前驱体的二次颗粒的表面一次颗粒的平均长度为500μm-700μm;

15、c.所述钨包覆正极材料前驱体的二次颗粒的表面一次颗粒的平均宽度为50μm-80μm;

16、d.所述钨包覆正极材料前驱体的二次颗粒的表面一次颗粒的长宽比为(6-10):1。

17、可选地,所述的钨包覆正极材料前驱体满足以下条件中的至少一个:

18、a.所述钨包覆正极材料前驱体的d50为1μm-20μm;可选地,所述钨包覆正极材料前驱体的d50为2μm-16μm;

19、b.所述钨包覆正极材料前驱体的粒径分布k90=(d90-d10)/d50为0.2-0.6;可选地,k90=(d90-d10)/d50为0.35-0.46;

20、c.所述钨包覆正极材料前驱体的比表面积bet为12m2/g-16m2/g;

21、d.所述钨包覆正极材料前驱体的振实密度td为1.4g/cm3-1.8g/cm3。

22、本技术第二方面提供一种钨包覆正极材料前驱体的制备方法,包括:

23、将包括沉淀剂溶液、络合剂溶液和水在内的原料投入第一反应釜中进行混合后得到第一底液;含氧气氛中,向所述第一底液中加入含镍溶液、所述沉淀剂溶液和络合剂溶液进行第一共沉淀反应得到晶种;

24、将包括所述晶种、所述络合剂溶液和所述水在内的原料投入第二反应釜中进行混合后得到第二底液;含氧气氛中,向所述第二底液中加入含镍溶液、钨酸盐溶液和络合剂进行第二共沉淀反应,得到钨包覆正极材料前驱体。

25、可选地,所述的钨包覆正极材料前驱体的制备方法满足以下条件中的至少一个:

26、(1)所述含镍溶液包括镍盐,所述含镍溶液还包括钴盐溶液、锰盐溶液、掺杂元素m的溶液中的至少一种;所述镍盐溶液中的总金属含量为1mol/l-3mol/l;所述掺杂元素m为al、ti、zr、mo、cr、mg、ba、nb、y与sr中的至少一种;

27、(2)所述沉淀剂溶液包括氢氧化钠,所述沉淀剂溶液中沉淀剂的浓度为8mol/l-12mol/l;

28、(3)所述络合剂溶液包括氨水,所述络合剂溶液中络合剂的浓度为4mol/l-7mol/l;

29、(4)所述钨酸盐溶液中的钨酸盐包括钨酸钠和/或钨酸铵,所述钨酸盐溶液的浓度为0.01mol/l-0.1mol/l;

30、(5)所述钨酸盐溶液还包括柠檬酸钠溶液,所述柠檬酸钠溶液的浓度为0.01mol/l-0.1mol/l;

31、(6)所述第一底液、所述第二底液的ph值分别为11.2-11.8;

32、(7)所述第一底液、所述第二底液的络合剂质量分数分别为2g/l-10g/l;当所述络合剂为氨水时,络合剂质量分数是指nh3·h2o在溶液中的质量,下同。

33、可选地,所述的钨包覆正极材料前驱体的制备方法满足以下条件中的至少一个:

34、(1)控制所述第一共沉淀反应中所述含镍溶液的流量为反应釜体积的3%/h-7%/h;

35、(2)控制所述第一共沉淀反应中述含镍溶液、所述沉淀剂溶液和所述络合剂溶液的流量比为(0.8-1.2):(0.1-0.6):(0.01-0.1);

36、(3)控制所述第一共沉淀反应的搅拌转速为600rpm-1200rpm;

37、(4)控制所述第一共沉淀反应的温度为50℃-70℃;

38、(5)控制所述第一共沉淀反应的ph值从11.4-12.3的初始值降低到10.5-11.5的稳定值,然后维持ph值不变;

39、(6)控制所述第一共沉淀反应中络合剂的质量分数为2g/l-10g/l;

40、(7)所述第一共沉淀反应的所述第一反应釜中气体的氧含量高于所述第二共沉淀反应的第二反应釜中气体的氧含量;

41、(8)控制所述第一共沉淀反应的所述第一反应釜中气体的氧含量为4.0v%-6.0v%;其中,反应釜中气体氧含量的v%数值是指氧气在反应釜中气体的体积分数,下同;

42、(9)所述晶种的平均粒径d50′为0.5μm-19.0μm;可选地,所述晶种的平均粒径d50′为1.0μm-15.0μm;

43、(10)控制所述第二共沉淀反应中所述含镍溶液的流量为反应釜体积的2%/h-6%/h;

44、(11)控制所述第二共沉淀反应中所述含镍溶液、所述钨酸盐溶液和所述络合剂溶液的流量比为(0.8-1.2):(0.05-0.2):(0.01-0.08);

45、(12)控制所述第二共沉淀反应的搅拌转速为600rpm-1200rpm;

46、(13)控制所述第二共沉淀反应的温度为50℃-70℃;

47、(14)控制所述第二共沉淀反应的ph值为10.6-12.1;

48、(15)控制所述第二共沉淀反应的所述第二反应釜中气体的氧含量为1.0v%-3.0v%;

49、(16)控制所述第二共沉淀反应的络合剂质量分数为2g/l-10g/l。

50、本技术第三方面提供一种正极材料,由所述的钨包覆正极材料前驱体与锂源混合烧结得到;所述烧结的温度为900℃-1000℃,烧结的时间为10h-20h。

51、本技术第四方面提供一种锂离子电池,包括所述的正极材料。

52、本技术第五方面一种涉电设备,包括所述的锂离子电池。

53、与现有技术相比,本技术的有益效果包括:

54、本技术提供的钨包覆正极材料前驱体,其内核不掺钨,包覆层为含镍钨酸盐。其中,内核不掺钨,烧结成正极材料制备成电池后可避免掺钨导致的高电压下的容量损失;钨具有很好的高温稳定性、高电压稳定性,包覆层含镍钨酸盐中的钨以钨酸根形式存在且钨含量更高,且含镍钨酸盐为难溶物,包覆在表面后烧结成正极材料制备成电池后,可以隔绝与电解液发生副反应,维持整体结构的稳定,在兼顾容量的同时提升了高电压下的循环稳定性、安全性。

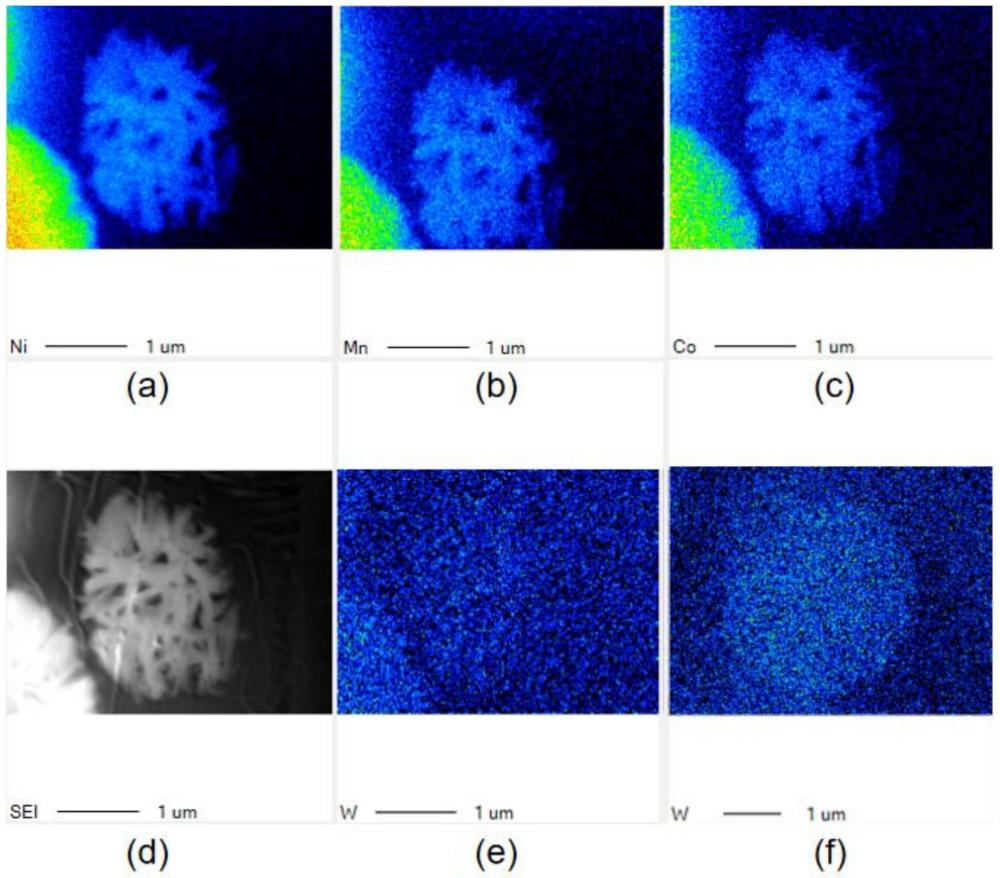

55、本技术提供的钨包覆正极材料前驱体的制备方法,在包覆时采用可溶性钨酸盐作为钨源,全部替代或部分替代常规的碱液如氢氧化钠溶液做为阴离子源,在碱性ph条件下可生成不溶性的含镍钨酸盐包覆内核的产品。相比干法表面包覆三氧化钨wo3形成的岛式包覆层,本技术制备得到的产品钨包覆更均匀,且包覆层可以更薄;同时相比整体微量掺钨,可使钨富集在正极材料前驱体表面,有效隔绝电解液与内核的氧化物发生反应。

56、本技术还通过控制不同阶段的共沉淀反应下反应釜中气体的氧含量,有效实现钨包覆正极材料前驱体的氧化程度可控,可制备出疏松的内核和较薄的包覆层。

57、本技术提供的正极材料、锂离子电池和涉电设备,其容量高和循环性能好,电化学性能优异。

- 还没有人留言评论。精彩留言会获得点赞!