一种合成磷酸焦磷酸铁及制备磷酸焦磷酸铁钠正极材料的方法

本发明属于钠离子电池正极材料,具体涉及一种合成磷酸焦磷酸铁及制备磷酸焦磷酸铁钠正极材料的方法。

背景技术:

1、在可再生清洁能源的发展利用过程中,以可充电电池为载体(特别是锂离子电池)的电化学储能技术起着关键的“基石”作用。然而,有限的锂资源难以满足日益增长的储能需求。钠离子电池由于地壳中丰富的钠储量以及其与锂离子电池相似的电化学行为,成为锂离子电池的理想替代品,在电化学储能系统中展现出巨大的应用潜力。

2、作为钠离子电池的重要组成部分,正极材料在很大程度上决定了电池的能量密度与成本,开发具有高容量、高电压以及长循环稳定性的正极材料是如今钠离子电池的研究热点和前沿问题。到目前为止,普鲁士蓝类化合物、层状氧化物和聚阴离子型化合物已经成为钠电正极的三大主要技术路线,虽然普鲁士蓝类化合物和层状氧化物的比容量高,但各自存在的缺点(如普鲁士蓝类化合物的结晶水难以去除、层状氧化物的空气稳定性差等)限制了它们的实际应用。

3、相较之下,聚阴离子型化合物具有稳定的结构框架和更高的工作电压,表现出优异的空气稳定性、热稳定性和循环稳定性,被认为是钠离子电池正极材料中的上佳之选。在众多聚阴离子型正极材料中(如磷酸盐、焦磷酸盐、氟磷酸盐、硫酸盐和硅酸盐等),钠超离子导体型铁基混合磷酸盐na4fe3(po4)2(p2o7)材料(磷酸焦磷酸铁钠,以下简称为nfpp)由高丰度、低成本且无毒的fe和p等元素组成,具有高的结构稳定性(钠化/脱钠过程的体积应变<4%)、适中的理论容量(128.9mah g-1)和工作电压(3.0v vs.na+/na),正受到广泛关注。然而,nfpp的实际应用过程中仍有一些问题需要克服。首先,与其他聚阴离子型正极材料类似,nfpp的固有电子电导率低,导致电极反应的动力学缓慢,对电化学性能的影响较大。其次,难以合成制备出高纯相的nfpp,在合成过程中往往出现无电化学活性的磷铁钠矿型nafepo4(nfp)杂相,阻碍na+的扩散,并降低材料的可逆容量。

4、目前,nfpp的合成工艺多为喷雾干燥-固相烧结法或球磨辅助的固相烧结法,原料采用单独的磷酸盐、钠盐和铁盐,尚无可行的前驱体合成工艺,难以实现多元素在原子尺度上的均匀混合,导致烧结合成过程中易形成非活性杂相。另外,现行的喷雾干燥工艺多采用硝酸盐作为原料,烧失率极高,并产生氮氧化物等尾气,易造成球型颗粒的碎裂,所获得的nfpp材料的振实和压实密度较低,限制了材料能量密度的提升。

技术实现思路

1、本发明要解决的技术问题是,克服现有技术的不足,提供一种合成磷酸焦磷酸铁及制备磷酸焦磷酸铁钠正极材料的方法,所制备正极材料的电化学性能较优。

2、本发明解决其技术问题采用的技术方案是,一种合成磷酸焦磷酸铁及制备磷酸焦磷酸铁钠正极材料的方法,包括以下步骤:

3、s1、配制铁盐溶液、配制磷酸根溶液、配制焦磷酸根溶液、配制氨水溶液、配制酸溶液;

4、s2、配制反应底液,然后将铁盐溶液、磷酸根溶液、焦磷酸根溶液加入反应底液中,使用氨水溶液和/或酸溶液控制ph值,在搅拌状态下进行共沉淀反应,得到浆液a;

5、s3、将浆液a过滤、洗涤,加水重新打浆,得到浆液b;

6、s4、将浆液b升温至晶化温度,在搅拌状态下进行晶化,得到浆液c;

7、s5、将浆液c过滤,将沉淀物烘干,得到沉淀d;

8、s6、将沉淀d在一定温度下进行烧结,去除结晶水,得到磷酸焦磷酸铁fe6(po4)2(p2o7)3。

9、s7、将步骤s6所得磷酸焦磷酸铁、钠源、碳源加入到水中打浆,然后进行砂磨(优选在砂磨机中进行砂磨),得到浆液e;

10、s8、对浆液e进行喷雾干燥,得到混合粉末f;

11、s9、将混合粉末f在惰性或还原气氛中进行烧结,即得碳包覆的钠离子电池正极材料磷酸焦磷酸铁钠na4fe3(po4)2(p2o7)/c。

12、进一步,步骤s1中,所述铁盐为硝酸铁、氯化铁、硫酸铁、磷酸二氢铁、三溴化铁等中的至少一种。铁盐溶液的浓度以fe的质量浓度计,优选为40~120g/l。

13、进一步,步骤s1中,所述磷酸根溶液由磷酸二氢铵、磷酸氢铵、磷酸铵、磷酸二氢钠、磷酸氢钠、磷酸钠、磷酸中的至少一种溶于水中形成。磷酸根离子的浓度优选为0.05~0.15mol/l。

14、进一步,步骤s1中,所述焦磷酸根溶液由焦磷酸钠、焦磷酸钾中的至少一种溶于水中形成。焦磷酸根离子的浓度优选为0.05~0.25mol/l。酸优选为硫酸、盐酸、硝酸、磷酸中的至少一种。

15、进一步,步骤s1中,磷酸根溶液和焦磷酸根溶液也可以将溶质一起溶于水中配置成溶液。

16、进一步,步骤s2中,反应底液是水。可选择用氨水或酸溶液调整反应底液至特定的ph值。具体地,希望共沉淀反应在多少ph反应,底液的ph即调整为多少。

17、进一步,步骤s2中,控制ph值为2~6。ph过低,焦磷酸根大量水解为磷酸根,无法得到目标产物;ph过高,三价铁的水解剧烈,产生大量氢氧化铁,同样无法得到目标产物。

18、进一步,步骤s2中,配制反应底液,然后将铁盐溶液、磷酸根溶液、焦磷酸根溶液并流通入反应底液中。采用并流通入是方便控制ph,调节成核和晶粒生长的速率平衡,以控制粒径和形貌。

19、进一步,步骤s2中,铁盐溶液、磷酸根溶液、焦磷酸根溶液的通入量根据磷酸焦磷酸铁分子式中的各元素的物质的量之比,通入量按照fe:po4:p2o7=5.5-6.0:2-2.2:3-3.2(优选5.7-6.0:2:3,更优选6:2:3)。

20、进一步,步骤s2中,共沉淀反应的反应时间大于等于0.5小时。主要是保证沉淀反应完全,时间过长不利于合成效率,时间过短会导致沉淀不完全。

21、进一步,步骤s3中,将浆液a过滤、洗涤2次以上,优选3-5次。

22、进一步,步骤s3中,加水重新打浆,加水后以fe的质量浓度为15-25g/l为宜,更优选fe的质量浓度为18-20g/l。

23、进一步,步骤s4中,晶化温度为80~95℃。晶化的目的一是使颗粒继续生长,二是消除可能存在的少量氢氧化铁杂质与颗粒间隙包裹的一些离子杂质(如na、mg、ca等)。温度过高影响不大,主要考虑到水的沸点;温度过低,则无法有效消除氢氧化铁和其他杂质。

24、进一步,步骤s4中,晶化时间为2小时以上。

25、进一步,步骤s6中,烧结温度为300~600℃;所述烧结时间为2~4h。烧结温度过高会严重板结,难以破碎;烧结温度过低则无法充分消除结晶水;烧结时间过长,颗粒粘结生长,对粒径不利;烧结时间过短,结晶水无法完全去除。

26、进一步,步骤s7中,磷酸焦磷酸铁、钠源的用量按照na4fe3(po4)2(p2o7)的元素摩尔比确定,fe的物质的量份数可在2.85~3.00之间浮动,na的物质的量份数可在3.95~4.05之间浮动,碳源的量是磷酸焦磷酸铁钠理论产量的质量的10%~150%;。

27、进一步,步骤s7中,打浆的液固比为10:1~30:1,优选为20:1。

28、进一步,步骤s7中,砂磨过程控制出料粒径为50~150nm。出料粒径过大或过小会影响喷雾干燥的造粒效果。

29、进一步,步骤s7中,所述钠源为碳酸钠、碳酸氢钠、乙酸钠、氢氧化钠、硝酸钠中的一种或多种;所述碳源为柠檬酸、葡萄糖、聚乙烯醇、聚乙二醇、聚多巴胺、聚乙烯吡咯烷酮、间苯二酚-甲醛树脂、蔗糖、果糖、淀粉、纤维素、科琴黑、碳纳米管、石墨烯中的一种或多种。

30、进一步,步骤s9中,所述惰性或还原气氛为氮气、氩气、氮氢混合气、氩氢混合气中的一种或多种。所述氮氢混合气中氢气的体积比为5-10%(优选5%)。所述氩氢混合气中氢气的体积比为5-10%(优选5%)。

31、进一步,步骤s9中,所述烧结采用的烧结温度为450~600℃,烧结时间为5~20h。烧结温度过高或过低无法形成na4fe3(po4)2(p2o7)材料,烧结时间过长或过短主要影响颗粒尺寸。

32、进一步,步骤s9中,烧结之前可将混合粉末f在惰性或还原气氛中进行预烧结;预烧结的温度为200-400℃,预烧结的时间为4-8h。预烧结是使钠源、碳源充分熔融,此时碳源通常会体积膨胀,为提高原料接触效果和粉末密度,预烧后压片处理,再二次烧结。优势是碳包覆效果好、粉末密度高。

33、相比于现有技术,本发明具有如下有益效果:

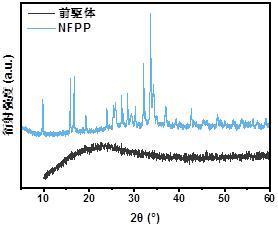

34、本发明通过前驱体法合成na4fe3(po4)2(p2o7)正极材料,预先合成fe和p元素在原子尺度上长程有序均匀排布的前驱体磷酸焦磷酸铁fe6(po4)2(p2o7)3,在此结构内,fe和p元素实现了原子级别的均匀排布,在后续烧结过程中,有效抑制了因离子分布不均而产生的nafepo4杂相;此外,前驱体合成法避免了采用硝酸盐、乙酸盐、草酸盐等原料烧结时产生大量气体与烧失率高的难题,所得na4fe3(po4)2(p2o7)正极材料形貌球形度好,压实密度高(压实密度可达2.30g/cm3甚至2.35g/cm3以上);前驱体形貌、粒径可控,能有效解决磷酸焦磷酸铁钠合成过程中非活性杂相nafepo4的生成难题,且原料利用率高,合成的正极材料的振实密度和压实密度大,电化学性能优越。因此,本发明的制备方法流程短、工艺简单,有效提高产品纯度与材料的理化指标,相对于现有技术而言能大大提高所制备正极材料的电化学性能。

35、本发明预先合成了fe和p元素长程有序均匀排布的fe6(po4)2(p2o7)3前驱体,实现了原子水平的均匀混合,材料的形貌、粒径精准可控,有效避免了烧结过程中因离子分布不均匀而产生的非活性杂相问题,大大提高产品纯度。

- 还没有人留言评论。精彩留言会获得点赞!