一种大型岩棉用电熔炉及岩棉原料加热方法与流程

本发明属于岩棉生产,特别是涉及一种大型岩棉用电熔炉及岩棉原料加热方法。

背景技术:

1、电熔炉为用于岩棉连续生产的电弧电阻炉;电炉熔化原材料为玄武岩、白云石、矿渣、岩棉生产废渣、废纤维、其它可利用的工业废料颗粒或粉料的混合物等;原材料通过分配器进行配比后,一并加入电熔炉内进行熔炼,熔化过程在电熔炉炉内进行;电熔炉以电力为热量来源,原材料在电熔炉内通过三个电极被加热到约1600-2000℃,原材料在电熔炉内经过高温熔化、均化后,形成温度为1450-1600℃的熔体;熔体为主要产品,原材料中含有的铁的氧化物在高温下发生还原反应产生极少的铁水或其它金属沉淀到炉底为副产品。熔体由电熔炉下部侧面的熔体出口流出,经各级水冷流槽流向离心机,进入下一级成纤工艺段。

2、在岩棉生产中采用电炉的优点在于无需焦炭,没有鼓风无需氧气;不需要大块的原料,小块原料或粉料更易找到并且价格低;电熔炉更灵活,操作方便,运行稳定,熔体的流量和温度波动小;烟气量少,废气处理系统较为简单;电熔炉熔制可以消化岩棉生产线产生的废渣和废棉等固废;电熔炉熔制可消化粉煤灰、镁渣等工业废料;熔化效率高,品质稳定,适合做高酸度系数产品。

3、然而,目前电炉的熔化产量有限,且当添加不同物料时,电炉内因为物料不均匀在不含搅拌装置情况下容易发生加热不均匀的问题,无法控制炉膛温度;固定结构的电炉中电极位置调整不方便,无法形成极心圆状态下较好的加热效果。

技术实现思路

1、为了解决现有技术的不足,本发明提出了一种大型岩棉用电熔炉,为一种大型、产量高、熔化效率高、可消化处理粉煤灰、镁渣等工业废渣的岩棉用电熔炉。为了实现该效果,本发明提供的技术方案如下所述:

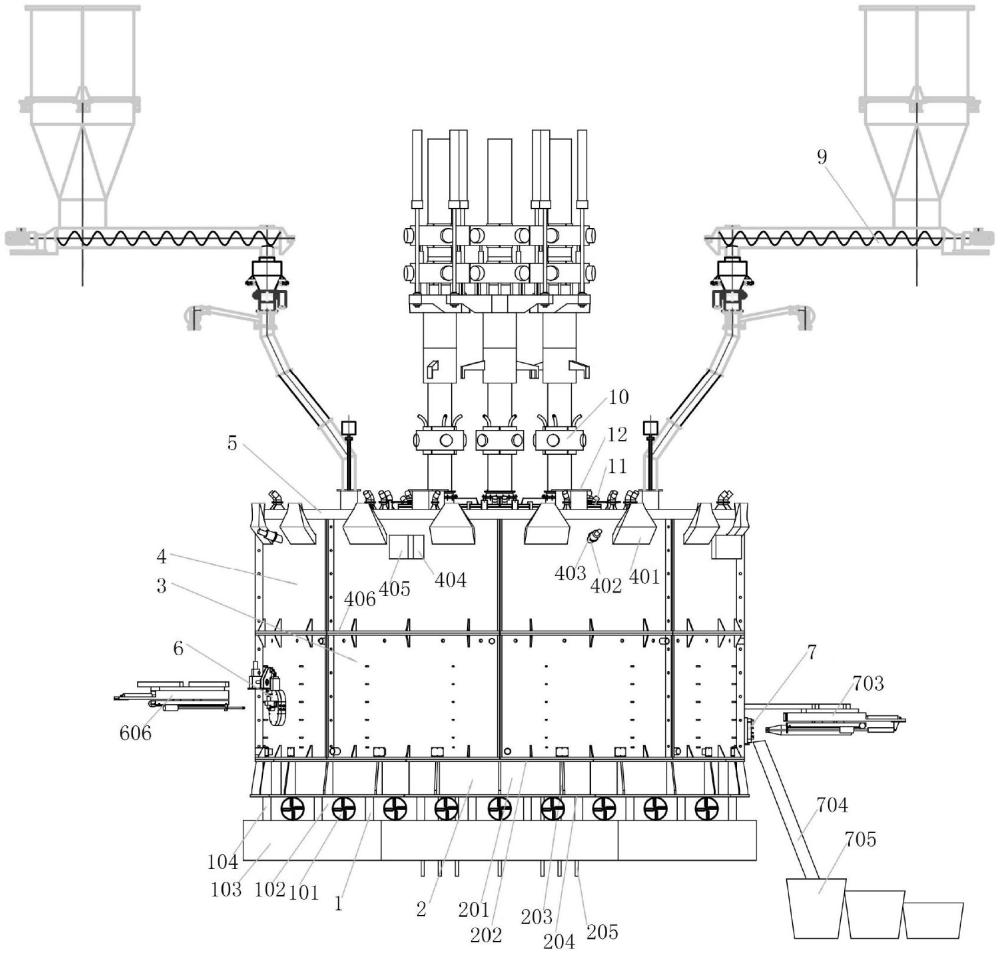

2、作为本发明的一个方面,在于提供一种大型岩棉用电熔炉,由下而上包括顺次连接的炉底、炉壳底层、炉壳中部、炉壳上部以及炉盖;

3、本发明的创新之一在于提供了适宜的冷却方案,炉底采用若干个独立的炉底风道进行冷却,实现炉底不同位置局部温度的灵活控制;炉壳中部包括冷却壁,冷却壁每层分成独立的若干块;每块冷却壁为独立闭式强制水冷封闭循环结构,包括冷却壁内板、冷却壁外板以及冷却壁侧板,冷却壁内板、冷却壁外板以及冷却壁侧板围成空腔,空腔内部设置迷宫水道挡板将所述水冷封闭循环设置成迷宫水道形式;

4、炉壳底层上下两端分别连接炉壳中部和炉底,炉壳底层包括环形钢板,环形钢板内部、炉壳中部的冷却壁内部设置炉底耐材;炉底耐材安装有数个热电偶,用于监控炉底耐材的温度变化。

5、优选的,所述冷却壁为弧形冷却壁。每块弧形强制冷却壁设置有检修孔、冷却水进出水口、清洁门法兰、排气孔、和温度检测孔,通过上下法兰分别与炉壳上部和炉壳底层连接,通过侧法兰与其他冷却壁连接,冷却壁内板、冷却壁外板与上下法兰、侧法兰连接处设置三角加强筋以增强连接强度。炉壳上部包括弧形冷却壁,采用风冷或水冷。

6、本发明的实施例中,所述炉盖包括相互独立的若干个炉盖板块,采用风冷结构,流道由一系列隔板组成,这些隔板形成一个截面积恒定的迷宫,以使穿过它的风速尽可能恒定。这确保了设备的冷却及其使用寿命。

7、进一步的,炉盖板块分为带有电极孔的内圈板块和位于内圈板块外围的外圈板块;相邻炉盖板块连接处设置炉盖下料孔,在其中一片炉盖板块上设置炉盖废气出口,在另一片炉盖板块上设置炉盖测液位孔。

8、进一步的,电极附近炉盖每块炉盖板块之间通过耐高温的绝缘材料将三相电极之间相互进行绝缘,保证安全并避免因电磁感应形成环形感应电流。相邻的炉盖板块之间留有膨胀间隙,以允许板块之间的差异膨胀。

9、本发明的实施例中,还包括设置在熔体出口底座上的熔体出口,熔体出口底座是连接到炉壳中部的冷却壁上的中空水冷件,背面设置水冷背板。本发明实施例中,熔体出口通过熔体控制门控制开闭。

10、本发明的实施例中,所述炉壳中部侧壁还设置排铁口,排铁口设置有开堵眼机,还设置面向熔体出口的熔体出口开眼机。

11、所述炉壳中部侧壁还设置应急疏散出口设置两处,分别设置在炉壳的侧面和底面。

12、炉盖上方设置下料系统,包括顺次连接的窑头储存仓、电动螺旋输送机、称重装置、翻板阀、下料管,下料管穿过炉盖、底部设置旋转布料装置。

13、还包括设置在炉盖上的电极系统,包括电极、电极升降装置、压放装置、把持器压力环。电极最底端伸到炉膛内,炉壳中部偏上的位置;电极升降装置包括吊挂式立缸和压放平台,压放平台一端与吊挂式立缸连接,一端与压放装置连接,电极升降装置用以改变电极插入炉料的深度,调节操作电阻,使输入炉内功率达到额定要求。

14、本发明的创新之处还在于还包括可调极心圆,可调极心圆成正三角分布,电极设置在可调极心圆上,三件分别设置在炉盖最内端的三个内圈板块上,采用顶丝拉杆调节与炉盖中心的相对距离;本发明实施例中,炉盖上设置面向炉盖中心的固定板,在炉盖最内端的三个内圈板块上设置供电极穿过的腰形电极孔,腰形电极孔两侧还分别设置一对限位块,限位块作为轨道限定电极移动的轨迹。

15、可调极心圆设置有极心圆风冷盖板,极心圆风冷盖板下设置有极心圆耐材保护,风冷盖板设置有迷宫风道,以及用于风冷的极心圆进风口,进风量大小可以调节,风冷的选择是在保证冷却的情况下还能够避免传统水冷炉盖结构因意外漏水现象产生的不利影响。风冷盖板的出风口沿电极周边布置,气体沿着电极与电极孔之间的间隙吹向炉体内,形成密封烟气的环形气流,有效对电极孔进行冷却。

16、在可调极心圆和电极接触位置设置电极密封。

17、根据投入物料的不同,调节极心圆,避免炉内熔化死区、精确控制电极电阻、提高熔体均化性、提高功率分布的均匀性、提高熔体对流的强度。配合电极插入深度、熔体液位高度、成分配方等的工艺需求调整极心圆来改变电极电阻分布,以便平衡功率、提高效率、增加产量。

18、作为本发明的第二个方面,在于提供一种岩棉原料加热方法,采用本发明提供的上述大型岩棉用电熔炉,包括如下步骤:

19、步骤1,预加物料,对电熔炉通电升温;

20、步骤2,电炉炉盖由进出风口通风;炉壳中部通入冷却水;炉底通风;炉壳底层的热电偶检测温度;

21、步骤3,通过电极升降装置调整电极插入深度,通过可调极心圆的顶丝拉杆调整电极相对距离,使炉内物料熔化、温度到达预定温度且稳定;

22、步骤4,由下料系统向炉壳内持续循环供应物料,物料可以为岩棉生产常规物料,包括玄武岩、辉绿岩、白云石;物料还可以是工业废料;物料还可以是岩棉生产常规物料与工业废料的混合;

23、步骤5,热电偶检测温度,通过炉盖和炉底的风冷、炉壳中部的水冷结构调整工艺参数;

24、步骤6,调整电极插入深度、控制输入功率等;

25、步骤7,熔体通过熔体出口连续排出;

26、步骤4、步骤5、步骤6、步骤7为闭式循环。

27、电熔炉生产中定期通过排铁口排出铁水一次。

28、现有岩棉电熔炉有如下缺点:

29、1,熔体产量不大于8吨/小时,其熔体储量不大于80吨;现有岩棉电熔炉不能很好的解决炉膛直径、炉膛高度、电极直径、极心圆直径的之间关系;不能形成最佳状态下的加热效果;

30、2,下料分布不均且下料不稳定、不能很好的控制炉膛温度;

31、3,现有岩棉电熔炉均采用方式落后的外喷淋冷却方式,冷却强度较低,耐材的使用寿命普遍较短;现有岩棉电熔炉控制、自动化水平落后;以上种种原因制约了其产量的提升。

32、与现有技术相比,本发明的有益效果是:

33、1,该电炉利用工业废料的总量占全部原材料的比例范围为0-100%。该电炉熔化能力强熔化量10-30吨/小时、熔体储量大(100-300吨)和熔化温度高(1600-2000℃),可将所有进入电炉的废料充分熔解并充分均化。该强大的熔化能力、极大的熔体储量是依靠电炉炉膛直径6-12米、炉膛高度3-6米、电极直径450-850mm、极心圆直径1.8-4.0米可调、熔化量10-30吨/小时、功率10-30mva来实现的。废料从开始熔解到从熔体出口流出需经历2-15h,废料中的各种结晶体经长时间高温过程已充分成为二氧化硅、三氧化二铝、氧化钙、氧化镁、氧化铁和二氧化钛等的高温液态混合物。

34、2,该电炉可有效利用工业废料和建筑废料,该工业废料包括但不限于粉煤灰、镁渣、高炉水渣、高炉旱渣、建筑废料(建筑用砖、混凝土、岩棉、矿渣棉、玻璃棉、硅酸铝等)等,各废料和其它原料经配比后只要平均含有的二氧化硅、三氧化二铝、氧化钙、氧化镁、氧化铁、二氧化钛等在岩棉或矿渣棉成分范围内即可,譬如二氧化硅30-55%,三氧化二铝10-20%,氧化钙15-30%,氧化镁5-20%,氧化铁0-15%,二氧化钛0-5%。

35、3,该电炉利用工业废料可以是颗粒也可以是粉料,只要经粉碎后粒径小于等于4cm即可。该电炉熔化能力强,避免粉料进入炉内结壳问题的发生,有效提高了可利用工业废料的种类和范围。现有岩棉电熔炉功率分布不均、对流不充分,热量不能有效的传递到炉周,容易形成死角,热能不能充分利用,从而导致部分炉料不能迅速升温,形成结壳现象。另外上料不均匀,容易导致部分炉料超过设计高度,从而不易受热,形成结壳。

36、4,该大型岩棉用电熔炉的电极附近形成温度梯度变化再加上电极附近的在高温熔化过程中发生物理化学变化分解出来的气体膨胀溢出驱动熔体的对流,从而带动熔体的流动、翻滚。无需搅拌机构。

- 还没有人留言评论。精彩留言会获得点赞!