一种氮化铝单晶基板的制备方法与流程

本发明涉及氮化铝单晶基板相关领域,尤其涉及一种氮化铝单晶基板的制备方法。

背景技术:

1、氮化铝单晶基板是一种由高纯度氮化铝材料制成的单晶体基板,具有优异的热导率、电绝缘性和高机械强度,常用于高功率电子器件、光电子器件和微波器件的制造中,它能够提供稳定的晶体结构,有助于提高器件的性能和耐用性,尤其是在高温、高压等极端环境下。氮化铝单晶基板还因其与其他半导体材料(如氮化镓)的良好匹配性,在功率半导体和射频器件中广泛应用。

2、现有专利申请号为:cn201780015442.5的一种氮化铝单晶基板的制造方法,其包括:准备工序,准备由氮化铝单晶形成的基底基板;生长工序,通过在该基底基板的主面上生长厚度500μm以上的氮化铝单晶层从而得到层叠体;分离工序,切割该层叠体的氮化铝单晶层部分,使层叠体分离成层叠有氮化铝单晶层的至少一部分的薄膜的基底基板及除此之外的氮化铝单晶层部分;再生研磨工序,对层叠有该薄膜的基底基板的薄膜的表面进行研磨;以及循环工序,将该再生研磨工序中得到的由氮化铝单晶形成的再生基底基板作为在其研磨表面上生长氮化铝单晶的基底基板使用。

3、上述专利和现有技术在实际使用过程中存在以下问题:为单面生长,生长速度较慢,导致生产效率低,同时,晶体容易因温度控制不均匀产生应力集中和结构缺陷,影响基板的质量和性能;并且在后处理的打磨过程中,为人工或者半自动操作,耗费人力,影响工作效率。

技术实现思路

1、因此,为了解决上述不足,本发明提供一种氮化铝单晶基板的制备方法。

2、为了实现上述目的,本发明采取以下技术方案:一种氮化铝单晶基板的制备方法,具体步骤如下:

3、s1设备准备:高温炉:感应加热炉或电阻加热炉,工作温度范围为 1800°c 至2000°c,坩埚设计:采用上下对称结构的高纯石墨或氮化硼坩埚,温度梯度控制:在晶体生长区设置上下两个温度梯度,气体控制系统:确保高纯度氮气的供应,氮气纯度为99.999%,流速为 10-30 sccm;

4、s2材料准备:高纯铝源:aln粉末,纯度≥99.999%,氮气源:高纯氮气,用于提供反应氛围;

5、s3反应器设计与双向生长环境:采用上下对称的双坩埚结构,在坩埚上下分别放置晶种aln粉末,使氮化铝晶体在上下两个方向生长,温度梯度:上部生长区温度:1800°c至2000°c,下部生长区温度:1700°c至1900°c,温度梯度:保持 30-50°c/cm;

6、s4晶体生长步骤:

7、a.初期准备:装载原料-真空处理-引入氮气;b.晶体生长过程:加热升温-双向生长;c.降温与收尾:缓慢降温-晶体切割;

8、s5后处理:采用打磨辅助装置完成,打磨过程中采用粗研磨和精细抛光,结合氧化铈抛光液进行机械抛光处理;

9、s6质量检测:进行x射线衍射,检查晶体结构,确保晶体的单晶质量,确定无显著晶格缺陷。

10、优选的,s4中所述的晶体生长步骤,具体步骤如下:

11、a.初期准备:装载原料:将高纯aln粉末放入石墨坩埚的中间反应区,上下放置晶种,确保其与气相反应区保持距离为10-15 mm;真空处理:将反应器抽真空至 10^(-5) 至10^(-4) torr,以去除反应器内的氧气和水分;引入氮气:通过氮气引入系统,维持氮气流量在 10-30 sccm,确保均匀的氮气供应;

12、b.晶体生长过程:加热升温:按 5°c/min 的速率升温至 1800°c,确保铝与氮气反应生成aln气相物质,上部和下部的生长区温度应分别控制在 1800-2000°c 和 1700-1900°c,温度梯度从晶体生长中心向上下扩散;双向生长:通过温度梯度使气相aln分别向上下两个方向输运,沿晶种表面沉积并生长,aln在两个方向上同时生长,并保持晶体结构的稳定性,控制生长速率为 0.2-0.5 mm/h,通过调节氮气流速和温度梯度实现;生长时间:晶体生长时间为 50至100小时;

13、c.降温与收尾:缓慢降温:生长结束后,以 3-5°c/min 的速率缓慢降温至室温;晶体切割:利用激光切割将晶体切割为单晶基板,厚度为 200-500微米。

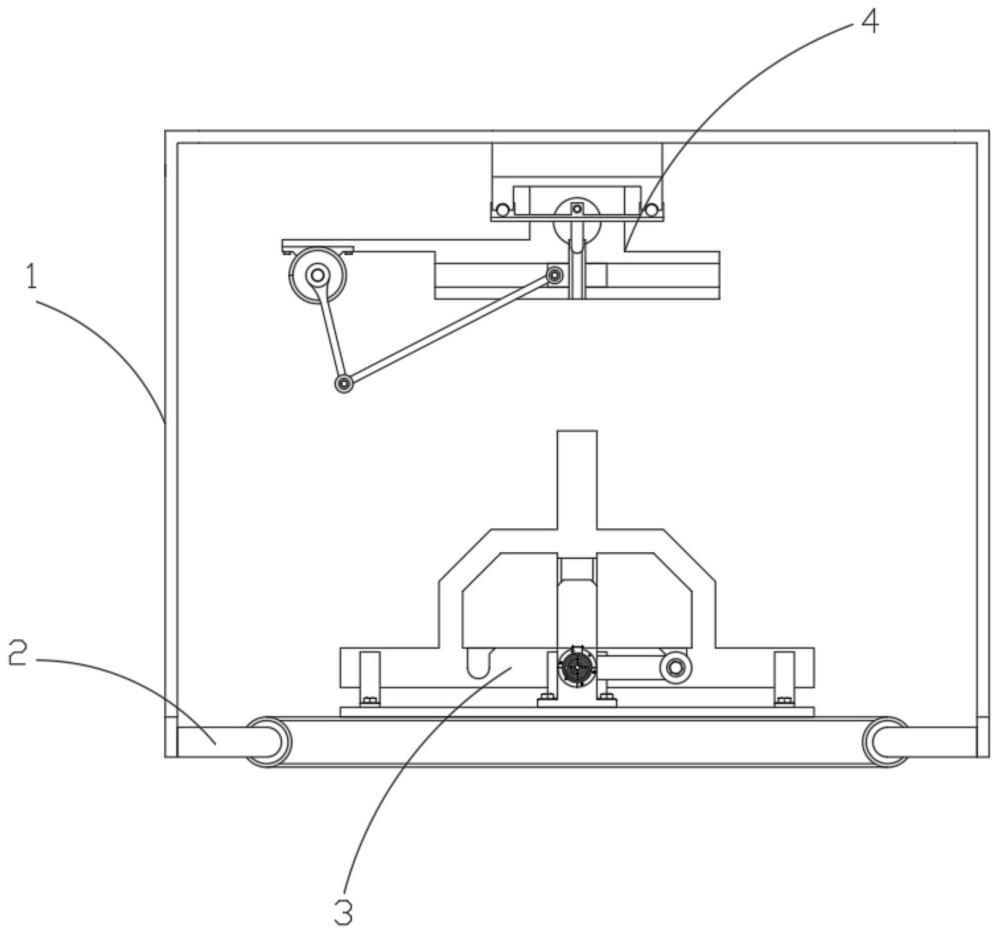

14、优选的,所述打磨辅助装置包括用于进行防护的防护仓、设于防护仓下端用于对基板进行打磨的打磨带、设于打磨带顶部用于对基板进行夹持和调节的辅助调节机构以及设于防护仓内上端用于对基板进行清洁的辅助清洁机构。

15、优选的,所述辅助调节机构包括两组相对设置的底板、设于两组底板之间的固定杆、设于左端底板顶部的辅导轨、安装在右端底板顶部的主导轨、设于主导轨和辅导轨内侧的压固机构、设于右端底板顶部右端的固定座、设于固定座右侧的第一电机、连接第一电机输出轴且置于固定座左侧的摆杆、连接摆杆另一端的连杆以及设于压固机构外侧的滑块,所述连杆内侧贯穿主导轨连接压固机构,所述底板安装在打磨带顶部。

16、优选的,所述辅导轨呈倒t型状,主导轨下端呈倒t形状,上端呈倒y型状,主导轨与辅导轨内侧均开设有导槽,所述滑块活动嵌入至主导轨内部的导槽中,并且在辅导轨内部也通过另一组滑块连接另一组压固机构。

17、优选的,所述主导轨下端前后位置开设有放置槽,连杆置于放置槽内部。

18、优选的,所述压固机构包括用于进行防护且外侧连接滑块的外壳、设于外壳内侧的压板、连接压板内侧且置于外壳内部的连接块、设于外壳内部与连接块相抵的凸轮、设于凸轮中部的连接轴,连接轴底部与外壳底部进行转动连接以及设于外壳上端且连接凸轮的螺栓。

19、优选的,所述辅助清洁机构包括安装在防护仓内顶部的顶座、设于顶座底部左端的第二电机、连接第二电机输出轴的转动杆、与转动杆另一端进行铰接的拉杆、铰接于拉杆另一端的滑动块、设于滑动块前端的导向件、连接导向件上端的衔接件、连接衔接件前端面上端的托板、设于托板外侧四端的嵌入杆、接触嵌入杆且安装在防护仓内顶部的托座、开设于托板前端的注入口以及设于托板底部的喷洒板。

20、优选的,所述导向件中部开设有滑槽,滑槽内上端与衔接件相接,所述衔接件下端设置有凸柱,凸柱活动嵌入至滑槽内部。

21、优选的,所述顶座下端开设有供滑动块活动嵌入的条形槽。

22、本发明的有益效果:

23、本发明通过采用双向生长法制备氮化铝单晶基板的优点在于,它能显著提高晶体生长速度,可达 1.0-1.5 mm/h,同时通过上下温度梯度控制,实现晶体在两个方向上的均匀生长,从而减少应力集中和缺陷生成,该方法不仅提高了基板的生产效率,还能优化晶体质量,确保其具备优良的机械、热学和光学性能,适用于高性能电子器件的制造。

24、本发明通过在后处理步骤中采用打磨辅助装置完成,在装置内设置有辅助调节机构,辅助调节机构下方对应打磨带,该机构可对基板进行夹持以及进行角度位置调节,方便打磨带的打磨,无需人工进行调节;并且在装置上端安装有对应辅助调节机构的辅助清洁机构,辅助清洁机构可匹配调节过程中进行基板进行高效喷洒清洁工作,自动化操作,有效提高工作效率,且适用性强。

- 还没有人留言评论。精彩留言会获得点赞!