一种基于三源发酵的有机肥生产工艺及设备的制作方法

本发明涉及有机肥生产,尤其涉及一种基于三源发酵的有机肥生产工艺及设备。

背景技术:

1、农家肥是有机肥料的一种,主要来源于植物和动物。它包括堆肥、粪肥、农作物秸秆、矿物肥料、人畜粪便、动物残体、屠宰场废弃物、饼肥(如菜籽饼、棉籽饼、豆饼等)、沤肥、厩肥、沼肥和绿肥。施用有机肥不仅能为农作物提供全面营养,而且肥效长,可增加和更新土壤有机质,促进微生物繁殖,改善土壤的理化性质和生物活性,是绿色食品生产的主要养分来源。

2、中国专利公开号:cn118459260a公开了颗粒有机肥生产工艺包括以下步骤:s1、对原材料进行预处理;s2、对原材料进行发酵处理;s3、对发酵后的粪便进行陈化处理;s4、将陈化好的有机肥制备成粉状生物有机肥。优选的,s1-1、原材料包括有机肥及生物有机肥生产原料,s1-1-1、具体包括各种以畜禽粪便为主,秸秆等为辅的原料以及微好氧快速有机肥腐熟菌剂;s1-2、将粉碎后的秸秆、畜禽粪便、发酵菌种等混至含水量为50%-60%经铲车送至发酵槽;s1-3、再由发酵池上自由行走的槽式翻堆机进行翻动搅拌工作。

3、由此可见,现有技术存在以下问题,在对有机肥料进行生产时,缺少精确控制发酵基料的粒度以及调节发酵温度。

技术实现思路

1、为此,本发明提供一种基于三源发酵的有机肥生产工艺及设备,用以克服现有技术中在对有机肥料进行生产时,缺少精确控制发酵基料的粒度以及调节发酵温度的问题。

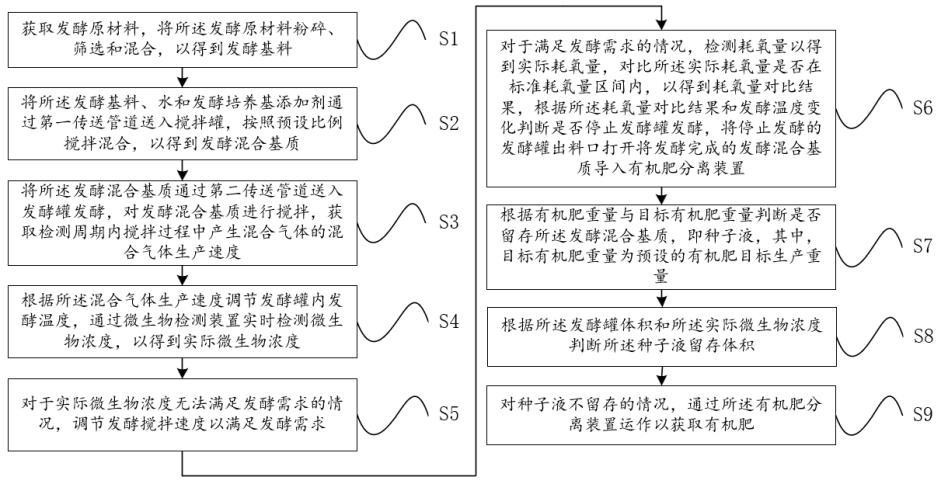

2、为实现上述目的,本发明提供一种基于三源发酵的有机肥生产工艺,包括以下步骤,

3、获取发酵原材料,将所述发酵原材料粉碎、筛选和混合,以得到发酵基料;

4、将所述发酵基料、水和发酵培养基添加剂通过第一传送管道送入搅拌罐,按照预设比例搅拌混合,以得到发酵混合基质;

5、将所述发酵混合基质通过第二传送管道送入发酵罐发酵,对发酵混合基质进行搅拌,获取检测周期内搅拌过程中产生混合气体的混合气体生产速度;

6、根据所述混合气体生产速度调节发酵罐内发酵温度,通过微生物检测装置实时检测微生物浓度,以得到实际微生物浓度;

7、对于实际微生物浓度无法满足发酵需求的情况,调节发酵搅拌速度以满足发酵需求;

8、对于满足发酵需求的情况,检测耗氧量以得到实际耗氧量,对比所述实际耗氧量是否在标准耗氧量区间内,以得到耗氧量对比结果,根据所述耗氧量对比结果和发酵温度变化判断是否停止发酵罐发酵,将停止发酵的发酵罐出料口打开将发酵完成的发酵混合基质导入有机肥分离装置;

9、根据有机肥重量与目标有机肥重量判断是否留存所述发酵混合基质,即种子液,其中,目标有机肥重量为预设的有机肥目标生产重量;

10、根据所述发酵罐体积和所述实际微生物浓度判断所述种子液留存体积;

11、对种子液不留存的情况,通过所述有机肥分离装置运作以获取有机肥。

12、进一步地,得到发酵基料的过程包括,

13、将经过切割的发酵原材料通过筛选装置进行筛选,通过预设的发酵原材料颗粒度调整所述筛选装置筛选孔。

14、进一步地,得到发酵混合基质的过程包括,

15、所述第一传送管道含有若干条独立传送通道,根据发酵混合基质的图像特征分布判断是否调节混合搅拌速度。

16、进一步地,得到实际微生物浓度的过程包括,

17、通过发酵温度传感器采集所述发酵温度,分析混合气体生产速度以得到混合气体分析结果,根据所述混合气体分析结果调节发酵温度。

18、进一步地,对于实际微生物浓度无法满足发酵需求的情况,调节发酵搅拌速度以满足发酵需求包括,

19、根据实际微生物浓度和预设的目标微生物浓度的对比结果判断是否调节发酵搅拌速度,当实际微生物浓度小于目标微生物浓度,加快发酵搅拌速度,其中,目标微生物浓度根据发酵罐内发酵混合基质质量确定。

20、进一步地,根据所述耗氧量对比结果和发酵温度变化判断是否停止发酵罐发酵的过程包括,

21、根据发酵罐内满足发酵需求的情况,通过溶解氧传感器测量初始溶解氧浓度和当前溶解氧浓度,根据所述初始溶解氧浓度和所述当前溶解氧浓度计算实际耗氧量,当实际耗氧量在标准耗氧量区间内且发酵温度在预设观察时长内保持稳定波动时,判断发酵罐停止发酵。

22、进一步地,将停止发酵的发酵罐出料口打开将发酵完成的发酵混合基质导入有机肥分离装置的过程包括,

23、通过排气阀门排放所述混合气体,排气速度根据发酵罐内外压力差调节以保证排气安全。

24、进一步地,根据有机肥重量与目标有机肥重量判断是否留存所述发酵混合基质,即种子液,其中,目标有机肥重量为预设的有机肥目标生产重量的过程包括,

25、当有机肥重量小于目标有机肥重量,留存所述发酵混合基质作为种子液再次进行发酵。

26、进一步地,根据所述发酵罐体积和所述实际微生物浓度判断所述种子液留存体积的过程包括,

27、根据所述发酵罐体积确定所述种子液留存体积第一区间,根据所述实际微生物浓度和种子液留存体积区间确定种子液留存目标体积。

28、本发明还提供一种基于三源发酵的有机肥生产设备,包括,

29、预处理罐,其位于有机肥生产设备首端,内部设置有粉碎腔、筛选腔和混合腔,其中,所述粉碎腔设置有切割机,用于切割发酵原材料;所述筛选腔内设置有筛选装置,用于筛选符合预设颗粒度的发酵原材料;所述混合腔内设置有混合机,用于将发酵原材料混合均匀;

30、搅拌罐,其通过第一传送管道连接所述预处理罐,用于搅拌发酵混合基质,其内设置有搅拌装置;

31、发酵罐,其通过第二传送管道连接所述搅拌罐,用于发酵混合基质发酵,且其内置有能够调节搅拌速度的发酵搅拌装置;

32、有机肥分离装置,其与发酵罐连接,用于分离有机肥;

33、图像采集装置,其设置于所述搅拌罐内,用于采集发酵混合基质图像;

34、流量计,其设置于所述发酵罐顶部,用于检测混合气体的生产速度;

35、微生物检测装置,其设置于所述发酵罐内,用于检测发酵罐内的微生物浓度;

36、溶解氧传感器,其设置在所述发酵罐内,用于检测发酵罐内的溶解氧浓度;

37、加热装置,其设置在所述发酵罐内,用于加热发酵罐内发酵混合基质发酵温度;

38、冷却装置,其设置在所述发酵罐内,用于冷却发酵罐内发酵混合基质发酵温度;

39、温度传感器,其设置于所述发酵罐内,用于检测发酵罐内的发酵温度;

40、压力传感器,其设置于所述发酵罐内,用于检测发酵罐内的压力;

41、排气阀门,其设置于所述发酵罐内,用于排出混合气体。

42、与现有技术相比,本发明的有益效果在于,通过精确控制发酵基料的粒度和成分,确保了发酵混合基质的质量,从而提高了发酵效率和有机肥的生产速度。根据混合气体生产速度调节发酵温度,有助于维持最佳的发酵环境,促进微生物的生长和代谢。实时检测微生物浓度并调节发酵搅拌速度,能够确保微生物浓度满足发酵需求,进一步提高发酵效果。通过对比实际耗氧量和标准耗氧量区间,优化能源使用,减少不必要的能耗,降低生产成本。发酵过程的自动化控制减少了人工干预,提高了生产过程的稳定性和可靠性。通过精确控制发酵条件和微生物浓度,最终得到的有机肥产品质量更高,营养成分更均衡。根据有机肥重量与目标有机肥重量的比较,能够灵活调整种子液的留存,确保生产计划的顺利进行。判断种子液留存体积,能够最大化地利用发酵罐空间,减少资源浪费。通过有效的发酵过程管理,减少了发酵过程中可能产生的环境污染,符合可持续发展的要求。

43、进一步地,通过筛选装置的精确调整,确保了发酵原材料的颗粒度均匀,有利于提高发酵过程中物质的接触面积,从而加速微生物的作用,提升发酵效率。切割和筛选步骤使得发酵原材料更适合微生物的生长,优化了发酵条件,有助于提高有机肥的品质。通过将不符合粒度要求的原材料重新送回切割机进行再次切割,减少了原料浪费,提高了整体资源的利用率。在混合机中添加水和发酵培养基添加剂,使得发酵基料成分更加均匀,有利于微生物的繁殖和代谢,从而提高有机肥的肥效。发酵原材料的来源多样,不具体限定,使得生产过程更加灵活,能够适应不同来源的有机废物。通过有效利用农业和食品加工废物,减少了对环境的影响,促进了循环经济的发展。自动化的切割、筛选和混合流程减少了人工操作,提高了生产效率,降低了劳动成本。由于发酵基料的颗粒度和成分均匀,使得最终生产的有机肥产品质量一致,增强了市场竞争力。

44、进一步地,通过实时图像采集和分析,能够精确判断发酵混合基质的均匀程度,从而根据需要调节混合搅拌速度,确保混合物的均匀混合,提高了发酵效率和产品质量。通过独立传送通道精确输送不同成分,结合自动化的搅拌速度调节,优化了生产流程,减少了操作错误和原料浪费。由于混合均匀性的提高,发酵混合基质的质量得到提升,进而提高了最终有机肥产品的品质。自动调节搅拌速度有助于维持发酵混合基质的一致性,为发酵过程提供了稳定的生产环境。通过精确控制搅拌速度,避免了过度的搅拌,减少了能源消耗,降低了生产成本。自动化系统的应用减少了操作人员与设备的直接接触,提高了工作场所的安全性能。图像采集装置提供了实时监控,使得生产过程中的问题能够及时被发现并得到解决。独立的传送通道和自动化的控制系统设计使得设备维护更加简便,降低了维护成本。

45、进一步地,通过实时监测混合气体生产速度并据此调节发酵温度,能够更精确地控制发酵环境,确保微生物在最佳温度下生长和代谢。保持发酵温度在适宜范围内有助于提高微生物的活性,从而加快发酵速度,提高底物转化率,提高发酵效率。根据混合气体生产速度自动调节冷却和加热装置,能够有效减少能源浪费,降低生产成本。实时监测和调节有助于减少发酵过程中的波动,提高生产过程的稳定性和可重复性。通过控制发酵温度,避免发酵过程过度或不足,确保有机肥质量的一致性。稳定的发酵温度有助于生产出质量更高、性能更一致的产品,满足市场和消费者的需求。能够根据不同的发酵基质和发酵阶段调整控制策略,适应性强,适用于多种发酵情景。

46、进一步地,实时监测和调节微生物浓度有助于维持发酵过程的最优条件,提高发酵混合基质转化率,从而提高整体的发酵效率。通过精确控制微生物浓度,保证有机肥的质量和一致性,减少批次间的差异。根据实际微生物浓度调整搅拌速度有助于避免过度搅拌,减少能源消耗,提高资源利用效率。及时调整搅拌速度有助于避免发酵过程中的停滞或失败,减少了因调整不当导致的停机时间。

47、进一步地,通过实时监测和调整耗氧量,确保微生物在最佳氧气条件下进行代谢活动,从而提高发酵效率和产物的产量。精确控制发酵过程中的耗氧量和温度,有助于稳定产品的质量,减少批次间的差异。通过准确计算实际耗氧量,避免过量通气,减少能源消耗,降低生产成本。通过监测耗氧量和温度变化,能够及时发现发酵过程中的异常情况,并通过预警模块报警,防止发酵失败。通过精确控制发酵条件,能够缩短发酵周期,提高生产设备的利用率。合理的耗氧量控制有助于减少发酵过程中可能产生的有害气体排放,减轻对环境的影响。

48、进一步地,通过精确控制排气速度,有效预防因压力差过大导致的罐内基质溅出或设备损坏,确保发酵过程安全。平稳的排气过程有助于减少发酵基质的损失,保持有机肥的完整性和质量。通过实时监测和调节发酵罐内外压力差,快速而有效地完成出料过程,提高整体生产效率。控制排气速度有助于维持发酵罐内的环境稳定,减少对发酵混合基质的质量影响,从而保证最终有机肥产品的质量。减少因压力波动造成的设备冲击,有助于延长发酵罐及其相关设备的使用寿命。由于排气过程更加平稳,设备的维护和清洁变得更加容易和高效。

49、进一步地,确保有机肥的生产达到预设的目标重量,同时通过留存的种子液提高发酵效率,稳定产品质量。通过对比实际有机肥重量与目标有机肥重量,可以确保生产计划中预设的有机肥产量得到满足,从而满足市场需求。根据实际有机肥重量与目标有机肥重量的对比结果,灵活调整是否留存种子液,能够更好地适应生产过程中的变化。当实际有机肥重量小于目标有机肥重量时,留存的种子液可以用于下一轮发酵,减少了对新菌种的依赖,节约了资源。留存的种子液中含有活跃的微生物,能够保证发酵过程的稳定性和有机肥的品质。通过重复使用种子液,减少了购买新菌种或接种物的成本,降低了整体生产成本。当实际产量达到或超过目标时,不留存种子液能够避免不必要的储存和处理,减少废物产生。

50、进一步地,通过精确控制种子液的留存体积,确保接种到发酵罐中的微生物数量适宜,从而优化发酵过程,提高生产效率。根据实际微生物浓度调整种子液留存体积有助于保持发酵过程的稳定性和一致性,减少批次间的差异。通过调整种子液留存体积,能够更好地控制发酵罐内的微生物密度,有助于提高有机肥的产量和质量。合理控制种子液的留存体积能够避免过量使用微生物种子液,减少原材料和能源的浪费,降低生产成本。通过确保发酵罐内的微生物浓度在适宜范围内,能够更好地控制发酵过程,从而提高最终产品的质量和纯度。合理控制种子液留存体积有助于防止发酵过程中可能出现的过度生长或污染问题,提高生产过程的安全性。

- 还没有人留言评论。精彩留言会获得点赞!