一种基于固废的复合土壤固化剂及其路用方法与流程

本技术属于道路施工,具体涉及一种基于固废的复合土壤固化剂及其路用方法。

背景技术:

1、在基建活动中常会遇见一些特殊土,这些土力学性能差,不允许直接用作公路路基填筑材料,使用前应进行固化处理。目前,世界上主要使用的土壤固化剂仍是水泥、石灰或碎石等。无论是水泥还是石灰,在生产过程中均会产生较高的碳排放,据估计生产1吨水泥会产生0.9吨二氧化碳,而生产一顿石灰则会产生1.2吨二氧化碳,对环境极其不友好,与绿色发展理念相悖。随着世界环境问题日益严重,人们对环境保护和资源再利用的日益重视,如何在土壤固化中实现绿色经济和低碳经济,是目前急需解决的关键问题。

2、钢渣和脱硫灰都是炼钢过程中的副产品,中国的钢渣堆存量已超过10亿吨,但利用率却不到20%,其矿物组成主要为硅酸三钙、硅酸二钙、铁酸二钙和游离氧化钙。由此可以发现钢渣的成分与波特兰水泥熟料相近,是一种类水泥材料,具有潜在的胶凝活性。此外钢渣还是一种物理性能优异的材料,钢渣骨料具有高棱角性和粗糙的表面纹理,颗粒的形状提供了高内摩擦力,能够改善与结合料的粘结性能。在钢铁行业中,半干法、干法脱硫技术被广泛使用。据统计,我国将近150余条烧结、球团采用半干法脱硫工艺,脱硫灰将成为高炉渣和钢渣之后钢铁行业的第三大固体废弃物。

3、稻壳灰主要产生于农业废弃物稻壳和生物质发电厂锅炉的直接燃烧过程中,具有孔隙丰富、比重小、比表面积大的特点,如果处理不当则会造成严重的灰尘、空气和河流污染。因此,深入研究更为低碳经济有效的方式对稻壳灰进行合理资源化的利用具有重要意义。在一定条件下燃烧的稻壳灰含有大量的sio2,并且sio2的形貌由纳米级非晶态颗粒组成,使得稻壳灰有类似于硅灰的性质,这意味着稻壳灰在一定条件下具有潜在的胶凝活性,可促进csh、cash等胶凝水化产物的生成。

4、近些年我国在固体废弃物综合利用方面也取得了长足进步,但由于我国在这方面所开展的研究起步较晚综合利用率较低,一直处于高产出、低消耗、高污染状态。部分固废的物相组成具有制备胶凝材料的潜力,但单独使用时却效果不佳。比如钢渣本身就存在早期活性较低,水化速率慢等问题。因此在部分环境或客观条件下,使用固废进行土壤固化具有一定的局限性。

技术实现思路

1、本技术实施例的目的在于克服上述至少一种技术不足,提出一种基于固废的复合土壤固化剂及其路用方法,其将由钢渣、脱硫灰以及稻壳灰为主要原料的复合土壤固化剂用作道路建设中,利用各组分之间的协同效应来固化土壤。此外,在此基础上添加了聚丙烯塑料废料,以提高固化效果,从而可以达到以废治废,变废为宝的目的,能够有效固化工程性能差的特殊土,具有显著的经济、社会和环境效应。

2、为达到上述技术目的,本技术实施例提供了一种基于固废的复合土壤固化剂,由粉料组分、液体组分以及纤维增强体组成,其中,

3、所述粉料组分,按重量份,由45-55份钢渣、10-25份脱硫灰、15-20份稻壳灰以及10-15份石膏配制而成;

4、所述液体组分,按重量份,由50份水、10-15份硫酸钠、10-15份氢氧化钠以及20-25份水玻璃配制而成;

5、所述纤维增强体为聚丙烯塑料。

6、可选的,所述钢渣为经筛分、破碎、磁选除铁后得到的钢渣颗粒,主要成分为cao,含量在50%以上,过2mm筛。

7、可选的,所述脱硫灰主要成分为al2o3和cao,两者总含量在50%以上,干燥后采用研磨机进行研磨,过0.075mm筛。

8、可选的,所述稻壳灰采用在550-650℃低温燃烧条件下产生的生物质固体废弃物,二氧化硅含量在80%以上,干燥后采用研磨机进行研磨,过0.075mm筛。

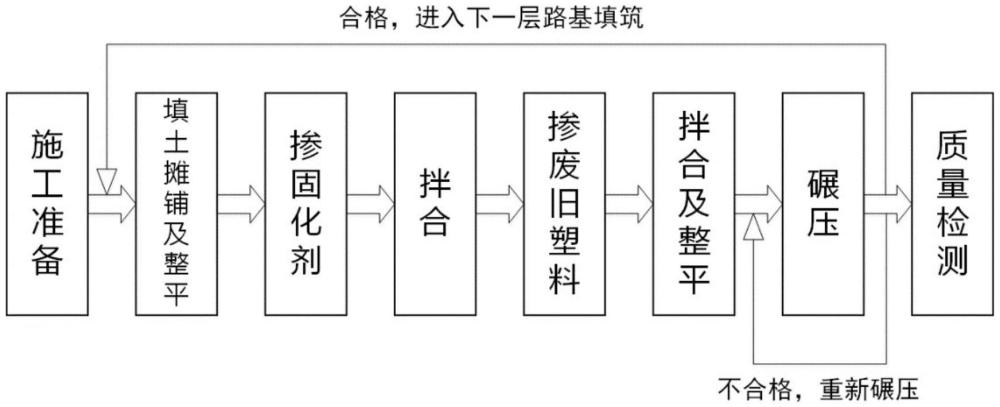

9、本技术实施例还提供了一种所述的基于固废的复合土壤固化剂的路用方法,包括:

10、步骤一:施工准备,整平路基的下承层,清除土壤表面的植被,土壤表面清除范围略大于填土范围,对拟作为路堤填料的材料进行取样试验,检测取土地点土的天然干密度和天然含水量;

11、步骤二:填土摊铺及整平,将土运至摊铺地点,根据计算好的间距将土自远即近堆放在路基上,并控制其含水量稍大于最佳含水量,填料达到碾压要求后,先用推土机进行粗平,而后用平地机根据摊铺线进行精平,使填料摊铺保持平整、均匀;

12、步骤三:掺固化剂,在上土平整静压后,根据事先计算确定的掺复合土壤固化剂中的粉料组分的量进行人工布格,按每格的用量掺入复合土壤固化剂中的粉料组分,随后按照一定的比例均匀喷撒复合土壤固化剂中的液体组分,喷洒完成后补水至最佳含水率的百分之50;

13、步骤四:拌合,将粉料部分和液体部分搅拌,搅拌得到水土混合物;

14、步骤五:掺废旧塑料,将塑料切割为长20mm-30mm,宽2mm-3mm的单个离散纤维后,按一定数量尽量均匀分布在水土混合物中,并添加剩余的水至最佳含水率,得到混合料;

15、步骤六:拌合及整平,采用拌和机械,对摊铺完成的混合料翻拌两遍,且翻拌两遍后再翻拌到底,并进入下层0.5~1cm,待混合料达到碾压要求后,进行整平施工,同时控制混合料的松铺厚度;

16、步骤七:碾压,碾压施工时,第一遍采用静压,而后再采用振压,最后一遍采用静压。

17、可选的,在步骤一中,取样试验的试验项目应包括天然干密度、天然含水率、液限、塑限、颗粒分析、击实试验以及cbr试验;取土地点土的检测方法包括核子密度仪法或环刀法,预定一次取土深度较大时,应分层检测,取平均值。

18、可选的,在步骤二中,在进行摊铺施工之前,还包括:

19、在上土前一天傍晚在预定堆土的下承层上洒水,洒水应均匀,不得过分潮湿而造成泥泞;为保证填土厚度一致,应严格按照布格大小进行上土,施工现场应由专人指挥到指定位置卸料。

20、可选的,在步骤四中,拌合方式包括厂拌法和路拌法,厂拌法用于高等级公路、资源化利用规模较大的路基填方;路拌法用于低等级公路、资源化利用规模较小的路基填方。

21、可选的,在步骤七中,在碾压过程中,若有“弹簧”、松散、“起皮”现象,应及时翻开重新拌和,或用其它碾压方式处理,使其达到碾压要求;碾压施工直到填筑层顶面稳定、无下沉、表面平整无轮迹为止,并记录相应的碾压方式和碾压遍数;若碾压层达不到质量要求,应及时修改碾压工艺,碾压施工完成后,表面应平整,并具有规范要求的路拱。

22、可选的,在步骤七后,还包括步骤八:质量检测。

23、本技术的优点在于:

24、1、复合土壤固化剂的中的粉料组分由钢渣、脱硫灰、稻壳灰配制而成,使得固废变废为宝,实现了钢渣和脱硫灰两种工业固废,稻壳灰一种生物固废的循环再利用,成本低廉,可以取代或部分取代水泥,降低生产能耗和co2排放,具有显著的经济效益和环境效益,符合我国节能减排、绿色可持续发展的产业政策,对固废的资源化利用,实现双碳目标具有广泛而深远的意义;

25、2、复合土壤固化剂所生成的胶凝性水化产物填充在土颗粒间,使土体结构更加稳定和致密,胶结材料和骨料结构的形成减少了土壤的内部孔隙结构,并有助于颗粒之间更强的连接,使得土体更加稳固,致密,从而具有更好的力学性能;

26、3、采用聚丙烯塑料废料用作纤维增强材料,可以更好的连接土壤结构,进一步起到桥架作用,改善粉剂固化土的“脆性”,增加了固化土的韧性,提升土壤整体结构的弹性模量;

27、4、复合土壤固化剂中粉料组分粒径较小,能够提高其整体化学活性,但反应后可能造成固化土体积的微收缩,添加的聚丙烯塑料废料和石膏除帮助形成强度外,也利用其特性来维持整个固化体系的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!