一种精炼渣中有价组分的提取方法

本发明属于固废资源化利用,具体涉及一种精炼渣中有价组分的提取方法。

背景技术:

1、精炼渣是在钢铁精炼过程中产生的剩余废渣,主要成分为尚未完全反应的氧化钙、氧化铝、氧化硅等固渣,同时可能还含有少量铁、锰、铬等其他金属及其氧化物、硫化物、磷化物等非金属元素杂质。可以看出,精炼渣成分较为复杂,且含有多种有害元素和杂质,导致处理难度较大。目前全国每年精炼渣的排放量高达2000万吨,其中只有约700万吨得到有效利用,用于生产矿渣水泥、矿渣微粉等建材;剩余1300万吨精炼渣做堆放处理,尚未得到有效处置与利用,目前全国精炼渣堆积近1亿吨。如果不进行妥善处理,精炼渣中的重金属可能会渗入土壤和水体,导致重金属污染;尾渣堆放也可能占用大量土地资源,影响生态环境。因此,针对钢铁行业低碳和固废治理的重大需求,需要对精炼渣进行合理的处理和利用,这对于保护环境和实现资源的可持续利用具有重要意义。

2、常见的精炼尾渣处理方法包括直接利用,用作铺路材料、制砖以及地基回填料等,对环境影响较大;对精炼渣做稳定化处理,如采用高压水蒸气稳定化精炼渣、直接固碳稳定化,但稳定后精炼渣仍难以利用;对精炼渣进行分离资源化利用,如加碱分离与处理制备4a分子筛,但产品市场容量小,应用量有限。现有的精炼渣处理利用方法存在一定局限,因此,开发一种更为高效的精炼渣绿色资源化利用技术是目前亟待解决的问题。

技术实现思路

1、针对上述现有技术,本发明提供一种精炼渣中有价组分的提取方法,解决现有技术中精炼渣利用率不高,有价组分提取过程中反应效率低、助剂回收难、过程能耗高等问题。

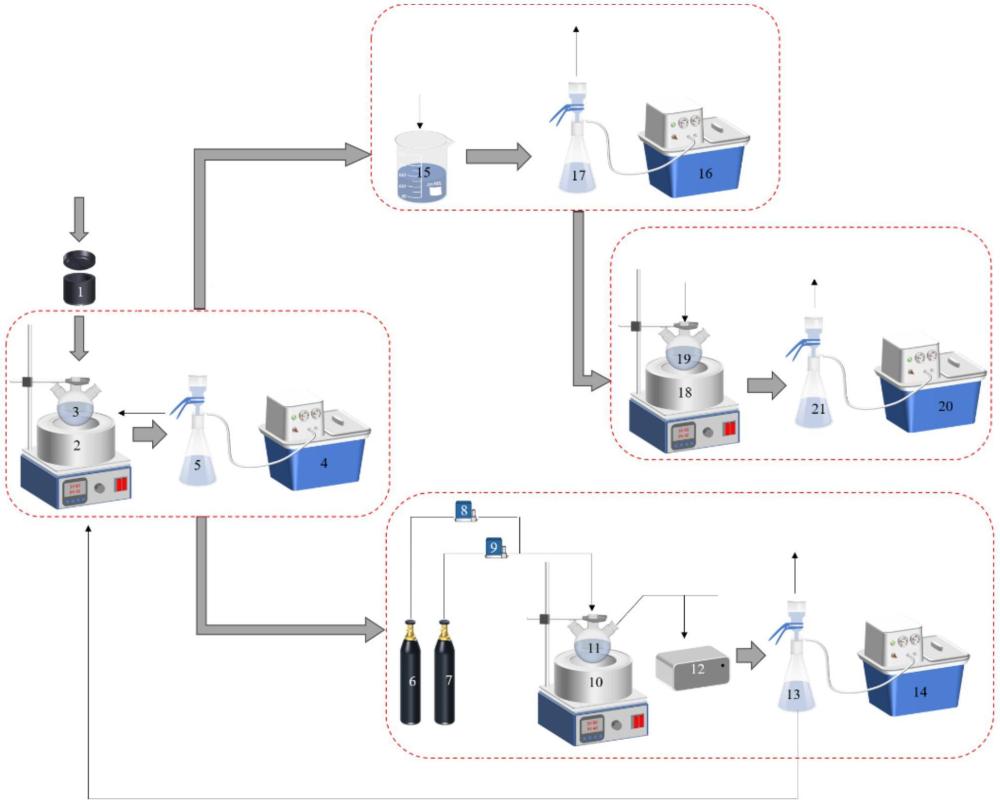

2、为了达到上述目的,本发明所采用的技术方案是:提供一种精炼渣中有价组分的提取方法,包括以下步骤:

3、(1)精炼渣浸取:将精炼渣与硫酸氢盐的混合物和水按照液固比0.70~1.60ml:1g配制成精炼渣浆液,再加入步骤(2)所得的矿化液相产物,在40~60℃条件下以400~600rpm的转速搅拌10~60min,得浸取浆液;将浸取浆液进行固液分离,得浸取滤液和浸取滤饼;精炼渣为含有氧化钙、氧化镁、氧化铝和氧化硅的精炼渣;硫酸氢盐与精炼渣的质量比为2.5~4.0:1;

4、(2)co2矿化:在温度为20~30℃、搅拌转速为400~600rpm的条件下,将co2体积浓度为10%~100%的气体通入浸取滤液中,持续0.5~2.0h,得矿化浆液;将矿化浆液进行固液分离,得轻质碳酸盐产品和矿化液相产物;

5、(3)氧化硅产品分离:将硫酸溶液和浸取滤饼按照液固比为2~5ml:1g配制成溶解浆液;将溶解浆液进行固液分离,得氧化硅产品和滤液;硫酸溶液的浓度为1.2~1.8mol/l;

6、(4)氧化铝产品分离:在温度为20~30℃、搅拌转速为400~600rpm的条件下,向滤液中加入碱性溶剂,直至溶液ph为7~9,得碱沉淀浆液;将碱沉淀浆液进行固液分离,收集固相产物并焙烧,得氧化铝产品;碱性溶剂的浓度为2.5~3.5mol/l,碱性溶剂为氨水、碳酸氢钠溶液或有机胺溶液。

7、本发明采取上述技术方案的有益效果是:本发明通过利用硫酸氢铵作为循环助剂,采用间接矿化的手段实现固废中有价组分的高效浸出,包括精炼渣有价组分浸取、钙镁组分矿化分离、氧化硅分离和氧化铝分离等步骤,最终将精炼渣固废转化为轻质碳酸盐、氧化硅和氧化铝等产品,可作为建筑材料和钢铁冶炼的原料。本方法不仅可实现废渣中氧化镁、氧化钙、氧化铝、氧化硅的资源化利用,而且可以实现钢铁工业的碳减排,具有绿色低碳、经济效益高、工艺副产物-原料循环利用等特点。本方法主要涉及矿化反应制备碳酸盐和硫酸铝铵与氨水反应制备氧化铝这两个主要反应。

8、(1)矿化反应制备碳酸盐的原理包括如下3个步骤:

9、①精炼渣中mg2+、ca2+溶解到溶液中,

10、cao+2h+→ca2++h2o (1)

11、mgo+2h+→mg2++h2o (2)

12、②气相中的co2溶解到水相中,

13、co2+h2o→h2co3 (3)

14、

15、

16、③水相中的co32-和mg2+、ca2+生成碳酸镁、碳酸钙,

17、

18、

19、(2)硫酸铝铵与氨水反应制备氧化铝的原理如下:

20、nh4al(so4)2+3nh3·h2o→alooh+2(nh4)2 so4+h2o (8)

21、alooh→al2o3+h2o (9)

22、在上述技术方案的基础上,本发明还可以做如下改进。

23、进一步,精炼渣中氧化钙和氧化镁的总含量超过45wt%;其粒径不超过200目;硫酸氢盐为硫酸氢铵、硫酸氢钾或硫酸氢钠,精炼渣与硫酸氢盐的混合物和水的液固比为0.94~1.20ml:1g,硫酸氢盐与精炼渣的质量比为3.2~4.0:1。

24、进一步,硫酸氢盐为硫酸氢铵,精炼渣与硫酸氢铵的混合物和水的液固比为0.94ml:1g。

25、进一步,采用鼓泡的方式向浸取滤液中通入含co2的气体,气体流量为0.1~0.2m3/h。

26、进一步,焙烧的温度为650~750℃,时间为1.5~2.5h;有机胺溶液为乙醇胺溶液或n-甲基二乙醇胺溶液。

27、进一步,焙烧的温度为700℃,时间为2h。

28、进一步,步骤(1)~(4)中固液分离的方法均为自然沉淀、过滤、离心或抽滤。

29、进一步,液固分离的方法为抽滤。

30、进一步,步骤(2)~(4)固液分离后对固相产物进行洗涤并烘干,烘干温度为60℃,烘干时间为24h。

31、进一步,步骤(1)中搅拌温度为50℃,搅拌转速为500rpm,时间为30min,硫酸氢盐与精炼渣的质量比为3.2:1;步骤(2)中搅拌温度为30℃,搅拌转速为500rpm;通入浸取滤液的气体中co2的体积浓度为12%,时间为0.5h;步骤(3)中硫酸溶液的浓度为1.5mol/l,硫酸溶液与浸取滤饼的液固比为2ml:1g;步骤(4)中搅拌温度为30℃,搅拌转速为500rpm;碱性溶剂为浓度为3mol/l的氨水,当溶液ph为9时,再搅拌10min,得碱沉淀浆液。

32、本发明采取上述进一步技术方案的有益效果是:本方法对精炼渣中的钙、镁、硅和铝等组分进行高效提取,同时充分利用其中的高钙镁组分来吸收-矿化co2,能够同时实现固废的资源化利用和co2的矿化减排。由于精炼渣直接进行co2矿化反应速率较慢,矿化过程中助剂的添加不可避免,本方法使用硫酸氢盐作为循环助剂,采用间接矿化的手段对精炼渣中钙镁活性组分进行碳酸化反应,实现co2高效封存的同时硫酸氢铵能够循环使用,减少了助剂的损失量。

33、本发明的有益效果是:

34、(1)本发明对冶金产生的精炼渣固废进行资源化综合利用,制备得到的轻质碳酸盐产品可通过改性处理后用作建筑涂料,提高了本工艺技术的经济效益;制备得到的氧化硅产品、氧化铝产品可作为原料用于钢铁冶炼,减小了原料的外部需求,实现了绿色循环低碳经济。

35、(2)精炼渣中的钙镁组分含量较高,本方法利用工业烟气中的co2与钙镁组分进行矿化反应,具有封存率高、能耗低,实现了碳减排协同精炼渣固废治理,对于钢铁行业的节能降碳、绿色生产具有积极意义。

36、(3)在精炼渣浸取过程中,采用硫酸氢盐为循环助剂,采用间接矿化的手段对精炼渣进行碳酸化反应,实现co2高效封存的同时硫酸氢铵能够循环使用,减少了助剂的损失量。

37、(4)在制备氧化铝产品的过程中,采用硫酸铝铵作为铝盐,用碱性溶剂,如氨水作为沉淀剂,运用沉淀法生成勃姆石(alooh)。该反应中氮元素以硫酸氢铵形式留在溶液中,能够避免硫酸铝铵直接焙烧放出的大量so3、nh3等有害气体并造成的氮元素损失;勃姆石经焙烧生成al2o3和h2o,焙烧温度较低,能耗小,对环境友好。

- 还没有人留言评论。精彩留言会获得点赞!