一种抗冻防腐阻锈混凝土、制备方法及应用与流程

本发明属于混凝土外加剂,具体涉及一种抗冻防腐阻锈混凝土防腐阻锈剂、制备方法及应用。

背景技术:

1、钢筋混凝土作为一种结构材料已经广泛应用于建筑、桥梁、隧道等工程结构中,在盐渍土及其地下水和海洋地区都含有多种侵蚀介质,特别是硫酸盐、氯盐等,对混凝土结构侵蚀、对钢筋腐蚀,从而对钢筋混凝土结构造成了极大的损害,降低了混凝土结构的耐久性,缩短了工程结构的使用寿命,对国民经济造成了巨大的损失。为了满足工程结构的使用年限,在混凝土中一般采用具有高效减水、引气、增加混凝土密实度以及含有有效阻止钢筋锈蚀组分的复合型防腐、阻锈外加剂,可延长工程结构的使用寿命,如专利cn110981301b公开的一种防腐阻锈混凝土及其制备方法,防腐阻锈混凝土包括以下重量份的组分:水泥270-290份、矿粉60-70份、粉煤灰70-90份、砂子673-727份、石子950-970份、水111-165份、外加剂30-40份;外加剂包括泵送剂和防腐阻锈剂;防腐阻锈剂包括以下重量份的组分:5-9份改性环氧树脂、1-5份gwzb820型增强剂、1.5-3.5份桐油酸、2.3-3.1份2bao·sio2、3.2-4.8份聚合磷酸铝、2.6-3.4份水玻璃、1.5-3.5份钼酸钠、1.8-2.6份双癸基二甲基氯化铵。专利cn109704675b公开的一种防腐阻锈混凝土及其应用,包括如下重量份的组分:水泥300-420份、砂子680-730份、石子980-1200份、粉煤灰35-50份、矿粉35-50份、泵送剂8-15份、混凝土防腐剂8-15份、阻锈剂8-15份和水150-200份。专利cn113372066b公开的一种高盐服役状态下高耐久性混凝土及其制备方法,混凝土所用原料包括以下组分:水泥、矿粉、粉煤灰、膨胀剂、细骨料、红砖粉、粗骨料、减水剂、引气剂、防腐阻锈剂、水、高吸水树脂、增强纤维、环氧树脂微胶囊;其制备方法为:s1.先将红砖粉和水混合静置;s2.将水泥、矿粉、粉煤灰、水和减水剂混合搅拌,然后再加入除环氧树脂微胶囊外的其余原料继续搅拌,最后加入环氧树脂微胶囊继续搅拌。

2、以上为常见的采用矿物掺合料和阻止钢筋锈蚀组分共同对混凝土进行防腐阻锈的应用,在提高混凝土密实度的同时与有机阻锈成分的阻锈功能协同提高混凝土防腐阻锈性能。但矿物掺合料在提高混凝土密实度的同时也减少了冷冻循环中自由水的体积变化空间,致使冷冻循环后混凝土毛细孔隙连通性增强,虽对混凝土的整体力学强度没有明显影响,但冷冻循环后活性大、穿透力强的有机阻锈剂更多的会释放到环境中,混凝土的防腐阻锈性能降低。因此,有必要针对采用矿物掺合料和有机阻锈剂的混凝土进行改进,提高其抗冻性能,进一步提高混凝土的防腐阻锈性能。

技术实现思路

1、为解决上述冻融循环后混凝土防腐阻锈性能下降的问题,本发明提供的混凝土中包含一种硫/硅掺杂活性炭,其首先通过乙烯基环硅氧烷、巯基硅烷偶联剂发生巯基-烯点击反应制备含硫多硅改性剂,然后含硫多硅改性剂水解,水解产物与碱木质素交联反应得含硫多硅改性碱木质素微球前驱体,最后前驱体经炭化、活化制得。制备得到的硫/硅掺杂活性炭对极性阻锈剂具有优异的吸附性能,可延缓阻锈剂的释放的同时还为自由水提供了体积变化空间,能显著提高冻融循环后混凝土的防腐阻锈性能同时不会对混凝土其他性能造成不利影响。

2、为实现上述目的,本发明采取如下技术方案:

3、一种抗冻防腐阻锈混凝土,包括如下重量份的原料:60-70份水泥、30-40份矿物掺合料、1-2份硫/硅掺杂活性炭、150-200份石英砂、200-250份石子、1-1.5份减水剂、5-10份阻锈剂、35-45份水;所述有机阻锈剂是有机胺盐、硫脲衍生物、季铵盐按质量比为5-8:3-5:0.5-1的复配,所述水泥和矿物掺合料的质量和为100份,所述硫/硅掺杂活性炭通过包括如下步骤的方法制得:

4、1)将乙烯基环硅氧烷、巯基硅烷偶联剂溶于有机溶剂中,加入光引发剂混合均匀,搅拌条件下紫外光照射进行反应,反应结束后减压蒸馏得含硫多硅改性剂,备用;

5、2)将含硫多硅改性剂加至醇-水溶液中,进行水解反应,水解反应结束后,加入碱木质素溶液进行交联反应,交联反应结束后过滤、洗涤、干燥,得含硫多硅改性碱木质素微球前驱体,备用;

6、3)取含硫多硅改性碱木质素前驱体置于煅烧炉中,惰性氛围下进行炭化,将炭化料浸渍于氯化锌溶液,过滤、烘干,惰性氛围下进行活化,冷却后洗涤、研磨,得硫/硅掺杂活性炭。

7、步骤1)中,所述乙烯基环硅氧烷衍生物选自四甲基四乙烯基环四硅氧烷、2,4,6-三乙烯基-2,4,6-三甲基环三硅氧烷、五甲基五乙烯基环五硅氧烷中的一种或两种及以上的组合。所述巯基硅烷偶联剂选自巯丙基三甲氧基硅烷、2-巯基乙基三乙氧基硅烷中的一种或两种及以上的组合。乙烯基环硅氧烷和巯基硅烷偶联剂的用量满足烯基与巯基的摩尔比为1-1.1:1-1.1,所述有机溶剂选自二氯甲烷、氯仿、丙酮、苯中的一种或两种及以上的组合。所述光引发剂选自二乙氧基苯乙酮、2,2-二甲氧基-2-苯基苯乙酮、1-羟基-环己基本甲酮、2-羟基-2-甲基-苯基丙酮-1中的一种或两种及以上的组合。所述光引发剂的用量为乙烯基环硅氧烷和巯基硅烷偶联剂摩尔量之和的1-2%。所述反应时间为5min-30min。紫外光照射的光照功率密度为400-500mw/cm2。

8、步骤2)中,所述醇-水溶液中醇选自甲醇、乙醇、异丙醇中的一种或两种及以上的组合。所述醇-水溶液中醇占90-95wt%。所述含硫多硅改性剂与醇-水溶液质量比为2-2.5:100。所述水解温度为40-60℃,所述水解反应时间为0.5-1h。所述碱木质素重均分子量为1000-2000g/mol,所述碱木质素选自木浆碱木质素、麦草碱木质素、竹浆碱木质素、甘蔗渣碱木质素中的一种或两种及以上的组合。所述碱木质素溶液为用乙醇溶有碱木质素的浓度为10-20wt%的混合液。所述含硫多硅改性剂、碱木质素的质量比为20-25:100。所述交联反应时间为12-24h。所述洗涤为用水洗涤1-3次。所述干燥为60-100℃干燥至恒重。

9、步骤3)中,所述所述炭化温度为300-500℃,炭化时间为2-3h。所述氯化锌溶液质量分数为30-50wt%,所述炭化料与氯化锌溶液浸渍质量比为1:1-3、浸渍时间为3-5h,所述烘干为60-100℃烘干至恒重。所述活化温度为600-900℃、活化时间为1-5h,用水洗涤至无cl-检出,100-120℃下烘干或自然晾干,所述研磨为研磨至平均粒径为30-50μm。

10、所述有机胺盐选自亚硝酸二环己胺、碳酸环己胺、亚硝酸二异丙胺、亚硝酸二异丁胺中的一种或两种及以上的组合;所述硫脲衍生物选自丙烯基硫脲、邻二甲苯硫脲、二乙基硫脲、1,3-二正丁基硫脲中的一种或两种及以上的组合;所述季铵盐包括单长链烷基季铵盐、双长链烷基季铵盐中的一种或两种的组合。

11、所述单长链烷基季铵盐选自十二烷基三甲基氯化铵、十四烷基二甲基苄基氯化铵中的一种或两种及以上的组合;所述双长链烷基季铵盐选自双辛基二甲基氯化铵、双癸基二甲基氯化铵中的一种或两种及以上的组合。

12、所述水泥为强度为42.5-52.5的硅酸盐水泥。

13、所述矿物掺合料为矿粉、粉煤灰按质量比为1-2:1-2的混合物。

14、所述矿粉选自s105级矿粉、s95级矿粉、s75级矿粉中的一种或两种及以上的组合。

15、所述粉煤灰选自ⅰ级粉煤灰。

16、所述石英砂级配为细度模数2.2-2.5的石英砂60-70wt%,细度模数2.5-3的石英砂30-40wt%。

17、所述石子为5-25mm的连续级配的碎石。

18、所述减水剂的减水率为20-25%,选自萘系减水剂、聚羧酸类减水剂中的一种或两种的组合。

19、本发明还提供了上述抗冻防腐阻锈混凝土的制备方法,包括如下步骤:将水泥、矿物掺合料、硫/硅掺杂活性炭、石英砂、石子、减水剂、阻锈剂、水混合均匀即得抗冻防腐阻锈混凝土。

20、一种抗冻防腐阻锈混凝土在滨海、海工混凝土结构中的应用。

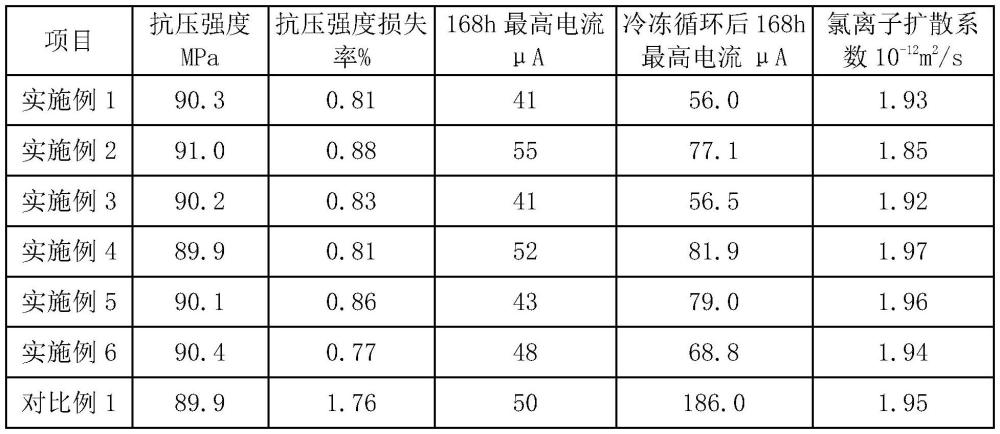

21、与现有技术相比,本发明的有益效果是:

22、本发明混凝土中包含一种硫/硅掺杂活性炭,其首先通过乙烯基环硅氧烷、巯基硅烷偶联剂发生巯基-烯点击反应制备含硫多硅改性剂,然后含硫多硅改性剂水解,水解产物与碱木质素交联反应得含硫多硅改性碱木质素微球前驱体,最后前驱体经炭化、活化制得,硫/硅掺杂活性炭对极性阻锈剂具有优异的吸附性能,可延缓阻锈剂的释放的同时还为自由水提供了体积变化空间,能显著提高冻融循环后混凝土的防腐阻锈性能,提高混凝土抵抗极端气候的能力,最大限度的延长混凝土工程结构的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!