一种基于高温自反应的多孔陶瓷及陶瓷基复合材料制备方法

本发明属于多孔陶瓷,涉及一种基于高温自反应的多孔硅基陶瓷制备方法,具体涉及一种基于高温自反应的多孔陶瓷及陶瓷基复合材料制备方法。

背景技术:

1、多孔陶瓷具有优异的高温热稳定性、耐腐蚀性、耐磨损、低密度、低导热以及吸附能力强等优点,广泛应用于航空航天、机械、能源、化工、环保等领域。例如,多孔陶瓷作为过滤材料在过滤强酸强碱以及高温液体方面有着明显的优势;作为催化剂载体,比表面积大,吸附能力强,化学稳定性好,有利于反应快速进行,且不会因为载体引入新的杂质。在航空航天领域,由于其优异的高温热稳定性,多孔陶瓷广泛应用在主动冷却防热以及被动隔热部件上。多孔陶瓷常见的制备方法有有机模板浸渍法、发泡法、添加造孔剂法,颗粒堆积法等。上述方法工艺繁琐,通常会引入新的杂质而无法完全彻底去除;原材料成分、成型工艺复杂而无法保证混合均匀;添加的烧结助剂等添加剂的种类,含量以及烧结温度等因素都难以控制,最终对多孔陶瓷的孔隙率,孔隙分布,孔径大小都有着不同程度的影响。

2、例如,公开号为cn109467438a的发明专利公开了一种碳化硅陶瓷光固化成型方法,具体成型步骤如下:

3、1)将sic陶瓷粉体(25-40vol%)、光敏树脂(55-70vol%)、光引发剂(2-5wt%)混合加入球磨罐中,在行星式球磨机上转速300-400r/min下球磨2-10h,然后加入分散剂(1-5wt%)再球磨1-2h,得到分散均匀的sic浆料;2)将步骤1)得到的sic浆料利用光固化成型设备打印成sic陶瓷生坯;3)将步骤2)得到的sic陶瓷生坯以3-5℃/min的升温速率,从室温加热至200℃,再以5℃/min的升温速率,从200℃加热至500℃,然后以10℃/min的升温速率,从500℃加热至1200-1300℃,随炉冷却至室温,取出后得到c/sic坯体;4)将步骤3)得到的c/sic坯体放入石墨坩埚,并用si粉包埋,然后置于真空烧结炉中进行反应烧结,升温速率:10℃/min,烧结温度:1500-1600℃,保温时间:1-2h;随炉冷却至室温,取出得到的sic陶瓷制件。该发明实现了碳化硅陶瓷的光固化成型制备,相对致密度可以达到80%以上,但引入较多原材料成分,无法保证混合均匀。

4、由于单相多孔陶瓷强度低,韧性差,通常通过纤维增韧的方法提高其力学性能,如cf/sic、sicf/sic、cf/sicn、cf/sibcn等。

5、公开号为cn116143535b的发明专利公开了一种碳/陶复合材料的制备方法,在碳纤维预制体编织过程中,引入陶瓷混合粉,获得含陶瓷混合粉的碳纤维预制体,然后于碳纤维预制体表面化学气相沉积热解碳层获得碳陶坯体,然后将碳陶坯体进行先驱体浸渍裂解碳化硅获得碳陶多孔体、再将碳陶多孔体进行化学气相沉积热解碳增密,最后再进行反应熔渗硅,即得碳/陶复合材料,所述陶瓷混合粉由碳化铪粉、硼化铪粉、硼化锆粉组成。该发明利用粗糙层结构热解碳与碳纤维形成紧密界面结合,提高致密性,保护碳纤维免受硅的高温侵蚀,提高复合材料的耐高温性、力学性能以及耐蚀性能,但并未实现孔隙调控。

6、公开号为的cn116425559b发明专利公开了一种定向多孔陶瓷基复合材料的制备方法,包括如下步骤:步骤一,通过编织方式将碳化硅纤维编织呈三维纤维骨架;步骤二,将三维纤维骨架放入浸渍罐中,以液态聚碳硅烷为浸渍前驱体对纤维骨架进行真空浸渍,浸渍结束后,进行自交联获得复材生坯;固态聚碳硅烷和液态聚碳硅烷作为前驱体溶解于有机溶剂制成冷冻浆料,将复材生坯和冷冻浆料放入制冷装置中,凝固形成陶瓷坯体,陶瓷坯体经真空冷冻干燥除去有机溶剂,将干燥后的陶瓷坯体自交联获得交联坯体;步骤三,在氮气保护气氛下,高温裂解,得到定向多孔陶瓷基复合材料。该发明制得的定向多孔陶瓷基复合材料,强度高、稳定性好、能够使得混合气进入反应室混合更加均匀,但并未解决孔隙不均匀的问题。

7、可知,纤维的引入进一步增加了造孔的难度,现有主流方法是通过控制成型过程中的浸渍次数实现孔隙的控制,然而该方法通常在纤维和基体之间形成孔隙或裂纹,无法精确控制孔隙的形貌、大小、均匀度以及孔隙率。

8、由于以上缺点,本发明提供了一种基于高温自反应制备多孔陶瓷及陶瓷基复合材料制备方法,通过高温自反应的方法实现硅基陶瓷孔隙的可调可控,还可以引入到陶瓷基复合材料的孔隙调控中,可实现陶瓷基复合材料的孔隙调控。

技术实现思路

1、本发明针对现有技术存在的问题,提供了一种基于高温自反应的多孔陶瓷及陶瓷基复合材料制备方法。本发明所述多孔陶瓷及陶瓷基复合材料制备方法中,通过硅基陶瓷在高温下发生碳热还原反应,可以实现硅基多孔陶瓷孔隙的可调可控,还可以引入到陶瓷基复合材料的孔隙调控中,通过调控陶瓷基复合材料基体中的孔隙参数实现陶瓷基复合材料的孔隙调控,孔隙形貌和大小均匀,可以提高开放孔隙率和渗透率,可用于推进航空航天热防护领域的主动冷却防热以及被动隔热部件的多孔陶瓷发展。

2、为实现上述目的,本发明采用的技术方案如下:

3、第一方面,本发明提供了一种基于高温自反应的多孔陶瓷制备方法,包括以下步骤:

4、1)制备致密非晶硅基陶瓷:采用前驱体转化法制备致密非晶硅基陶瓷;

5、2)制备多孔陶瓷:在真空或惰性气体环境下,将所述致密非晶硅基陶瓷在1400-1800℃进行高温自反应,得到多孔陶瓷。

6、优选地,所述多孔陶瓷的开放孔隙率为10-70%,进一步优选为20-70%,更优选为30-70%,最优选为为50-70%,。

7、优选地,所述步骤1)中,前驱体转化法包括以下步骤:

8、将前驱体进行固化成型,得到坯体;所述前驱体包括硅基聚合物;

9、在真空或惰性环境下,将所述坯体进行高温裂解,得到致密非晶硅基陶瓷。

10、在一个实施例中,所述步骤1)具体为:将前驱体进行固化成型,得到坯体;所述前驱体包括硅基聚合物;在真空或惰性环境下,将所述坯体进行高温裂解,得到致密非晶硅基陶瓷。优选地,硅基聚合物包括改性或未改性的聚碳硅烷、改性或未改性的聚硅氮烷、改性或未改性的聚硅氧烷、改性或未改性的聚硼硅氮烷。所述固化成型采用液态成型、粉末成型或光固化成型的方式,优选采用液态成型或粉末成型。所述固化成型的温度为200-350℃,优选为350℃,保温时间为1-4h,优选为4h;所述固化成型得到的坯体为致密和多孔的胚体。所述高温裂解的温度为800-1400℃,优选为1000℃;保温时间为2-8h,优选为2h或4h。

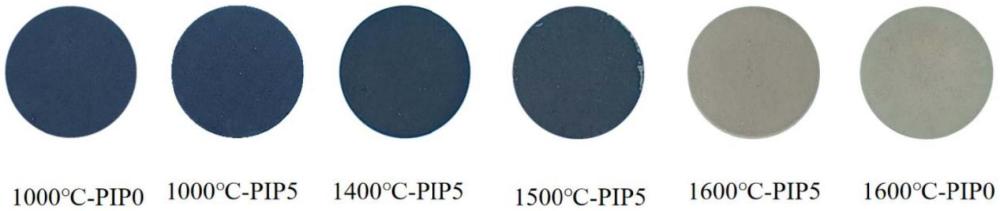

11、在一个实施例中,所述步骤2)的高温自反应的反应温度优选为1400-1800℃,更优选为1600-1700℃,最优选为1600℃;高温自反应的保温时间为2-6h,优选为4-6h。

12、本发明通过硅基陶瓷在高温下发生碳热还原反应,可以实现硅基多孔陶瓷孔隙的可调可控,提高开放孔隙率。

13、第二方面,本发明提供了一种基于高温自反应的多孔陶瓷基复合材料制备方法,包括:上述技术方案所述多孔陶瓷制备方法;

14、具体地,所述多孔陶瓷基复合材料制备方法,包括:

15、1)制备致密非晶硅基陶瓷:将前驱体进行固化成型,得到坯体;所述前驱体包括硅基聚合物和纤维预制体;

16、在真空或惰性环境下,将所述坯体进行高温裂解,得到致密非晶硅基陶瓷复合材料;

17、2)制备多孔陶瓷基复合材料:在真空或惰性气体环境下,将所述致密非晶硅基陶瓷复合材料在1400-1800℃进行高温自反应,优选为1600℃得到多孔陶瓷基复合材料;

18、优选地,所述多孔陶瓷基复合材料的开放孔隙率为10-50%,进一步优选为30-50%,更优选为40-50%。优选地,所述前驱体包括硅基聚合物和编织纤维预制体。硅基聚合物包括改性或未改性的聚碳硅烷、改性或未改性的聚硅氮烷、改性或未改性的聚硅氧烷、改性或未改性的聚硼硅氮烷。

19、所述固化成型采用聚合物浸渍以及热固化的方式;所述固化成型的温度为200-350℃,优选为350℃,保温时间为1-4h,优选为4h;所述固化成型得到的坯体为致密和多孔的胚体;

20、所述高温裂解的温度为800-1400℃,优选为1000℃;保温时间为2-8h,优选为2h或4h;

21、进一步优选地,所述前驱体为硅基聚合物和纤维预制体的混合物,步骤1)中坯体的制备步骤具体为:

22、采用化学气相渗透工艺,在纤维表面制备热解碳或bn表面涂层,得到纤维预制体;在真空环境下,将所述硅基聚合物浸渍到纤维预制体中进行固化成型,得到坯体。更优选地,所述硅基聚合物和纤维预制体的体积比为1-2:1-2,优选为1:1。所述纤维由碳纤维、sic纤维或者其他硅基陶瓷纤维制备得到;所述制备的工艺方法为编织工艺或缝合工艺。纤维编织体中对纤维编织的方式可以为平纹、缎纹、纤维毡、针刺或者缝合等编织工艺,还可以为三维编织、多轴向编织等编织方式。

23、优选地,所述步骤1)还包括:将高温裂解得到的致密非晶硅基陶瓷复合材料重复进行硅基聚合物浸渍和高温裂解。所述浸渍和高温裂解可以重复一次或多次,优选为5次,可以进一步获得致密度更高的致密非晶硅基陶瓷复合材料,从而保证高温自反应过程中的低线收缩率。本发明通过引入纤维编织体与硅基聚合物结合,并利用硅基聚合物高温自反应的特点,制备工艺步骤更为简单,制备的多孔陶瓷基复合材料相对于常规技术孔隙均匀、致密、孔隙率高且力学性能优异,不会造成纤维和基体之间脱毡、开裂;同时烧结温度便于控制,还可通过自反应温度以及纤维编织方式或纤维种类对多孔陶瓷基复合材料孔隙率、孔径、力学性能等达成一定范围的调节,孔隙率调控范围高。

24、优选地,所述步骤2)中,高温自反应的保温时间为2-6h。所述高温自反应的反应温度优选为1400-1800℃,更优选为1600-1700℃,最优选为1600℃,所述高温自反应的温度可以通过降低烧结时的气压条件改变。所述致密非晶硅基陶瓷复合材料通过在高温条件下发生碳热还原反应(即自反应),得到孔隙率高且孔隙分布均匀的多孔陶瓷基复合材料,随着自反应温度的升高,平均孔径和孔隙率增大。

25、在一个实施例中,所述高温自反应的化学方程式为:sio2+c→sic+co或si3n4+c→sic+n2。

26、相对于现有技术,本发明具有以下有益效果:

27、其一,本发明提供的利用高温自反应制备多孔陶瓷和多孔陶瓷基复合材料的方法,通过前驱体陶瓷本身在高温条件下发生自反应得到,孔径和孔隙率受到自反应的温度调节,孔隙形貌和大小均匀,孔隙率及其调控范围高,开放孔隙率高、渗透率高,线收缩率低,力学性能优异,稳定性好,成型工艺简单,不会引入其他杂质制备。

28、其二,本发明所述多孔陶瓷基复合材料结合不同纤维编织工艺或缝合工艺的纤维预制体以及高温裂解温度、保温时间共同调控多孔陶瓷基复合材料的孔隙形貌和孔隙率大小,所形成的多孔陶瓷中孔隙均匀分布,开放孔隙率和渗透率高,不会造成纤维和基体之间脱毡、开裂,散热性能优异,可用于推进航空航天热防护领域的主动冷却防热以及被动隔热部件的多孔陶瓷发展。

29、其三,本发明提供的多孔陶瓷基复合材料的方法中,将高温裂解得到的致密非晶硅基陶瓷复合材料进行硅基聚合物重复浸渍和高温裂解可以进一步获得致密度更高的非晶硅基陶瓷复合材料,从而保证高温自反应过程中的低线收缩率,然后致密非晶硅基陶瓷复合材料经过高温条件下自身的反应,得到高孔隙率、无显著裂纹的多孔陶瓷基复合材料。

- 还没有人留言评论。精彩留言会获得点赞!