一种闪蒸焦耳热法同时制备石墨烯及碳化硅纳米线的一体化设备及方法

本发明属于复合材料制造领域,特别涉及一种闪蒸焦耳热法同时制备石墨烯及碳化硅纳米线的一体化设备及方法。

背景技术:

1、石墨烯是一种由碳原子以sp2杂化轨道组成的二维蜂窝状晶格结构的材料,具有优异的导电性能、热导率、压电性能以及光学性能。常见的制备石墨烯的方法主要有机械剥离法、化学气相沉积法、化学还原法等。其中,机械剥离法产量低,难以制备大面积石墨烯,且剥离的石墨缺乏均匀性;化学气相沉积法对设备成本和操作要求高,不适合大规模生产;化学还原法通常存在较多的结构缺陷,同时存在还原剂残留污染材料的问题。

2、碳化硅是由硅和碳组成的宽带隙半导体,具有较高的共价键能和稳定的结构,一维碳化硅纳米材料具有独特的物理化学性质、优异的机械性能和高电导率。常见的制备碳化硅纳米线的方法主要有碳热还原法、化学气相沉积法、静电纺丝法、溶胶凝胶法等。其中,碳热还原法过程涉及到多个反应,生产过程复杂,无法大规模生产;化学气相沉积法需要精确控制温度和压力,所需设备昂贵,沉积速度慢;静电纺丝法生产效率低,装置复杂;溶胶凝胶法需要较为昂贵的前驱体和催化剂,同时需要复杂的后处理,成本较高,对环境影响大。

3、目前,制备石墨烯和碳化硅纳米线的方法大多处于实验室阶段,且效率低、成本高,实现石墨烯和碳化硅纳米线工业化生产仍然面临许多挑战。闪蒸焦耳热技术是一种新型的材料制备技术,它能在瞬间将材料加热至极高温度(可达3000k以上),能够制备高质量、低缺陷的石墨烯。同时,这种快速的升温和降温过程也有助于形成碳化硅纳米线。相较于传统加热方式,闪蒸焦耳热技术所需设备较为简单,维护成本较低;加热过程可以通过电流调节进行精确控制,便于实现自动化和智能化;不会产生废气或其他有害排放,更加符合环保要求。然而,现有闪蒸焦耳热技术只聚焦于单一产物制备,在实际过程中大量能量通过热辐射的方式耗散,且对材料导电性有一定的要求,非高导电材料需要引入导电添加剂或基底,这导致杂质和难以获得独立产物。目前,闪蒸焦耳加热法制备石墨烯等纳米材料存在能量利用率不高的问题,且制备碳化硅纳米线等非高导电前驱体的纳米材料难以满足特定的电导率要求。因此,研究一种能量利用率高、生产效率高和适应多种非高导电前驱体的纳米材料的合成工艺具有重要意义。

技术实现思路

1、针对现有技术存在的问题,本发明提出一种闪蒸焦耳热法同时制备石墨烯及碳化硅纳米线的一体化设备及方法,可适应多种非高导电前驱体的纳米材料的工艺,能够在不需要长时间高温加热的情况下,同时制备高质量、低缺陷的石墨烯和碳化硅纳米线,满足高效率、低成本、易规模化的生产需求。

2、本发明通过下述技术方案实现:

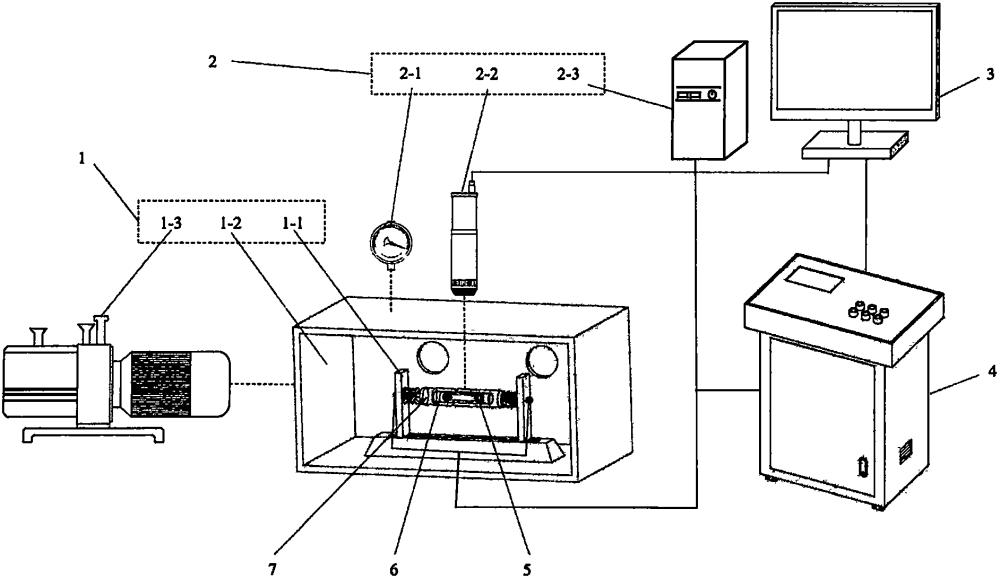

3、一种闪蒸焦耳热法同时制备石墨烯及碳化硅纳米线的一体化设备及方法,包括真空系统、检测系统、中央控制系统、放电系统、加热管、反应管、沉积管;

4、真空系统包括固定装置、真空箱、真空泵;固定装置用于固定加热管、反应管、沉积管和电极放置于真空箱内,真空箱连接真空泵,通过真空泵抽取真空箱内空气;

5、检测系统包括真空压力表、红外测温仪、电路监测装置;真空压力表连接真空箱测量真空箱内气压值,红外测温仪连接真空箱测量加热管、反应管和沉积管内温度,电路监测装置测量加热管内导电碳源两端的电压、电流和电阻,检测系统监测反应数据,通过电信号传输至中央控制系统;

6、中央控制系统在整个设备中起到命令传递、数据处理的作用,连接检测系统、放电系统;中央控制系统根据接收电路监测装置传输的电阻数据选择合适的放电参数,向放电系统传输充放电命令,放电系统放电时,中央控制系统接收红外测温仪的温度数据和电路监测装置的实时电压、电流数据,并及时做出相应反馈调节新的放电参数并传递充放电命令,放电结束后记录并整理检测系统反应数据;

7、放电系统包括电感装置、充电装置、电极;电感装置接收中央控制系统指令,控制电路开关的迅速闭合实现控制充电装置的充放电时间和电压,充电装置由电容组成,用于存储和释放电能,充电装置连接电极,电极由纯铜制成,带有螺纹,可通过螺母固定于固定装置,同时夹紧加热管内的导电碳源,通过夹紧程度控制电阻;

8、加热管由石英制成,管内装有导电碳源,放电系统放电时,电流通过导电碳源产生焦耳热,热量通过热传递至反应管和沉积管内;

9、反应管由石英制成,管口两侧装有导电堵头,导电堵头由纯铜制成,连接电极,对管内混合碳源和硅源具有辅助焦耳加热作用,管壁正上方开有一排若干圆台形小孔,管内反应物受热反应并升华成气态,通过小孔进入沉积管进行沉积;

10、沉积管由石英制成,管口两侧装有绝缘堵头,绝缘堵头由玻璃纤维制成,用于固定反应管和沉积管,同时防止反应气体逃逸,管壁内涂有催化剂,反应生成物气体进入沉积管后附着在管壁内沉积生成产物。

11、一种闪蒸焦耳热法同时制备石墨烯及碳化硅纳米线的一体化设备及方法,包括以下步骤:

12、步骤一:选择合适的导电碳源,对导电碳源进行前处理,制成粉末状填充至加热管内,通过电极压紧;

13、步骤二:选择合适的碳源和硅源,对两者进行前处理,制成粉末状并按固定比例均匀混合填充至反应管内下半层,保证反应管管壁小孔位于正上方,塞入导电堵头和绝缘堵头分别封闭反应管和沉积管;

14、步骤三:将加热管、反应管、沉积管通过电极固定至固定装置,通过电路监测装置测量电极两端电阻,中央控制系统设定合适放电参数,将固定装置放置于真空箱内并置于红外测温仪下方,关闭真空箱箱门和阀门,控制放电系统充电;

15、步骤四:打开真空泵的阀门和电源开关进行抽真空操作,观察真空箱上真空压力表的示数,在气压值到达要求范围后关闭真空泵阀门和电源开关;

16、步骤五:由中央控制系统向放电系统传输放电命令,先对加热管进行短时间高压放电,再对加热管进行间歇性短时间低压放电;

17、步骤六:放电过程中检测系统的红外测温仪实时记录热源处的温度分布,将测量情况实时记录并传输至中央控制系统,中央控制系统实时监测反应温度给出相应的反馈:检测到热源位置温度未达到反应区间时,向放电系统输出指令,增大放电电压,检测到温度超出反应区间时,减小放电电压,使热源位置温度回到设定区间内;

18、步骤七:中央控制系统记录并整理检测系统反应数据,通过真空箱箱门观察口观察反应情况,根据情况重复步骤五;

19、步骤八:打开真空箱阀门完成泄压,打开真空箱箱门,通过滑轨分离固定装置支架取出加热管和反应管,收集得到沉积管内生成物,拆卸导电堵头和绝缘堵头,收集得到反应管内产物。

20、本发明对于现有技术,至少具备如下优点及效果:

21、本发明利用焦耳加热的原理进行加热,能够在短时间内将温度升高至反应温度,且具有较高的热效率,在能够实现均匀加热的同时减少了热量在传导过程中的损失;

22、本发明通过分离加热区与反应区解决了非高导电前驱体不便采用焦耳加热技术的问题,可以同时制备两种不同的纳米材料;

23、本发明通过分层管设计使反应产物在沉积区生长,相较于传统气相沉积法对设备要求不高,不需要长期高温加热,能耗成本低;

24、本发明具有结构简单、易于制造的特点,可以按需对其进行较低成本的改装,替换原料制备其他纳米材料,同时技术手段简便易行,操作简单适合自动化、规模化,相对于现有技术具有突出的实质性进步。

- 还没有人留言评论。精彩留言会获得点赞!