多孔碳微球材料、硅碳复合材料及其制备方法和应用与流程

本发明涉及一种多孔碳微球材料、硅碳复合材料及其制备方法和应用。

背景技术:

1、在锂离子电池技术迅速发展的背景下,负极材料的性能成为制约电池能量密度提升的关键因素。硅因其极高的理论容量被认为是理想的负极材料,然而其在充放电过程中的显著体积膨胀会导致材料破裂和循环稳定性差。为了解决这一问题,多孔碳材料因其优异的导电性、化学稳定性以及可调节的孔隙结构而被视为改善硅基负极性能的有效途径。多孔碳不仅能作为稳定的缓冲框架适应硅的体积变化,还能提供更多的活性位点和通道,从而提高电子和离子的传输效率。通过将硅与多孔碳复合,可以有效减轻硅颗粒的应力集中,抑制材料的粉碎,显著提升复合材料的结构稳定性和循环寿命。因此,多孔碳在硅碳负极材料中的应用,不仅有助于提高电池的能量密度,还对实现长循环寿命的锂离子电池具有重要意义。未来的研究将继续优化多孔碳的孔隙结构和制备方法,以进一步提升硅碳负极的综合性能,满足日益增长的高能量密度电池需求。

2、中国专利cn118206115b公开了一种高性能沥青基多孔碳材料及其制备方法,通过煤沥青和碳纳米管混合制备前驱体,随后进行预处理、粉碎,添加石墨烯并干燥,预氧化处理,以及碳化和活化处理得到最终产品。该方法虽然解决了沥青预氧化不完全的问题,提高了碳化产率,但所制备得到的多孔碳材料微孔孔容占比较高,易造成孔道堵塞,不利于化学气相沉积过程中硅源气体的深度沉积。中国专利cn116314734a公开了一种硅碳复合材料的制备方法、硅碳复合材料及其应用。该方法包括对石墨纸进行水蒸气活化和co2活化,制备改性石墨纸材料,然后在微波反应腔中,通过微波作用下通入硅烷气体和碳源气体,得到硅碳复合材料。该制备方法未借助催化剂,规避了因催化剂引入而导致的杂质问题。但受限于活化前驱体形貌及结构,所得活化材料的各向同性不足,这种结构特性限制了材料在抑制硅基材料充放电过程中体积膨胀方面的性能,可能导致材料在循环过程中发生粉化现象,影响电池的循环稳定性和使用寿命。

技术实现思路

1、本发明旨在解决上述方案存在的问题,提供一种多孔碳微球材料、硅碳复合材料及其制备方法和应用。本发明制备的多孔碳微球具有一系列可调节的物理化学特性、高度发达的孔隙结构、高介孔率以及较佳的机械强度,进一步应用于锂离子电池时可使其具有低极片膨胀率、高首次库伦效率和优异的循环稳定性等特性。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明提供了一种多孔碳微球的制备方法,其包括如下步骤:

4、s1:将聚合物、溶剂与导电炭黑混合,得前驱体溶液;

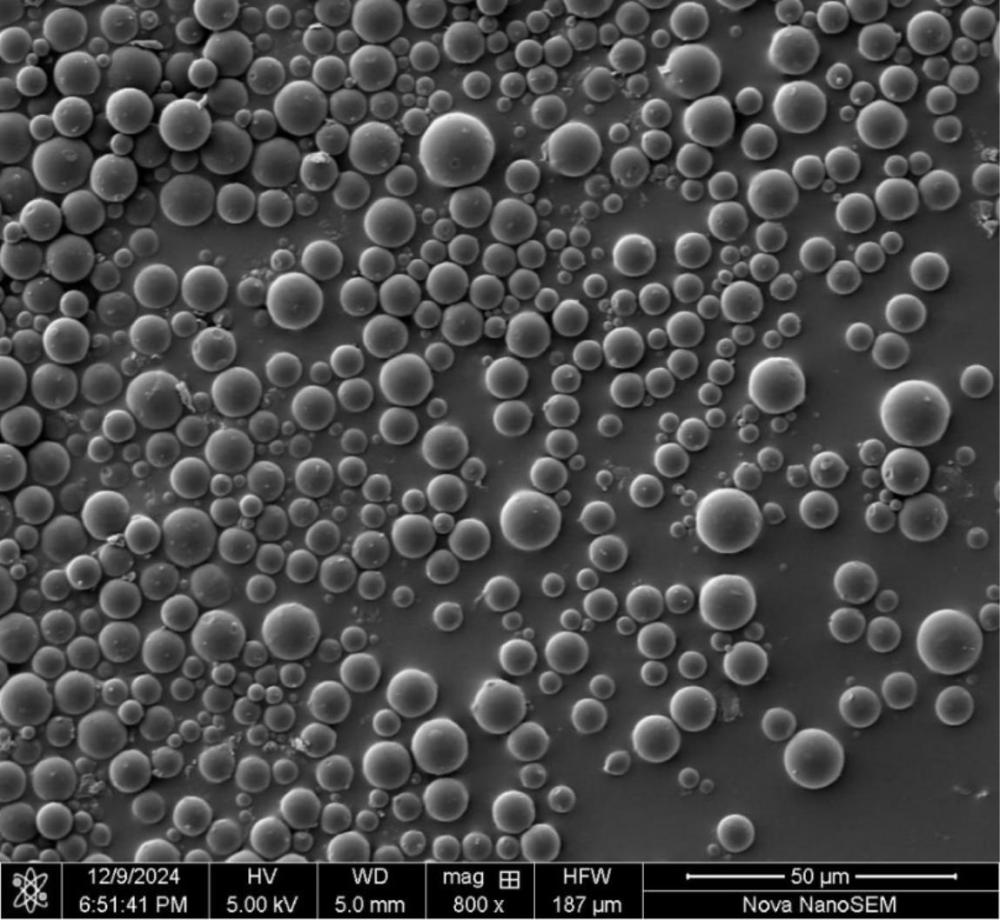

5、s2:采用静电喷雾法将所述前驱体溶液制备为碳微球前驱体材料;

6、s3:将所述碳微球前驱体材料依次进行预氧化、热处理,得球形碳材料;

7、s4:将所述球形碳材料进行超临界水热活化,经后处理,得多孔碳微球材料;

8、所述活化的温度为300~600℃;所述活化的压力为15~30 mpa;所述活化的时间为0.5~1 h。

9、本发明中,步骤s1中,所述聚合物可包括聚合物a和聚合物b;所述聚合物a和所述聚合物b为不同的聚合物。

10、在一些优选的实施方式中,步骤s1中,所述聚合物a为聚苯乙烯、聚丙烯腈、聚多巴胺和聚(苯胺-吡咯)共聚物中的一种,例如:聚苯乙烯。

11、在上述方案中,所述聚苯乙烯的重均分子量较佳地为100000~200000 g/mol,更佳地为130000~170000 g/mol,例如:150000 g/mol。

12、在一些优选的实施方式中,步骤s1中,所述聚合物b为聚乙烯吡咯烷酮。

13、在上述方案中,所述聚乙烯吡咯烷酮的重均分子量较佳地为40000~100000 g/mol,更佳地为40000~70000 g/mol,例如:60000 g/mol。

14、在一些优选的实施方式中,步骤s1中,所述聚合物a、所述聚合物b和所述导电炭黑的质量比为(4~9):(4~9):(2~5),较佳地为:(5~7):(5~7):(2~4),例如:2:2:1或5:5:2。

15、在一些优选的实施方式中,步骤s1中,所述溶剂为n,n-二甲基甲酰胺。

16、在一些优选的实施方式中,步骤s1中,所述导电炭黑为科琴黑、乙炔黑和super p中的一种。

17、在一些优选的实施方式中,步骤s1中,所述聚合物溶液浓度为5~12 wt%,较佳地为:6~10 wt%,例如:6 wt%或8 wt%;所述聚合物溶液浓度为所述聚合物的质量总和占所述溶剂质量的百分比。

18、在一些优选的实施方式中,步骤s1中,所述混合的操作为将所述聚合物溶解于溶剂中,经磁力搅拌后形成均相的聚合物溶液,随后向所述聚合物溶液中添加所述导电炭黑,经超声分散后得到前驱体溶液。

19、在上述方案中,所述磁力搅拌的转速较佳地为200~350 rpm,例如:300 rpm;所述磁力搅拌的时间较佳地为2~6 h,例如:4 h。

20、在上述方案中,所述超声分散的时间较佳地为1~2 h。

21、在更一些优选的实施方式中,步骤s1中,所述混合的操作为将聚苯乙烯、聚乙烯吡咯烷酮溶解于n,n-二甲基甲酰胺中,经磁力搅拌后形成均相的聚合物溶液,随后向所述聚合物溶液中添加导电炭黑,经超声分散后得到前驱体溶液。

22、在一些优选的实施方式中,步骤s2中,所述采用静电喷雾法的操作为:将步骤s1制得的所述前驱体溶液注入注射器中,后将注射器固定于微量注射泵上,将高压电源正极连接注射器针头根部,接收极板连接地线,垂直于注射器径向并置于注射器正下方,调整设备参数进行静电喷雾,得到碳微球前驱体。

23、在上述方案中,步骤s2中,所述微量注射泵的推流速率较佳地为0.5~1.5 ml/h,例如:0.6 ml/h或0.8 ml/h;所述高压电源的电压较佳地为15~30 kv,例如:20 kv或22 kv;所述注射器尖端到所述接收极板的接受距离较佳地为12~18 cm,例如:16 cm。

24、本发明中,步骤s2中,所述静电喷雾法的操作环境温度可为20~30℃,环境湿度可为35%~55%。

25、在一些优选的实施方式中,步骤s3中,所述预氧化的操作为将步骤s2制得的所述碳微球前驱体材料干燥后,再转移至马弗炉中,在空气气氛下加热。

26、在上述方案中,步骤s3中,所述干燥的温度较佳地为90~160℃,例如:150℃;所述干燥的时间较佳地为18~36 h,例如:24 h。通过干燥以去除所述碳微球前驱体材料中未挥发溶剂。

27、在一些优选的实施方式中,步骤s3中,所述预氧化的升温速率为1~4℃/min,例如:2℃/min。

28、在一些优选的实施方式中,步骤s3中,所述预氧化的温度为150~280℃,较佳地为170~250℃。

29、在一些优选的实施方式中,步骤s3中,所述预氧化的时间为2~6 h,较佳地为2~4h。所述预氧化的时间为升至所述预氧化的温度之后恒温保温的时间。

30、本发明中,在预氧化处理过程中碳微球前驱体材料的交联度增加,从而能够减缓后续高温碳化过程中小分子的快速脱除,提高目标产物的碳产率。

31、在一些优选的实施方式中,步骤s3中,所述热处理在惰性气氛中进行,所述惰性气氛为氮气和氩气中的至少一种或两种,例如:氮气。

32、在一些优选的实施方式中,步骤s3中,所述热处理在管式气氛炉中进行。

33、在一些优选的实施方式中,步骤s3中,所述热处理的升温速率为5~7℃/min。

34、在一些优选的实施方式中,步骤s3中,所述热处理的温度为500~1200℃,较佳地为600~1000℃,例如:900℃。

35、在一些优选的实施方式中,步骤s3中,所述热处理的时间为1~3 h,例如:2 h。所述热处理的时间为升至所述热处理的温度之后恒温保温的时间。

36、本发明中,步骤s3中,所述球形碳材料的粒径可为d50<10 μm,d90<20 μm。

37、在一些优选的实施方式中,步骤s4中,所述超临界水热活化的操作为将步骤s3中制得的所述球形碳材料转入超临界水活化反应器中,先调节预热器至指定温度,后在超临界水活化反应器设定温度和压力下进行水热活化,得活化材料。

38、在一些优选的实施方式中,步骤s4中,所述超临界水热活化采用的水为去离子水、超纯水和蒸馏水中的一种,较佳地为去离子水。

39、在一些优选的实施方式中,步骤s4中,所述超临界水热活化的预热温度为100~200℃,例如:150℃。

40、在一些优选的实施方式中,步骤s4中,所述超临界水热活化的升压速率为0.8~1.2mpa/min,例如:1 mpa/min。

41、在一些优选的实施方式中,步骤s4中,所述超临界水热活化的压力为15~30 mpa,例如:20 mpa 或25 mpa。

42、在一些优选的实施方式中,步骤s4中,所述超临界水热活化的升温速率为25~35℃/min,例如:30℃/min。

43、在一些优选的实施方式中,步骤s4中,所述超临界水热活化的温度为300~600℃,例如:500℃。

44、在一些优选的实施方式中,步骤s4中,所述超临界水热活化的时间为30~60 min,例如:45 min。所述超临界水热活化的时间为升至所述超临界水热活化的温度之后恒温保温的时间。

45、在一些优选的实施方式中,步骤s4中,所述后处理的操作为将所述活化材料经洗涤、干燥后,得到多孔碳微球材料。

46、在一些更优选的实施方式中,步骤s4中,所述洗涤的操作为依次进行酸洗、碱洗和水洗。

47、在上述方案中,步骤s4中,所述酸洗的操作采用的酸溶液较佳地为盐酸、硫酸和硝酸中的一种,例如:盐酸。

48、在上述方案中,步骤s4中,所述酸洗的操作采用的酸溶液的浓度较佳地为5~30%,更佳地为10~20%。所述酸溶液的浓度为酸物质的质量占所述酸溶液的质量的百分比。

49、在本发明中,酸洗过程主要是对经超临界水热活化后的材料进行脱灰处理,进一步造孔,以提高产品吸附性能。然而过度酸洗会导致孔结构破坏,影响产品的力学性能和循环寿命。

50、在上述方案中,步骤s4中,所述碱洗的操作采用的碱溶液较佳地为氢氧化钠、氢氧化钾、碳酸钾中的一种,例如:氢氧化钠。

51、在上述方案中,步骤s4中,所述碱洗的操作采用的碱溶液的浓度较佳地为3~10%,例如:5%。所述碱溶液的浓度为碱物质的质量占所述碱溶液的质量的百分比。

52、在本发明中,碱洗过程主要是在于调节目标产物的ph值。

53、在上述方案中,步骤s4中,所述水洗的操作较佳地为将待洗物的ph值调节至6~8。

54、在上述方案中,步骤s4中,所述水洗的操作较佳地为采用纯水。

55、在一些更优选的实施方式中,步骤s4中,所述干燥的操作在空气、氮气和氩气气氛中的一种条件下进行,例如:空气。

56、在一些更优选的实施方式中,步骤s4中,所述干燥的温度较佳地为100~170℃,更佳地为100~150℃,例如:130℃。

57、在一些更优选的实施方式中,步骤s4中,所述干燥的时间较佳地为2~5 h,更佳地为2~4 h。

58、本发明中,所述多孔碳微球的碳化产率可为45%~60%,较佳地为45%~55%。所述碳化产率为步骤s3所得球形碳材料的质量占步骤s2所得碳微球前驱体材料的质量的百分比。

59、本发明提供了一种多孔碳微球,其采用如上所述的多孔碳微球的制备方法制得。

60、本发明提供了一种多孔碳微球,所述多孔碳微球的平均孔径为2~6 nm;所述多孔碳微球的介孔率为40%~80%;所述多孔碳微球的介孔孔容为0.2~0.8 cm3/g;所述多孔碳微球的微孔孔容为0.3~0.6 cm3/g;所述多孔碳微球的抗压强度为4.8~8.0 gpa。

61、本发明中,介孔率为所述多孔碳微球的介孔孔容占总孔容的百分比;总孔容为微孔孔容和介孔孔容的总和。

62、在一些优选的实施方案中,所述多孔碳微球的平均孔径为2~4 nm;所述多孔碳微球的介孔率为48%~65%;所述多孔碳微球的介孔孔容为0.3~0.6 cm3/g;所述多孔碳微球的微孔孔容为0.3~0.5 cm3/g;所述多孔碳微球的抗压强度为5.2~7.0 gpa。

63、在一些优选的实施方案中,所述多孔碳微球的比表面积为700~1500 m2/g,较佳地为1000~1400 m2/g;所述多孔碳微球的总孔容为0.4~1.3 cm3/g,较佳地为0.7~1.0 cm3/g;

64、在一些优选的实施方式中,所述多孔碳微球的d50<9 μm,较佳地为6.7~8.3 μm;所述多孔碳微球的d90<17 μm,较佳地为14.2~16.8 μm。

65、本发明提供了一种硅碳复合材料,其包括上述多孔碳微球和硅,所述硅富集在所述多孔碳微球的孔道内部。

66、在一些优选的实施方案中,所述硅碳复合材料中的所述硅的含量为45%~60%。所述硅的含量为其占所述硅碳复合材料的质量百分比。

67、本发明中,所述硅碳复合材料可采用本领域常规的制备方法,较佳地采用化学气相沉积的方式在所述多孔碳微球中沉积所述硅。

68、本发明提供了一种上述硅碳复合材料作为电极材料在锂离子电池中的应用。

69、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

70、本发明所用试剂和原料均市售可得。

71、本发明的积极进步效果在于:

72、(1)本发明制备的多孔碳微球材料具有一系列可调节的物理化学特性,如粒度分布、孔径大小、孔体积、介孔率和比表面积等,这些特性的优化进一步提高了材料的机械强度和后续电化学性能。通过精确控制制备过程,本发明的多孔碳微球不仅满足了高性能电池材料在多样化应用中的特定需求,也为相关应用领域的发展提供了新的思路和解决方案。

73、(2)本发明采用超临界水活化工艺,成功制备出具有高度发达孔隙结构的高介孔率的多孔碳微球,这种高介孔率的多孔结构不仅增强了材料的导电性能,而且提高了电解液的渗透性,为锂离子的快速传输提供了有效的通道,为锂离子电池的硅碳负极材料提供了高效的载体。此外,这种多孔结构还有助于缓冲硅在充放电过程中的体积膨胀,从而提高了电池的循环稳定性。

74、(3)本发明制备的多孔碳微球材料为材料提供了必要的力学性能,使其能够在电池充放电过程中保持结构的完整性。这种机械强度的优化有助于减少材料的磨损和破碎,延长了电池的使用寿命,并提高了电池的整体可靠性。

75、(4)本发明通过静电喷雾技术所制得的碳微球前驱体具备均匀的尺寸分布,确保材料在电池应用中的一致性和充放电性能,此外,导电炭黑的引入有利于提高碳基体的电导率。

76、(5)本发明的多孔碳微球在经过化学气相沉积技术嵌入硅材料后,制备的硅碳复合材料表现出了低极片膨胀率和高首次库伦效率,这些电化学性能的提升直接增强了电池的循环稳定性。

- 还没有人留言评论。精彩留言会获得点赞!