一种高流动性锂电单晶正极材料及其制备方法与流程

本发明涉及锂电材料,特别涉及一种高流动性锂电单晶正极材料及其制备方法。

背景技术:

1、随着社会的发展科技的进度,高能量密度、高安全性、长循环寿命已成为锂电池的核心诉求。除通过一些改性手段来修饰提升材料性能外,目前能兼顾上述核心诉求的一大途径为单晶化。

2、单晶化的优点:(1)结构稳定,不易出现微裂纹,晶体内部晶格缺陷少,利于锂离子的传输;(2)颗粒构造密实,内部排列取向一致,不存在晶界,可以抑制与电解液之间副反应,进而改善循环性能与安全性能,热稳定性也较好;(3)具有很强的抗体积收缩与膨胀的能力,机械强度、振实密度和压实密度都较高;(4)适合高电压场景,通过提高电压能提升一定的能量密度。

3、单晶化的缺点:(1)一次颗粒粒度大,离子传输路径更长,因此倍率性能较差;(2)加工需更高的温度、更多的烧结次数和更长的烧结时间,因此制造成本较高;(3)材料流动性差导致团聚和板结,影响制造、运输、存储以及客户端加工等环节。

4、针对单晶材料的流动性差问题进行剖析:单晶颗粒的流动性与粒子的形状不规则有尖端点、颗粒太小、表面粗糙、比表面积大、易吸湿等有关,加之颗粒之间的粘着力、摩擦力、范德华力、静电力等的复杂关系阻碍粒子的自由流动。

5、基于以上制备和使用中存在的问题,现有的解决方案主要通过:增大粒子大小、改变粒子形态、包覆分散剂或助流剂、降低材料水分、小包装分装、包装真空度降低、包装和存储环境湿度降低,合浆前端加大振动筛频率或人工分散等。本发明提供另一种改善单晶材料的流动性差的方法。

技术实现思路

1、发明的目的在于提供一种高流动性锂电单晶正极材料及其制备方法,解决了现有技术中单晶材料的流动性差的问题。

2、本发明是这样实现的,一种高流动性锂电单晶正极材料的制备方法,所述制备方法包括以下步骤:

3、步骤一、将前驱体、锂盐以及改性剂混合均匀,在含氧的气氛下升温至温度t1为750℃~850℃烧结,烧结时间为t1,得到预锂化中间体,将预锂化中间体转入温度t2为10℃以下的环境下骤冷,骤冷时间t2,得到过程样a;

4、步骤二、将过程样a放入温度t3的环境中分散同时喷洒球化剂,干燥处理,得到表面均匀包覆有球化剂的过程样b;

5、步骤三、在含氧的气氛下,将过程样b放入温度t4为850℃~1000℃环境中骤热煅烧结晶,煅烧时间为t3,冷却后得到单晶正极材料基体c;

6、步骤四、单晶正极材料基体c经过后处理,得到高流动性锂电单晶正极材料。

7、本发明控制预锂化过程的条件,实现锂与前驱体的初级融合以及控制初级颗粒粒径,使部分锂嵌入晶胞中实现一次颗粒的长大解体,部分锂与一次颗粒表面融合,用于后续颗粒二次生长和再结晶;然后高温骤冷至温度t2的环境中,使处于高温膨胀状态的预锂化中间体团聚体在低温下迅速收缩,颗粒之间产生内部应力,以实现团聚体的解聚,同时保留了预锂化的结晶状态;经过温度t3环境中的喷洒球化剂,实现解聚颗粒均匀包覆,再次骤热煅烧使一次颗粒晶胞体积迅速变大,实现嵌锂空间富裕同时一次颗粒表面融合的残锂可快速嵌入晶格中,使一次颗粒长大,生长的同时在球化剂的作用下,颗粒长成了高度球形状态,并且由于预锂化的锂盐已经分解完全并与单颗粒融合,在球化剂的隔离下,不会发生高温锂盐熔融在颗粒间隙中游走的情况,颗粒间的接触面积更少,粘黏更少,经高温再烧结的物料会更松散,板结降低;最后经过后处理得到高流动性锂电单晶正极材料。

8、本发明中,骤冷骤热的烧结模式,可以减少结晶过程中的副反应,使晶格缺陷更少。

9、本发明中,球化剂的目的是为了将不规则颗粒尖端棱角形貌修整成球形或类球形颗粒,使得材料颗粒圆润光滑而且具有更优的流动性,有利于进一步提高材料的压实密度,同时球化剂经再煅烧形成的均匀包覆层减少了表面的水分吸附。

10、本发明制备的单晶正极材料具有高圆润度的球形或类球形形貌、颗粒表面光滑、吸湿低、颗粒间的吸附力低、安息角小、流动性高,解决了单晶材料的团聚和板结问题,改善了制造、运输、存储以及客户端加工等环节。

11、本发明制备的单晶正极材料振实和压实高,晶体结构稳定且具有优异的电化学性能,高电压下安全稳定,比容量高,循环寿命长,能兼具高能量密度、高安全性、长循环寿命等特点。

12、本发明的进一步技术方案是:所述步骤一中,烧结时间t1为1h~6h,时间t2为0.5h~2h;所述步骤一中预锂化中间体为部分解体的由一次颗粒堆积的非球形团聚体,所述一次颗粒为直径1.5~2.5μm的小单晶颗粒。进一步保证预锂化过程实现锂与前驱体初级融合以及控制初级颗粒粒径,有利于后续颗粒的二次生长和结晶。

13、本发明的进一步技术方案是:所述步骤一中,前驱体为氧化物、氢氧化物、碳酸盐、有机酸盐中的至少一种,且所述前驱体中包含镍钴以及al、mn、ti中的零种、一种或多种;所述锂盐为含锂的氧化物、氢氧化物、碳酸盐、磷酸盐、硝酸盐、有机酸盐中的至少一种,所述改性剂为包含有效元素的氧化物、卤化物、碳酸盐、氢氧化物、磷化物、硼化物、有机化合物中的至少一种,所述有效元素为al、mn、ti、zr、nb、sr、w、b、zn、ta、tl、ga、v、sn、sb、mo、cs、rb、ru、in、ge中至少一种。

14、本发明的进一步技术方案是:锂盐选自氢氧化锂、氧化锂、氟化锂、碳酸锂、硝酸锂及乙酸锂中的至少一种。

15、本发明的进一步技术方案是:所述步骤一中,将前驱体、锂盐以及改性剂混合均匀,混料进入炉子一中煅烧,炉子一为箱式炉、辊道炉、推板炉、管式炉、回转炉中的任意一种;所述步骤三中,将过程样b放入炉子二中煅烧结晶,炉子二为箱式炉、辊道炉、推板炉中的任意一种;所述步骤一和步骤三中,含氧的气氛为干燥的空气或氧浓度不低于空气的气体,具体氧浓度根据材料组分进行调整。

16、所述步骤一中,预锂化烧结过程的目标温度为750℃~850℃,预锂化烧结时间为1~6h,得到的预锂化中间体为部分解体的由一次颗粒堆积的非球形团聚体,团聚体的一次颗粒直径在1.5~2.5μm,一次颗粒形貌为形状不规则的小单晶颗粒;所述步骤一中,骤冷温度为10℃以下,骤冷方式包括气冷、外部辅助液冷、冷冻中的一种或多种;所述骤冷处理如下:将高温状态的预锂化中间体迅速置于10℃以下的冷媒环境中降温,冷处理的时间为0.5~2h;冷却后的过程样a为解聚分散的一次颗粒状态,保留了预锂化中间体一次颗粒的粒径和形貌。

17、本发明的进一步技术方案是:所述步骤二中的温度t3为-10℃~200℃;干燥处理温度为100℃~250℃,干燥处理时间为1h~20h。

18、本发明的进一步技术方案是:所述步骤二中球化剂为包含有效元素的氧化物、卤化物、碳酸盐、氢氧化物、磷化物、硼化物、或有机化合物中的至少一种;所述有效元素为mg、si、ca、ba、fe、sc、y、la、ce、na、k中至少一种。

19、本发明的进一步技术方案是:所述步骤二中,过程样a投入回转炉中经转动分散,投入回转炉的物料体积不超过回转炉腔内有效体积的二分之一;回转炉转速根据实际需求调整;回转炉内的多方位喷洒系统叠加角度涵盖回转炉腔内有效体积,喷洒过程可为连续式或间歇式,喷头带有自清洁功能,喷洒介质可以是液体、气体、固体中的单介质或混合介质,喷洒介质的量、种类和喷洒过程的时间由球化剂的性质、设计量以及回转炉中物料混合均匀度决定。

20、球化剂由喷洒系统的喷洒介质带入;球化剂若为不溶性固体,其粒径需低于100nm;球化剂的作用是使一次颗粒在步骤三煅烧过程中实现球化。

21、所述步骤二中,过程样b为分散的一次颗粒状态,保留了过程样a一次颗粒的粒径和形貌,且一次颗粒表面包覆有均匀的包覆物,包覆物的形态由球化剂的性质决定。

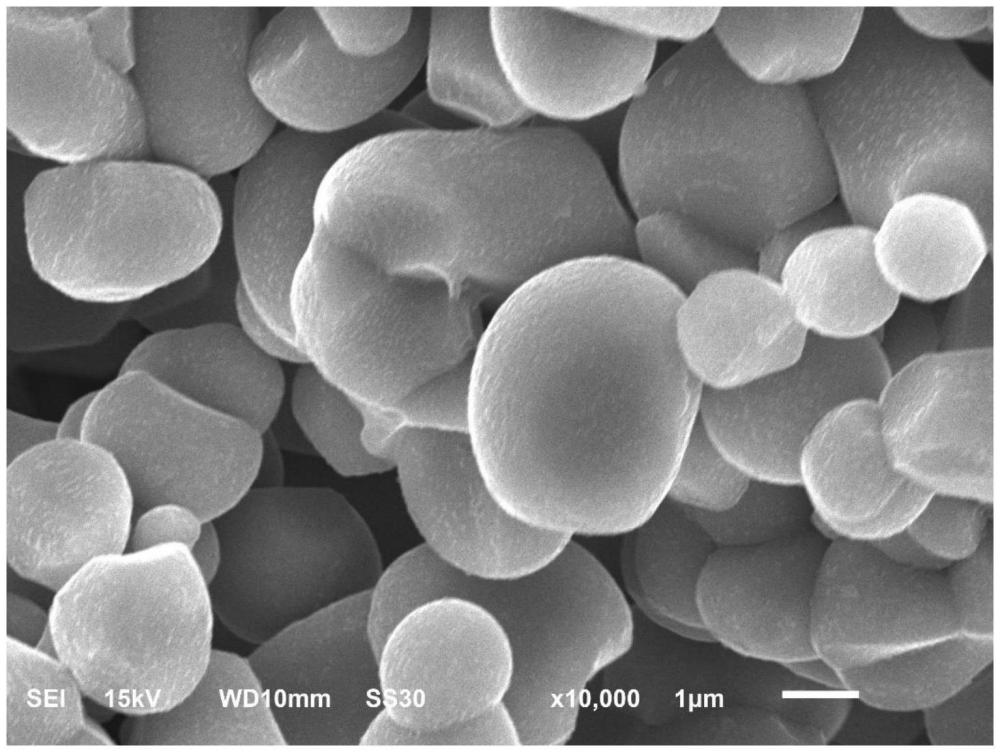

22、本发明的进一步技术方案是:所述步骤三中,煅烧结晶时间t3为2h~24h。所述步骤三中,目标温度二为850℃~1000℃,煅烧结晶时间为2h~24h;进入目标温区为骤热过程没有升温缓冲段;得到的单晶正极材料基体c单颗粒子具有高圆润度的球形或类球形单晶形貌、表面光滑或全覆盖均匀包覆膜,单颗粒子粒度为2.0~4.5μm。

23、本发明的进一步技术方案是:所述步骤四中后处理步骤包括:单晶正极材料基体c经过破碎、气粉后,批混、筛分、除磁后再除静电,得到单晶正极材料基体c。

24、本发明的进一步技术方案是:所述步骤四中,破碎、气粉参数根据基体c的状态调整;所述二次包覆烧结或不包覆由材料类型和使用途径决定,根据对材料的用途决定是否包覆;若需要二次包覆烧结,则包覆所用包覆剂可为含al、mg、k、ti、nb、w、b、mo、si、ca、ba、c、fe中至少一种元素的氧化物、碳酸盐、氢氧化物、磷化物、硼化物、卤化物或有机化合物中的至少一种,包覆剂可为液体和/或固体和/或气体中的任意状态,包覆方式由包覆剂状态决定,若含不溶性固体时,其粒径需低于100nm,包覆剂中部分物质还可起抗结剂的作用;若需要二次包覆烧结,烧结窑炉可为箱式炉、辊道炉、推板炉、管式炉、回转炉中的任意一种,烧结气氛分为含氧气氛和不含氧气氛,烧结温度为150℃~750℃,烧结时间为1h~20h,烧结后的粉碎方式可为机械破碎和/或过筛网筛分;预成品d具有高圆润度的球形或类球形单晶形貌可为单颗粒或10颗以内单颗粒聚集体,表面光滑,吸湿低,休止角小于40°,粒度d50为2.0~6.5μm。

25、本发明材料在包装前经除静电装置目的在于消除材料因在破碎、气粉、批混、筛分等过程中颗粒间碰撞摩擦导致的静电附着力,提高材料的流动性,减少包装后的材料在存储、运输中的软团聚情况。除静电装置可为离子消除器或高压发生器;除静电后得到的单晶正极材料成品e即为本发明的高流动性锂电单晶正极材料,休止角小于40°,粒度d50为2.0~6.5μm。

26、本发明的进一步技术方案是:所述步骤四中后处理步骤包括:单晶正极材料基体c经过破碎、气粉后,在经过二次包覆烧结,批混、筛分、除磁后再除静电,得到单晶正极材料基体c。

27、本发明的进一步技术方案是:所述二次包覆的包覆剂为包含有效元素的氧化物、碳酸盐、氢氧化物、磷化物、硼化物、卤化物、有机化合物中的至少一种,所述有效元素为al、mg、k、ti、nb、w、b、mo、si、ca、ba、c、fe中至少一种,二次烧结温度为150℃~750℃,烧结时间为1h~20h。

28、在本发明中,所述骤冷为没有经过降温过程,直接进入目标温度;所述骤热为没有经过升温过程,直接进入目标温度。

29、本发明还提供一种高流动性锂电单晶正极材料,由本发明所述的制备方法得到,所述正极材料的化学式为:li1+nnixcoymzamo2+w,其中,-0.5≤n≤0.5,0.2≤x<1,0≤y≤0.4,0≤z≤2,0≤m≤0.01,-0.5≤w≤2;m为al、mn、ti中的零种、一种或多种;a为al、mn、mg、ti、fe、zr、y、ca、nb、sr、sc、w、b、ba、zn、ce、ta、tl、ga、la、v、sn、sb、si、mo、cs、rb、ru、in、ge、k、na、c、h、f、cl、p中的零种、一种或多种;所述高流动性锂电单晶正极材料的休止角小于40°,粒度d50为2.0~6.5μm。

30、本发明的进一步技术方案是:改性剂有效元素的摩尔数符合本发明化学式中m的范围,改性剂的m范围为0.0005~0.005;球化剂有效元素的摩尔数符合本发明化学式中m的范围,球化剂的m范围为0.0005~0.005;包覆剂有效元素的摩尔数符合本发明化学式中m的范围,包覆剂的m范围优选为0.0005~0.004,锂源的锂元素的摩尔数符合本发明化学式中1+n的范围,锂元素摩尔数范围为0.5~1.5,前驱体有效元素的摩尔数符合本发明化学式中x、y、z的范围,前驱体有效元素摩尔数范围为0.2~3.4。

31、本发明的有益效果:1、本发明提供一种高流动性锂电单晶正极材料的制备方法,解决现有技术中单晶材料的流动性差问题以及该问题带来的制造和使用问题,并通过修饰手段提高材料性能。所述高流动性锂电单晶正极材料包括高圆润度的球形或类球形形貌、单颗粒子表面光滑、吸湿低、颗粒间的吸附力低、休止角小、流动性高,解决了单晶材料的团聚和板结问题,改善了制造、运输、存储以及客户端加工等环节;

32、2、本发明控制预锂化过程实现锂与前驱体初级融合、控制初级颗粒粒径,经高温骤冷实现颗粒解聚,采用回转炉及定制的喷洒系统实现解聚颗粒均匀包覆,再次骤热煅烧实现一次颗粒球化生长,最后经定制的除静电装置消除颗粒间静电附着力,得到高流动性锂电单晶正极材料;本发明预锂化的作用是为了使部分锂嵌入晶胞中实现一次颗粒的长大解体,部分锂与一次颗粒表面融合,用于后续颗粒二次生长和再结晶;本发明骤冷处理的目的是为了使处于高温膨胀状态的预锂化中间体团聚体在低温下迅速收缩,颗粒之间产生内部应力,以实现团聚体的解聚,同时保留了预锂化的结晶状态。

33、3、本发明采用煅烧加喷洒系统是为了使一次颗粒均匀包上球化剂并在生产线中实现承上启下的连续作业,减少生产断点过程;球化剂的目的是为了将不规则颗粒尖端棱角形貌修整成球形或类球形颗粒,使得材料颗粒圆润光滑而且具有更优的流动性,有利于进一步提高材料的压实密度,同时球化剂经再煅烧形成的均匀包覆层减少了表面的水分吸附。

34、4、本发明再次骤热煅烧未经升温过程直接进入目标温度t4的目的是迅速的升温使一次颗粒晶胞体积迅速变大嵌锂空间富裕同时一次颗粒表面融合的残锂可快速嵌入晶格中使一次颗粒长大,生长的同时在球化剂的作用下,颗粒长成了高度球形状态,并且由于预锂化的锂盐已经分解完全并与单颗粒融合,在球化剂的隔离下,不会发生高温锂盐熔融在颗粒间隙中游走的情况,颗粒间的接触面积更少,粘黏更少,经高温再烧结的物料会更松散,板结降低;另外,骤冷骤热的烧结模式,可以减少结晶过程中的副反应,使晶格缺陷更少。

35、5、本发明材料在包装前经除静电装置目的在于消除材料因在破碎、气粉、批混、筛分等过程中颗粒间碰撞摩擦导致的静电附着力,提高材料的流动性,减少包装后的材料在存储、运输中的软团聚情况。

36、6、本发明制备的单晶正极材料振实和压实高,晶体结构稳定且具有优异的电化学性能,高电压下安全稳定,比容量高,循环寿命长,能兼具高能量密度、高安全性、长循环寿命等特点。

- 还没有人留言评论。精彩留言会获得点赞!