一种耐火混凝土及其制备方法与流程

本发明属于混凝土,具体涉及一种耐火混凝土及其制备方法。

背景技术:

1、混凝土是全世界用量最多的人造材料,同时也是最为重要的建筑结构用材料;随着工业的快速发展,高温、高压和高腐蚀环境下的建筑和设备越来越普遍,对混凝土提出了新的要求,尤其是耐火性能;

2、耐火混凝土,是耐火集料、粉料和胶结料加水或其他液体配制不经煅烧而直接使用的不定形耐火材料,也称耐火灌注材料,耐火混凝土为不烧制品,生产工艺简单,节省能源,适宜于机械化施工,主要用于冶金、石油、化工、建筑材料、机械等工业窑炉中;

3、在火灾的高温作用下,混凝土材料各方面性质的改变使得构件和结构内部发生应力重分布,从而降低结构构件的性能,危及整体结构的安全;火灾下,随着温度的升高,混凝土内的材料成分会因高温发生反应而变化,从而直接影响混凝土的力学性能和热工性能,因此,耐火混凝土在具备较好的耐火性能的同时,还应该保证较好的机械性能。

4、中国专利cn109665782a,公开了一种具有高耐火性的纤维复合混凝土及其制备方法,具体公开了混凝土包括硅酸盐水泥、天然油石、明胶纤维、脂肪酰柠檬酸酯、改性聚己内酯纤维、甲基硅醇钠、聚氧化烯烷基醚硫酸酯、丙烯酸-丙烯酸酯共聚物、三聚磷酸钠、柠檬酸-壳聚糖、亚乙基双硬脂酰胺、碳酸钙晶须、醋酸乙烯脂、乙烯基聚硅氧烷、二氧化硅微粉、甲基丙烯酸、十六烷基三甲基溴化铵、过硫酸铵、碳化锰、石英玻璃粉、纳米氧化钛憎水剂成分;该专利主要是通过控制纤维的添加量和对纤维进行改性,提高混凝土的耐火性,同时与其他酸酯和憎水剂混合,结合天然油石等成分,使得混凝土应力集中分散均匀,避免混凝土爆裂;但是该专利制得的耐火混凝土,抗渗水性能差,并且耐腐蚀性不佳。

5、因此急需研制一种耐火混凝土及其制备方法。

技术实现思路

1、为了解决现有技术存在的技术问题,本发明提供了一种耐火混凝土及其制备方法,该种混凝土耐火性能好,机械性能佳,抗渗水性能优异,耐腐蚀性能优异。

2、针对上述技术问题,本发明采取以下技术方案:

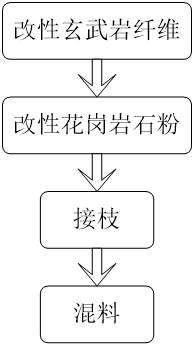

3、一种耐火混凝土的制备方法,包括改性玄武岩纤维、改性花岗岩石粉、接枝以及混料步骤,具体如下:

4、1.改性玄武岩纤维

5、(1)预处理

6、将玄武岩纤维置于等离子体装置中进行等离子体处理,控制真空度为2.8-3.2pa,处理温度为166-173℃,处理时间为6.3-6.7min,处理功率为324-332w,处理结束后,置于乙醇溶液中,加入聚乙二醇硬脂酸酯、聚乙二醇单月桂酸酯,以0.6-1.0℃/min速率升温至53-60℃,搅拌28-32min,过滤干燥后,制得预处理玄武岩纤维;

7、所述玄武岩纤维的长度为1.0-1.4mm,直径为3.8-4.2μm;

8、所述乙醇溶液的质量浓度为33-37%;

9、所述玄武岩纤维、乙醇溶液、聚乙二醇硬脂酸酯、聚乙二醇单月桂酸酯的质量比为9.5-10.4:85-90:1.0-1.4:0.8-1.2;

10、(2)羧基化

11、将预处理玄武岩纤维置于乙醇溶液中,搅拌均匀后,加入羧化剂进行超声处理,超声时间为18-23min,超声功率为110-120w,超声频率为23-28khz,超声温度为40-44℃,超声处理结束后,进行预冷处理,预冷时间为9.8-10.3h,预冷温度为-26~-22℃,预冷结束后进行冷冻处理,冷冻时间为22-24h,预冷温度为-43~-36℃,预冷结束后,制得改性玄武岩纤维;

12、所述乙醇溶液的质量浓度为34-36%;

13、所述预处理玄武岩纤维、乙醇溶液、羧化剂的质量比为7.4-8.0:90-96:1.4-1.7;

14、所述羧化剂为柠檬酸和水杨酸的混合物,所述柠檬酸和水杨酸的质量比为1.1-1.3:1.4-1.6。

15、2.改性花岗岩石粉

16、将花岗岩石粉置于乙醇溶液中,加入十二酸山梨醇酯、聚氧乙烯山梨醇酐单月桂酸酯进行搅拌,搅拌温度为46-50℃,搅拌均匀后,加入苏氨酸,进行球磨处理,球磨时间为26-30min,球磨转速为114-125rpm,球料比为3-5:1,球磨结束后,经过滤干燥,制得改性花岗岩石粉;

17、所述花岗岩石粉的粒径为135-145nm;

18、所述乙醇溶液的质量浓度为45-50%;

19、所述花岗岩石粉、乙醇溶液、十二酸山梨醇酯、聚氧乙烯山梨醇酐单月桂酸酯、苏氨酸的质量比为8.3-8.7:90-97:1.0-1.2:1.1-1.5:4.5-4.9。

20、3.接枝

21、向n,n-二甲基甲酰胺中加入改性玄武岩纤维,搅拌均匀后加入n,n-羰基二咪唑,通入氮气,升温至56-60℃,搅拌反应3.0-3.5h,搅拌反应结束后,加入改性花岗岩石粉,以1.8-2.2℃/min速率升温至85-88℃,再次进行搅拌反应,反应时间为7.8-8.3h,反应结束后,洗涤干燥,制得花岗岩石粉包覆玄武岩纤维;

22、所述n,n-二甲基甲酰胺、改性玄武岩纤维、n,n-羰基二咪唑、改性花岗岩石粉的质量比为1760-1830:4.1-4.4:0.16-0.20:10.3-10.6。

23、4.混料

24、向去离子水中加入花岗岩碎石、p.o42.5普通硅酸盐水泥、粉煤灰、花岗岩石粉包覆玄武岩纤维、碳酸钙晶须,进行搅拌,搅拌转速为435-461rpm,搅拌均匀后加入聚羧酸减水剂、助剂、聚氧乙烯烷基酰醇胺、羧甲基纤维素继续搅拌,搅拌温度为83-87℃,搅拌均匀后,冷却至室温后,制得耐火混凝土;

25、所述花岗岩碎石的粒径为5.2-5.6mm,堆积密度为1710-1716kg/m3;

26、所述粉煤灰,烧失量≤3.0%,45μm筛余量≤12%,含水率≤1.0%;

27、所述去离子水、花岗岩碎石、p.o42.5普通硅酸盐水泥、粉煤灰、花岗岩石粉包覆玄武岩纤维、碳酸钙晶须、聚羧酸减水剂、助剂、聚氧乙烯烷基酰醇胺、羧甲基纤维素的质量比为16-18:93-97:46-50:68-73:35-38:10-13:2.0-2.4:7.3-7.5:2.4-2.6:1.7-2.0;

28、所述助剂的制备方法为,将石墨置于28-32wt%乙醇溶液中,以1.3-1.7℃/min速率升温至53-57℃,加入丙三醇和石蜡,搅拌均匀后,加入明胶进行均质处理,均质时间为4-6min,均质压力为3.0-3.4mpa,均质处理结束后,干燥制得助剂;

29、所述石墨的粒径为95-110nm;

30、所述石墨、乙醇溶液、丙三醇、石蜡、明胶的质量比为11-13:45-50:0.6-0.8:1.3-1.5:1.1-1.3。

31、一种耐火混凝土,由上述制备方法制得。

32、与现有技术相比,本发明取得了以下有益效果:

33、1.本发明,将玄武岩纤维先是进行预处理,其中的等离子体处理使得玄武岩纤维表面出现明显的刻蚀,增加了比表面积,结合聚乙二醇硬脂酸酯、聚乙二醇单月桂酸酯成分,提高了玄武岩纤维的表面活性,增强了分散性能,然后经过羧化剂的处理,羧化剂的羟基与预处理玄武岩纤维的羟基成氢键,使得玄武岩纤维的表面含有羧基基团;然后才用苏氨酸对花岗岩石粉进行处理,苏氨酸的羟基、羧基与花岗岩石粉进行键合,使得花岗岩石粉表面富含氨基基团,然后采用改性玄武岩纤维与改性花岗岩石粉进行酰基化反应,通过酰胺键将花岗岩石粉接枝在玄武岩纤维的表面,二者结合力强,结构均匀,并且在混凝土体系中的分散性能好,抗渗透性佳,性质稳定,并且保证了混凝土的体积稳定性,然后采用石墨制备助剂,石墨具有较好的抗渗、耐火以及耐腐蚀性能,其中的丙三醇主要是提高分散性能,减少团聚,石蜡、明胶随着温度的升高,熔化之后可以增加混凝土内部的粘结性,还可以防止混凝土内部的热量传递,制得的助剂与其他成分混合均匀,并且石墨可以与花岗岩石粉包覆玄武岩纤维的羧基、羟基、酰胺基团等进行结合,其与其他成分混合均匀,制得的混凝土的均质性好,性质稳定,抗渗性好,耐火性佳,耐腐蚀性能优异,体积热稳定性强;

34、2.本发明,制得的耐火混凝土,抗压强度为75.9-77.8mpa,抗折强度为13.0-13.7mpa;

35、3.本发明,制得的耐火混凝土,置于30wt%的氯化钠溶液中浸泡24h,然后置于30wt%氢氧化钠溶液中浸泡24h,再置于110℃下干燥24h,最后在400℃下灼烧4h,测得抗压强度为71.3-74.2mpa,抗折强度为12.3-13.1mpa;

36、4.本发明,制得的耐火混凝土,置于30wt%的氯化钠溶液中浸泡24h,然后置于30wt%氢氧化钠溶液中浸泡24h,再置于110℃下干燥24h,最后在800℃下灼烧4h,测得抗压强度为69.9-72.5mpa,抗折强度为12.1-12.9mpa;

37、5.本发明,制得的耐火混凝土,体积稳定性好,将耐火混凝土置于110℃下干燥24h,然后置于1200℃下烧结,测得线收缩率为0.21-0.27%;

38、6.本发明,制得的耐火混凝土,抗渗水性好,未出现渗水的最大静水压为0.95-1.04mpa。

- 还没有人留言评论。精彩留言会获得点赞!