一种垃圾焚烧炉用刚玉莫来石氮化硅砖及其制备方法与流程

一、:本发明属于耐火材料,具体涉及一种垃圾焚烧炉用刚玉莫来石氮化硅砖及其制备方法。

背景技术

0、二、

背景技术:

1、垃圾焚烧炉通常需要使用耐火材料来保护炉体结构免受高温和胱碱等腐蚀性气体的侵蚀。选择适当的耐火材料对于垃圾焚烧炉的寿命和提高其性能非常重要。

2、当焚烧的垃圾为不同组成的非均匀性混合物时,其类型、数量和热值方面也有很大不同。为此,内衬的物理和化学性能应适应操作期间不同阶段的要求。垃圾焚烧炉的工作温度一般不超过1200℃,但复杂的工作环境(如气体的侵蚀、垃圾在高温移动过程中对炉体内部的磨损和冲击)要求采用性能较好的耐火材料内衬,而且需求量也将不断增加。

3、垃圾焚烧炉中,废弃物的投入和落下对炉体内部都有磨损和冲击,要求耐火材料具有良好的耐磨性和强度。废弃物在高温下会产生腐蚀性气体,因此耐火材料还需具备耐蚀性。焚烧炉内的温度波动较大,要求耐火材料具有良好的抗热震性。另外,考虑材料的环保性和经济性,同时要求耐火材料具有良好的环保节能型。

技术实现思路

0、三、

技术实现要素:

1、本发明要解决的技术问题是:针对垃圾焚烧炉对所用耐火材料各方面性能的综合要求,本发明提供一种具有高耐磨性、抗侵蚀性、良好热震稳定性等特点的垃圾焚烧炉用刚玉莫来石氮化硅砖及其制备方法。利用本发明技术方案制备所得垃圾焚烧炉用刚玉莫来石氮化硅砖,具有高耐磨性、抗侵蚀性、良好的热震稳定性等特点;同时,本发明刚玉莫来石氮化硅砖体积密度较小,可以替代一部分目前普遍使用的铝铬砖,更加经济,并且可以减少三价铬变成六价铬对环境的污染,有利于环保。

2、为了解决上述问题,本发明采取的技术方案是:

3、本发明提供一种垃圾焚烧炉用刚玉莫来石氮化硅砖,以重量百分含量表示,所述刚玉莫来石氮化硅砖主要由骨料和粉料组成,所述骨料由原料5~3mm的致密刚玉6~10%、3~1mm的致密刚玉18~22%、1~0mm的致密刚玉14~18%、3~1mm的高纯莫来石12~16%和1~0mm的高纯莫来石8~12%组成,所述粉料由原料<0.088mm的致密刚玉18~22%、<0.088mm的高纯莫来石4~8%和粒度325目的氮化硅4~8%组成;另外,加入占骨料和粉料总重量3~4%的结合剂。

4、根据上述的垃圾焚烧炉用刚玉莫来石氮化硅砖,所述致密刚玉中al2o3含量≥98.5%、sio2含量≤0.5%。

5、根据上述的垃圾焚烧炉用刚玉莫来石氮化硅砖,所述高纯莫来石中al2o3含量≥70%、sio2含量≤28%。

6、根据上述的垃圾焚烧炉用刚玉莫来石氮化硅砖,所述氮化硅中si3n4含量≥99%。

7、根据上述的垃圾焚烧炉用刚玉莫来石氮化硅砖,所述结合剂为亚硫酸盐纸浆废液,其比重为1.24~1.28。

8、另外,提供一种垃圾焚烧炉用刚玉莫来石氮化硅砖的制备方法,所述制备方法包括以下步骤:

9、a、混料:首先按照上述刚玉莫来石氮化硅砖的配比比例称取各种原料,将称取的骨料加入混炼机中混合(混合时间为1~2分钟),接着加入结合剂再继续混炼(混炼时间为2~3分钟),然后加入粉料继续混炼(混炼时间为5~10分钟),得到混合物料;

10、b、成型:将所得混合物料采用压力机压制成型为砖坯;

11、c、干燥:将所得砖坯进行干燥;

12、d、将干燥后所得砖坯置于高温隧道窑中进行烧成,烧成后进行冷却,冷却后得到产品垃圾焚烧炉用刚玉莫来石氮化硅砖。

13、根据上述的垃圾焚烧炉用刚玉莫来石氮化硅砖的制备方法,步骤b中所述压制成型时,控制压力机的压力为630~1000吨;所得砖坯的体积密度控制为2.92~2.95g/cm3。

14、根据上述的垃圾焚烧炉用刚玉莫来石氮化硅砖的制备方法,步骤c中所述干燥时采用干燥器,干燥器的温度控制为110~130℃,干燥后砖坯中残余水分≤0.5%。

15、根据上述的垃圾焚烧炉用刚玉莫来石氮化硅砖的制备方法,步骤d中所述烧成时,烧成温度为1600~1630℃,烧成温度下保温时间为4~6h。

16、本发明的积极有益效果:

17、1、本发明刚玉莫来石氮化硅砖配料组成中,加入的si3n4细粉,因为氮化硅质地坚硬,属于高硬度耐火材料,具有较高的机械强度、较强的耐磨性能,能够提高制品的耐磨性能,很好的抵抗废弃物的投入和落下对炉体内部的磨损和冲击。其次,氮化硅的抗氧化性能好,抗酸和碱侵蚀性能也很强,比较适合垃圾焚烧炉复杂的气氛环境。另外,si3n4的膨胀系数较低,不易产生热应力,具有优良的抗热震稳定性能,适合在高温下长期使用。

18、2、本发明刚玉莫来石氮化硅砖配料组成中,加入了致密刚玉,因为致密刚玉的硬度比较大,能够提高产品的耐磨性。同时加入高韧性耐火材料高纯莫来石,莫来石的独特层状结构能有效填充刚玉颗粒间的间隙,增强材料整体的致密性,从而减少裂纹与孔隙,提升强度和稳定性。其次,莫来石与刚玉之间形成的坚固界面,大大增强了材料的界面稳定性,有效抵御界面裂纹的生成。再者,莫来石具有较低的热膨胀系数,能与刚玉的高热膨胀系数形成良好的互补,吸收部分热膨胀应力,降低热膨胀带来的内应力,进而减少破裂风险。最后,通过莫来石的加入,可以精准调控刚玉砖的热导率,减缓热传导速度,有效减轻热震应力的积累与传播,从而全面提升刚玉莫来石氮化硅砖的抗热震性能,并且刚玉莫来石相具有一定的抗碱侵蚀和一氧化碳侵蚀性能。因而,本发明制备所得产品具有良好的抗热震稳定性能、抗化学侵蚀性能、抗磨损性能以及抗气氛变化性能等优点,适用范围更广,应用于垃圾焚烧炉不同炉型、不同组分的非均匀性垃圾混合物均能发挥其优良特性。

19、3、采用本发明技术方案制备所得刚玉莫来石氮化硅砖,其体积密度小,并且不含铬,能够有效的减少六价铬对环境的污染、有利于环保;并且具有很好的经济性。

20、4、利用本发明技术方案制备所得垃圾焚烧炉用刚玉莫来石氮化硅砖的相关性能参数详见表1。

21、表1本发明产品垃圾焚烧炉用刚玉莫来石氮化硅砖相关性能检测数据

22、 检测项目 标准值 体积密度(g/cm3) 2.92-2.95 显气孔率(%) 17-19 常温耐压强度(mpa) >100 荷重软化温度(℃) >1700 热震稳定性(1100℃水冷·次) >25 <![cdata[耐磨性(cm<sup>3</sup>)]]> <3

23、综上所述,利用本发明技术方案制备所得刚玉莫来石氮化硅砖的体积密度小、强度高、耐磨性好、抗侵蚀性能优良、热震稳定性能良好,环保节能,完全能够满足垃圾焚烧炉的不同环境使用。

24、四、具体实施方式:

25、以下结合实施例进一步阐述本发明,但并不限制本发明技术方案保护的范围。

26、以下实施例中,采用的致密刚玉中al2o3含量≥98.5%、sio2含量≤0.5%;高纯莫来石中al2o3含量≥70%、sio2含量≤28%;氮化硅中si3n4含量≥99%;结合剂为亚硫酸盐纸浆废液,其比重为1.24~1.28。

27、实施例1:

28、本发明垃圾焚烧炉用刚玉莫来石氮化硅砖,以重量百分含量表示,由骨料和粉料组成,所述骨料由原料5~3mm的致密刚玉8%、3~1mm的致密刚玉20%、1~0mm的致密刚玉16%、3~1mm的高纯莫来石14%和1~0mm的高纯莫来石10%组成,所述粉料由原料<0.088mm的致密刚玉20%、<0.088mm的高纯莫来石6%和粒度325目的氮化硅6%组成;另外,加入占骨料和粉料总重量3.5%的结合剂亚硫酸盐纸浆废液。

29、实施例2:

30、本发明垃圾焚烧炉用刚玉莫来石氮化硅砖,以重量百分含量表示,由骨料和粉料组成,所述骨料由原料5~3mm的致密刚玉7%、3~1mm的致密刚玉21%、1~0mm的致密刚玉15%、3~1mm的高纯莫来石13%和1~0mm的高纯莫来石11%组成,所述粉料由原料<0.088mm的致密刚玉21%、<0.088mm的高纯莫来石5%和粒度325目的氮化硅7%组成;另外,加入占骨料和粉料总重量3.5%的结合剂亚硫酸盐纸浆废液。

31、实施例3:

32、本发明垃圾焚烧炉用刚玉莫来石氮化硅砖,以重量百分含量表示,由骨料和粉料组成,所述骨料由原料5~3mm的致密刚玉10%、3~1mm的致密刚玉18%、1~0mm的致密刚玉17%、3~1mm的高纯莫来石15%和1~0mm的高纯莫来石11%组成,所述粉料由原料<0.088mm的致密刚玉19%、<0.088mm的高纯莫来石5%和粒度325目的氮化硅5%组成;另外,加入占骨料和粉料总重量3.5%的结合剂亚硫酸盐纸浆废液。

33、实施例4:

34、本发明垃圾焚烧炉用刚玉莫来石氮化硅砖,以重量百分含量表示,由骨料和粉料组成,所述骨料由原料5~3mm的致密刚玉6%、3~1mm的致密刚玉22%、1~0mm的致密刚玉14%、3~1mm的高纯莫来石16%和1~0mm的高纯莫来石8%组成,所述粉料由原料<0.088mm的致密刚玉22%、<0.088mm的高纯莫来石5%和粒度325目的氮化硅7%组成;另外,加入占骨料和粉料总重量3.5%的结合剂亚硫酸盐纸浆废液。

35、本发明实施例1~4所述垃圾焚烧炉用刚玉莫来石氮化硅砖的制备方法,其详细步骤如下:

36、a、混料:首先按照实施例1~4任一所述刚玉莫来石氮化硅砖的配比比例称取各种原料,将称取的骨料加入混练机中混合2分钟,接着加入结合剂再继续混炼3分钟,然后加入粉料继续混练6分钟,得到混合物料;

37、b、成型:将所得混合物料采用压力机压制成型为砖坯,控制压力机的压力为650~700吨,所得砖坯的体积密度为2.92~2.95g/cm3;

38、c、干燥:将所得砖坯置于干燥器中进行干燥,干燥器的温度控制为110~130℃,干燥后砖坯中残余水分≤0.5%;

39、d、将干燥后所得砖坯置于高温隧道窑中进行烧成,烧成温度为1600~1630℃,烧成温度下保温时间为6h,烧成后进行冷却,冷却后得到产品垃圾焚烧炉用刚玉莫来石氮化硅砖。

40、对比例1:

41、一种垃圾焚烧炉用刚玉莫来石氮化硅砖,以重量百分含量表示,原料组成为:

42、骨料组成:5~3mm的致密刚玉8%、3~1mm的致密刚玉20%、1~0mm的致密刚玉26%和3~1mm的高纯莫来石14%;

43、粉料组成:<0.088mm的致密刚玉20%、<0.088mm的高纯莫来石6%和粒度325目的氮化硅6%;

44、另外,加入占上述所有原料总重量3.5%的结合剂亚硫酸盐纸浆废液。

45、对比例1原料组成中,不加入1~0mm的高纯莫来石。

46、对比例2:

47、一种垃圾焚烧炉用刚玉莫来石氮化硅砖,以重量百分含量表示,原料组成为:

48、骨料组成:5~3mm的致密刚玉8%、3~1mm的致密刚玉34%、1~0mm的致密刚玉16%和1~0mm的高纯莫来石10%;

49、粉料组成:<0.088mm的致密刚玉20%、<0.088mm的高纯莫来石6%和粒度325目的氮化硅6%;

50、另外,加入占上述所有原料总重量3.5%的结合剂亚硫酸盐纸浆废液。

51、对比例2原料组成中,不加入3~1mm的高纯莫来石。

52、对比例3:

53、一种垃圾焚烧炉用刚玉莫来石氮化硅砖,以重量百分含量表示,原料组成为:

54、骨料组成:5~3mm的致密刚玉8%、3~1mm的致密刚玉20%、1~0mm的致密刚玉16%、3~1mm的高纯莫来石14%和1~0mm的高纯莫来石10%;

55、粉料组成:<0.088mm的致密刚玉26%和<0.088mm的高纯莫来石6%;

56、另外,加入占上述所有原料总重量3.5%的结合剂亚硫酸盐纸浆废液。

57、对比例3原料组成中,不加入325目的氮化硅。

58、对比例1~3所述垃圾焚烧炉用刚玉莫来石氮化硅砖的制备方法,与本发明实施例1~4的制备方法相同。

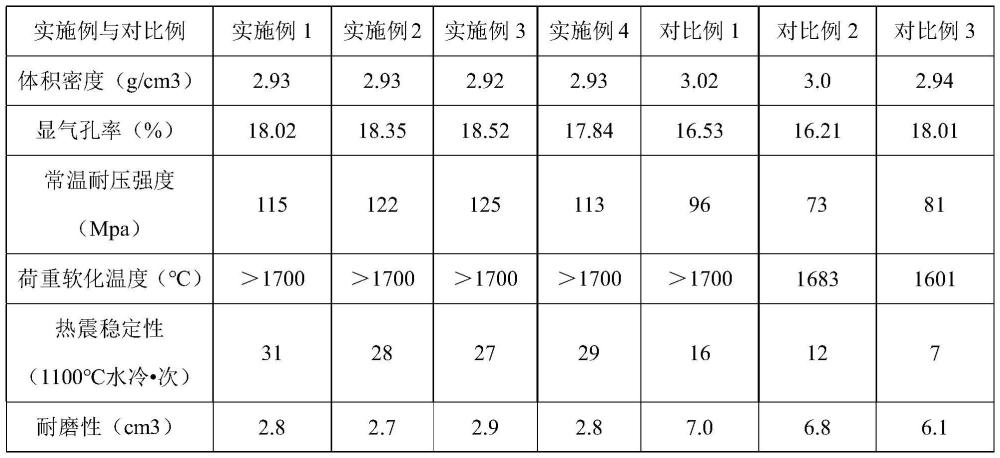

59、本发明实施例1~4和对比例1~3制备所得产品的相关性能数据对比情况详见表2。

60、表2本发明实施例1~4和对比例1~3制备所得产品的相关性能数据

61、

62、由表2中本发明实施例和对比例制备所得刚玉莫来石氮化硅产品的相关性能检测数据可以看出:利用本发明技术方案制备所得刚玉莫来石氮化硅砖体积密度小、强度高、耐磨性好、抗侵蚀性能优良、热震稳定性能良好、环保节能,完全能够满足垃圾焚烧炉的不同环境使用。

- 还没有人留言评论。精彩留言会获得点赞!