一种钢渣-矿渣高效粉磨制备工艺的制作方法

本技术涉及环保胶凝材料领域,更具体地说,它涉及一种钢渣-矿渣高效粉磨制备工艺。

背景技术:

1、随着现代工业的快速发展,钢铁和有色金属冶炼等行业产生了大量的固体废弃物,其中钢渣和矿渣是最为常见且数量庞大的两类工业废渣。这些钢渣和矿渣的堆积不仅占用大量土地资源,还对周边土壤、水体和空气环境造成潜在威胁,引发一系列环境问题,如土地污染、地下水污染以及扬尘污染等。

2、传统上,钢渣和矿渣的处理方式较为粗放,多以填埋或堆放为主,仅有少量被低附加值利用,资源利用率极低。然而,近年来,随着人们环保意识的不断提高以及可持续发展理念的深入人心,工业固废的资源化利用成为研究热点。钢渣和矿渣中含有丰富的硅、钙、铝等元素,具有潜在的胶凝活性,若能将其有效转化为胶凝材料,不仅可以解决环境问题,还能创造可观的经济效益,实现资源的循环利用。

3、但在钢渣的胶凝化利用过程中,目前面临着诸多技术问题。首先,钢渣的易磨性差,钢渣中富含铁氧化合物,这些铁氧化合物使得钢渣的硬度显著增加,与其他常规物料相比,在采用传统球磨机进行粉磨作业时,钢渣颗粒难以被有效破碎和细化。其次,当粉磨后的钢渣在后续的使用过程中,由于其中的钙、镁等元素在水化反应时会形成水化产物如ca2+、mg2+相关化合物,这些水化产物在反应过程中会发生体积膨胀现象。这种体积膨胀会在混凝土或其他以钢渣为原料的建筑材料内部产生内应力,随着时间的推移,可能导致材料结构出现裂缝、变形等不良现象,严重影响建筑材料的长期性能和稳定性。

技术实现思路

1、为了解决上述问题,本技术提供一种钢渣-矿渣高效粉磨制备工艺。

2、本技术提供的一种钢渣-矿渣高效粉磨制备工艺采用如下的技术方案:

3、一种钢渣-矿渣高效粉磨制备工艺,包括以下步骤:

4、将钢渣与矿渣按质量比4:(6-7)混合,得到钢渣-矿渣混合物;

5、以立磨设备将钢渣-矿渣混合物进行研磨处理,转速设置在20-30转/分钟,压力为8-12mpa,通风量为3000-5000m3/h,将钢渣-矿渣混合物的粒径研磨至0.5-1mm,完成粗磨;

6、以球磨设备对完成粗磨后的钢渣-矿渣混合物进行研磨,球磨设备中球料比控制在(4-6):1,转速设置在15-25转/分钟,向球磨设备中加入助磨剂,助磨剂的添加量为钢渣和矿渣总质量的1-5%,钢渣-矿渣混合物研磨至粒径10-50μm,完成细磨,得到钢渣-矿渣复合胶凝材料。

7、通过采用上述技术方案,通过特定比例混合钢渣与矿渣,利用矿渣相对较好的易磨性以及其与钢渣在胶凝性能上的互补性,改善整体物料的可磨性并优化复合胶凝材料的性能。立磨设备进行粗磨可以高效地将混合物粒径初步减小到0.5-1mm,其合理的转速、压力和通风量设置能够在保证研磨效果的同时降低能耗。球磨设备进行细磨进一步将粒径细化到10-50μm,使其在建筑材料应用中能更好地发挥作用,如提高混凝土的强度和耐久性。

8、可选的,所述助磨剂包括聚乙二醇、三乙醇胺、丙三醇、新戊二醇中的一种或多种。

9、通过采用上述技术方案,这些有机胺类和醇类物质具有良好的表面活性。它们能够吸附在钢渣-矿渣颗粒表面,降低颗粒的表面能,减少颗粒之间的团聚现象,使颗粒在研磨过程中更容易被研磨介质作用而破碎细化。同时,助磨剂在颗粒表面形成的吸附层可以起到一定的润滑作用,降低研磨过程中的摩擦力,提高研磨效率,有助于解决钢渣易磨性差的问题,减少研磨时间和能耗,并且能使最终复合胶凝材料的粒度分布更加均匀,进而提升其胶凝性能的稳定性。

10、可选的,所述助磨剂包括三乙醇胺磷酸酯20-30%、聚乙二醇15-25%、木质素磺酸钠10-15%、硬脂酸钠5-10%、硅酸钠3-8%、钛酸四丁酯2-5%、聚丙烯酸钠盐10-15%,其余为水。

11、通过采用上述技术方案,三乙醇胺磷酸酯具有良好的表面活性和金属离子络合能力,能与钢渣中的铁氧化合物等金属离子络合,降低颗粒内部化学键力,同时吸附在颗粒表面降低表面能,促进颗粒破碎和细化。聚乙二醇形成润滑膜降低摩擦力,减少能量损耗并防止颗粒团聚。木质素磺酸钠增强助磨剂体系在水中的分散性,赋予颗粒负电荷产生静电斥力阻止团聚。硬脂酸钠作为润滑剂进一步降低摩擦系数并形成胶体包裹颗粒起到隔离分散作用。硅酸钠与钢渣活性成分反应生成低熔点高流动性硅酸盐物质,带动内部颗粒破碎细化并改善表面性质。钛酸四丁酯水解形成纳米二氧化钛薄膜增强颗粒硬度和耐磨性并可能影响水化产物结晶形态和生长过程。聚丙烯酸钠盐维持助磨剂体系稳定性和分散性。综合起来,该助磨剂配方能显著提高钢渣-矿渣的研磨效率,改善颗粒特性,有利于复合胶凝材料胶凝性能的提升和长期稳定性。

12、可选的,所述球磨过程中采用的研磨球的直径分别为60mm、40mm、20mm,所述直径为60mm、40mm、20mm的研磨球的数量比为1:2:3。

13、通过采用上述技术方案,大直径(60mm)的研磨球在球磨过程中主要负责对粗颗粒进行强力冲击,利用其较大的质量和动能将较大的钢渣-矿渣团聚体或粗颗粒破碎成较小的颗粒。中直径(40mm)研磨球在大球初步破碎的基础上,进一步对颗粒进行研磨和细化,通过与颗粒的碰撞以及在球与球、球与筒体衬板之间的滚动和摩擦过程中改善颗粒的形状和表面性质。小直径(20mm)研磨球则能够填充到大球和中球之间的空隙中,对已经比较细小的颗粒进行精细研磨,高频次的碰撞和摩擦使颗粒粒径能够达到10-50μm的目标范围,并且使颗粒的粒度分布更加均匀,提高了球磨的效率和效果,有利于后续复合胶凝材料胶凝性能的发挥。

14、可选的,所述钢渣-矿渣复合胶凝材料中还加入缓凝剂,所述缓凝剂添加量为钢渣-矿渣复合胶凝材料质量的0.5-2%。

15、通过采用上述技术方案,缓凝剂的加入可以调节钢渣-矿渣复合胶凝材料的水化反应进程。缓凝剂可以使水化热释放更加均匀,减少因水化热集中导致的温度应力裂缝风险。在钢渣胶凝化利用中,通过控制水化反应速率,为材料内部结构的形成提供更有利的条件,从而提高材料的长期性能和稳定性,避免因水化反应过快导致的结构缺陷。

16、可选的,所述缓凝剂包括葡萄糖酸钠30-40%、柠檬酸三钠20-30%、偏高岭土15-25%、硅灰10-20%、氨基三亚甲基膦酸5-10%。

17、通过采用上述技术方案,葡萄糖酸钠和柠檬酸三钠能与钢渣中的钙离子等金属离子形成稳定络合物,延缓水泥基材料的水化进程,降低溶液中游离钙离子浓度,减慢水化反应速率,减少水化热集中释放。偏高岭土和硅灰具有高火山灰活性,能与钢渣水化产物反应,消耗氢氧化钙等,减少因氢氧化钙结晶生长导致的体积膨胀,同时填充孔隙结构提高材料密实度,改善微观结构。氨基三亚甲基膦酸与金属离子形成螯合物协同增强缓凝效果,并影响水化产物结晶形态和生长过程,减少不均匀体积变化和内应力产生。这种缓凝剂配方有效解决了钢渣水化产物体积膨胀导致材料结构出现裂缝、变形等问题,提高了以钢渣-矿渣复合胶凝材料为基础的建筑材料的长期性能和稳定性。

18、可选的,所述钢渣与矿渣混合前还需进行预处理,所述预处理步骤为:

19、将钢渣装入密封保温容器中,并将钢渣加热至350-450℃,向容器中喷水与钢渣接触产生水蒸汽,容器内蒸汽压力保持为0.4-0.5mpa,保温18-24h,保温完成后冷却,取出钢渣并烘干。

20、通过采用上述技术方案,将钢渣加热到一定温度后喷水产生蒸汽并保温,使钢渣中的游离氧化钙等成分与水蒸汽发生反应,游离氧化钙消解生成氢氧化钙,这个过程会使钢渣体积膨胀,内部结构变得疏松,从而降低钢渣的硬度,改善其易磨性,减少后续立磨和球磨过程中的能耗和设备磨损。同时,该预处理过程也能使钢渣中的一些不稳定矿物相发生转变,减少钢渣在后续使用过程中的体积膨胀等不良现象,有利于提高钢渣-矿渣复合胶凝材料的稳定性和质量,使其在建筑材料应用中能够更好地发挥胶凝作用并保持长期性能。

21、可选的,所述喷水的具体方法为:取钢渣总质量3-6%的水,在20-30min内匀速喷洒在钢渣表面,每次喷水后间隔10-15min。

22、通过采用上述技术方案,按照特定质量比例和时间间隔喷水,能够保证水与钢渣均匀且充分地接触产生蒸汽。匀速喷洒使蒸汽产生过程相对稳定,避免因喷水过快或过慢导致蒸汽压力波动过大或反应不均匀。间隔时间让蒸汽有足够的时间在钢渣内部扩散和反应,使钢渣内部结构得到更均匀的破坏和改善,进一步提高钢渣预处理的效果,更好地降低钢渣硬度并优化其性能,为后续的混合、研磨以及胶凝材料的制备和应用奠定良好基础。

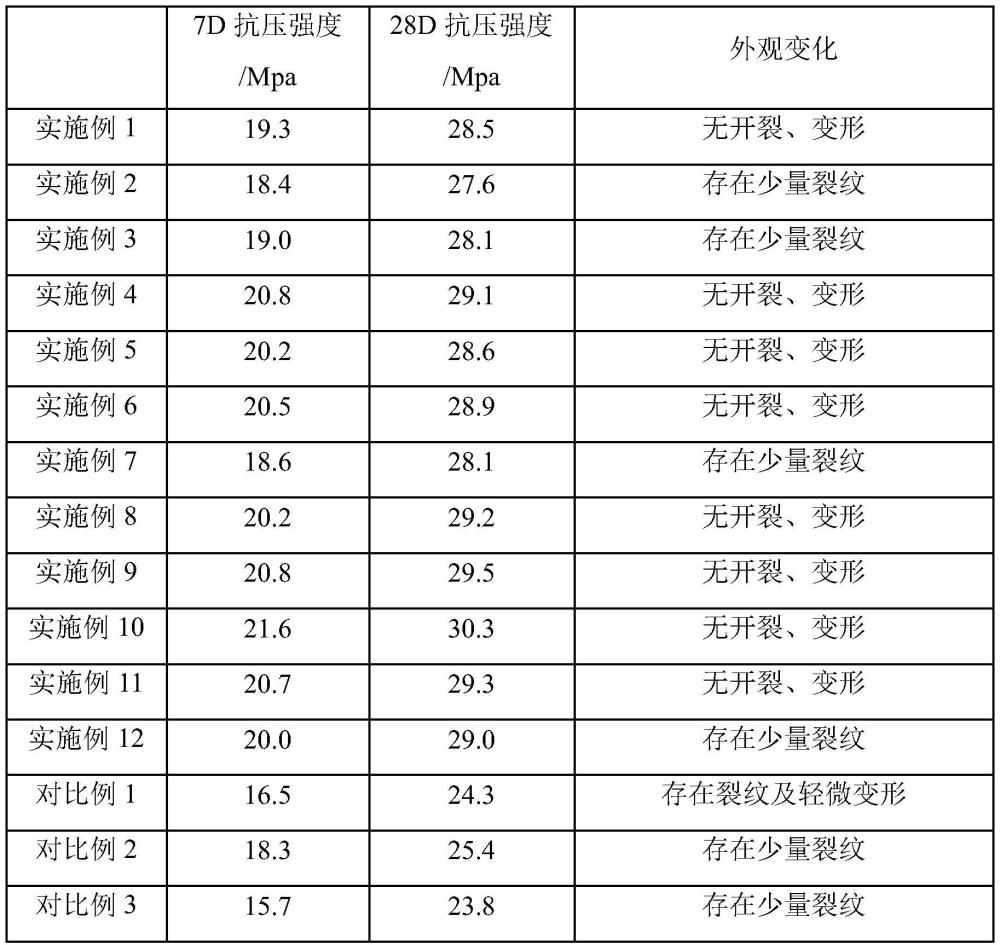

23、综上所述,本技术具有以下有益效果:

24、1、由于本技术通过4:(6-7)质量比混合钢渣与矿渣,凭借矿渣良好易磨性及与钢渣胶凝性能互补,显著改善整体物料可磨性并优化复合胶凝材料性能;通过立磨和球磨与助磨剂配合,所制得的复合胶凝材料应用于建筑领域时,可有效提升混凝土强度与耐久性等关键性能指标,为建筑材料的质量提升与资源综合利用提供有力支撑。

25、2、本技术中优选的助磨剂配方中,采用三乙醇胺磷酸酯借助表面活性与金属离子络合能力、聚乙二醇凭借润滑膜、木质素磺酸钠依靠增强分散性、硬脂酸钠通过降低摩擦系数并形成胶体、硅酸钠因与钢渣活性成分反应、钛酸四丁酯水解生成纳米薄膜以及聚丙烯酸钠盐维持体系稳定性,各成分协同作用,显著提升钢渣-矿渣研磨效率,优化颗粒特性,在增强复合胶凝材料胶凝性能的同时,有力保障其长期稳定性,为钢渣-矿渣高效利用及相关建筑材料品质提升奠定坚实基础。

26、3、本技术的方法,通过在钢渣-矿渣复合胶凝材料中添加占其质量0.5 -2%的缓凝剂,能够有效调控该复合胶凝材料的水化反应进程,促使水化热均匀释放,显著降低因水化热集中引发温度应力裂缝的风险,在钢渣胶凝化应用时,精准控制水化反应速率,为材料内部结构构建营造更优条件,有力提升材料长期性能与稳定性,有效规避因水化反应过快而产生的结构缺陷,保障建筑材料在使用过程中的可靠性与耐久性。

- 还没有人留言评论。精彩留言会获得点赞!