一种全水溶秸秆源黄腐酸颗粒肥制备方法及其产品与流程

本发明涉及一种肥料制备,具体涉及一种全水溶秸秆源黄腐酸颗粒肥制备方法及其产品。

背景技术:

1、在现代农业生产中,肥料对于提高作物产量和质量起着至关重要的作用。随着可持续农业理念的不断深入,人们对环保、高效且具有多种功能的肥料需求日益增长。黄腐酸肥料因其独特的生理活性和对土壤改良、作物生长促进等多方面的有益效果,已成为肥料研究与开发的热点之一。黄腐酸能够调节土壤酸碱度、增强土壤保水保肥能力、促进作物根系发育、提高作物对养分的吸收利用率以及增强作物的抗逆性等,在农业生产中有广泛的应用前景。

2、农作物秸秆是一种丰富的农业生物质资源。近年来,将秸秆转化为有价值的产品,尤其是肥料产品,成为解决秸秆处理难题和实现农业废弃物资源化利用的重要途径。其中,利用秸秆制备黄腐酸肥料具有显著的经济和环境效益。通过特定的生物或化学工艺处理秸秆,可以从中提取黄腐酸成分,进而加工成黄腐酸肥料。

3、目前,秸秆源黄腐酸颗粒肥生产技术主要有喷浆造粒、转鼓制粒、挤压造粒、硫化床喷雾干燥等制粒技术。然而这些技术都存在一定的局限性,如:喷浆造粒、转鼓制粒无法利用秸秆源黄腐酸生产全水溶颗粒肥,此类产品难以在设施农业(管灌、滴管)上使用;挤压造粒强度低、外形保质期短,容易粉化、板结;流化床喷雾干燥制粒投资大、产量低、加工成本高等。

4、因此,如何在低成本、高产能的前提上,实现了全水溶秸秆源黄腐酸颗粒肥的制备成为了当前该领域亟待解决的技术问题,这对于推动秸秆源黄腐酸肥料的大规模应用和农业可持续发展具有极为关键的意义。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种全水溶秸秆源黄腐酸颗粒肥的制备方法及其产品。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种全水溶秸秆源黄腐酸颗粒肥的制备方法,所述制备方法包括如下步骤:

4、将浓度为75-80wt%的秸秆源黄腐酸浓缩液与水溶性无机原料快速混料,膨化制粒,冷却干燥,得到所述全水溶秸秆源黄腐酸颗粒肥。

5、所述75-80wt%可以选择75wt%、75.5wt%、76wt%、76.5wt%、77wt%、77.5wt%、78wt%、78.5wt%、79wt%、79.5wt%、80wt%等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

6、本发明所涉及的全水溶秸秆源黄腐酸颗粒肥的制备方法创造性地采用浓度为75-80wt%的秸秆源黄腐酸浓缩液,并结合快速混料、膨化制粒技术,有效解决了目前以秸秆源黄腐酸为原料生产复合肥料的水溶性问题,实现了全水溶秸秆源黄腐酸颗粒肥的制备。同时本发明涉及的制备方法与传统生产工艺相比,简化了生产工艺,降低了生产过程中的能源消耗和原料浪费,从而直接降低了单位产品的生产成本。

7、秸秆源黄腐酸液体是以作物秸秆(如小麦秸秆、玉米秸秆、芦苇等)为原料制得,上游蒸发浓缩工艺决定了秸秆源黄腐酸液体的最佳蒸发浓度为50wt%左右,高于该数值则会大大提高生产成本和设备损耗。本发明创造性地对秸秆源黄腐酸液体原料进行二次浓缩,将秸秆源黄腐酸液体浓缩至75-80wt%,黄腐酸液体浓度的高低影响着混合物料最终含水量的大小,一旦超出临界值则无法生产。本发明通过将秸秆源黄腐酸液体浓缩至75-80wt%,能够提高秸秆源黄腐酸的添加量,进而提高了秸秆源黄腐酸颗粒肥的水溶性。

8、秸秆源黄腐酸具有分子量大、易吸潮、官能团较多等特性,多种物料混合随着时间的延长,会表现出不同的混合形态,比如:结块、析水等,快速混料技术能有效缩短混料时间,既能保证物料均匀和产品质量稳定性,又能保证物料在同种形态下进入到膨化制粒中。

9、优选地,所述水溶性无机原料包括水溶性氮肥、水溶性磷肥、水溶性钾肥、水溶性钙肥、水溶性镁肥、水溶性硫肥、水溶性铁肥或水溶性锌肥中的任意一种或至少两种的组合。

10、本发明可根据产品指标要求添加不同的水溶性无机原料,在此仅做列举。

11、优选地,所述快速混料在高速搅拌混合机中进行。

12、优选地,所述搅拌的速度在1500rpm以上,例如1500rpm、1600rpm、1700rpm、1800rpm、1900rpm、2000rpm、2100rpm、2200rpm、2300rpm、2400rpm、2500rpm等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

13、优选地,所述搅拌的时间在3min以下,例如3min、2.7min、2.5min、2.3min、2min、1.7min、1.5min、1.3min、1min、0.7min、0.5min等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

14、优选地,所述搅拌的温度在60℃以下,例如60℃、58℃、56℃、54℃、52℃、50℃、48℃、46℃、44℃、42℃、40℃、35℃、30℃等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

15、优选地,秸秆源黄腐酸浓缩液占总制备原料的10-30wt%,例如10wt%、12wt%、14wt%、16wt%、18wt%、20wt%、22wt%、24wt%、26wt%、28wt%、30wt%等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

16、一般的膨化制粒和挤压制粒中,秸秆源黄腐酸液体的添加量都比较少,基本低于10wt%,本发明创造性地通过大量添加秸秆源黄腐酸液体提高混合物料粘合度,使物料通过膨化制粒机时产生大量热量,秸秆源黄腐酸内的有机物质在高温下快速膨化,形成大量微孔,提高了颗粒水溶速度。

17、本发明还创造性地发现,秸秆源黄腐酸液体添加量的多少会直接影响成品秸秆源黄腐酸颗粒肥的产品质量和水溶速率。当秸秆源黄腐酸液体添加量过少时,物料不易成型,且没有膨化效果,颗粒水溶性、强度等指标大幅下降;当秸秆源黄腐酸液体添加量过多时,则会造成物料粘结成团,成品率降低,生产成本上升,不利于大规模生产。

18、优选地,所述膨化制粒进料温度为40-60℃,例如40℃、42℃、44℃、46℃、48℃、50℃、52℃、54℃、56℃、58℃、60℃等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

19、优选地,所述膨化制粒的机室温度为90-100℃,例如90℃、91℃、92℃、93℃、94℃、95℃、96℃、97℃、98℃、99℃、100℃等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

20、优选地,所述膨化制粒的出料时间为4-6s,例如4s、4.2s、4.4s、4.6s、4.8s、5s、5.2s、5.4s、5.6s、5.8s、6s等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

21、本发明发现膨化制粒过程中的温度、时间会影响生产工艺的成粒效果,即成品率。当温度过高时,会使物料发生碳化,进而影响秸秆源黄腐酸颗粒肥的水溶效果。

22、优选地,所述冷却干燥使用流化床干燥冷却机。

23、优选地,所述流化床干燥冷却机中干燥介质的温度为100-110℃,例如100℃、101℃、102℃、103℃、104℃、105℃、106℃、107℃、108℃、109℃、110℃等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

24、优选地,所述流化床干燥冷却机中冷却介质的温度为10-30℃,例如10℃、12℃、14℃、16℃、18℃、20℃、22℃、24℃、26℃、28℃、30℃等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

25、优选地,所述冷却干燥后秸秆源黄腐酸颗粒肥的含水量在3%以下,例如3%、3.7%、3.3%、2%、2.7%、2.3%、1%、0.7%、0.3%等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

26、优选地,所述冷却干燥后秸秆源黄腐酸颗粒肥的温度在40℃以下,例如40℃、37℃、35℃、33℃、30℃、27℃、25℃、23℃、20℃等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

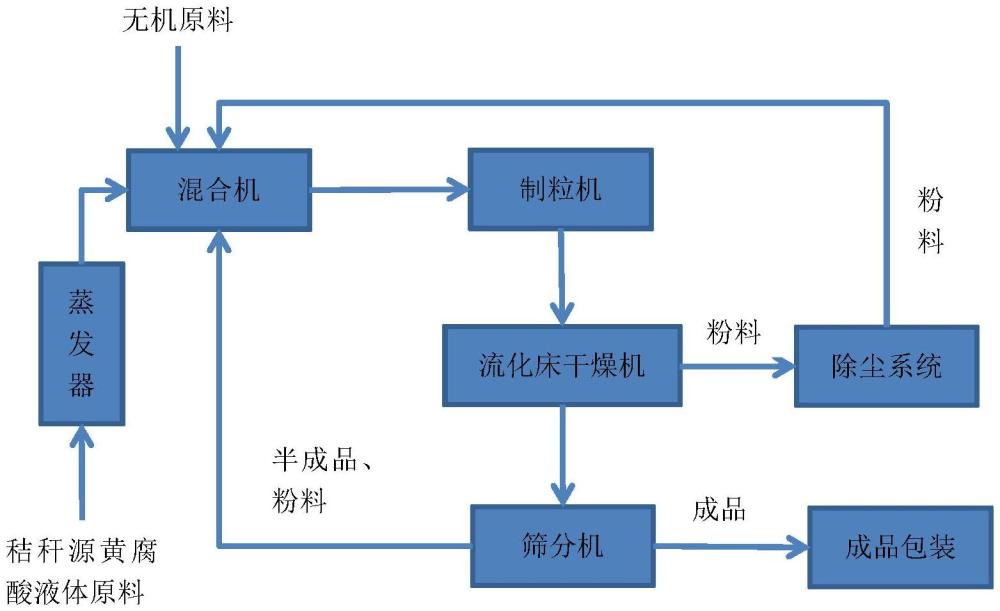

27、优选地,所述冷却干燥后进行筛分,不符合成品标准的重新投入混合机中,与秸秆源黄腐酸浓缩液和水溶性无机原料混合进入下一轮次的生产。

28、优选地,所述制备方法中还包括除尘系统,由通风管道连接在流化床干燥冷却机的风室顶部出风口。

29、优选地,通过除尘系统收集到的粉尘重新加入投料机中,与秸秆源黄腐酸浓缩液和水溶性无机原料混合进入下一轮次的生产。

30、本发明在制备工艺中加入除尘系统,一方面在流化床干燥冷却过程中会产生一些粉尘(部分未成型粉料),根据环保要求需要除尘系统处理后才能排空,另一方面,收集这些粉尘可以进行二次利用,以降低原料损耗。

31、第二方面,本发明提供根据第一方面所述的全水溶秸秆源黄腐酸颗粒肥的制备方法制得的全水溶秸秆源黄腐酸颗粒肥。

32、相对于现有技术,本发明具有以下有益效果:

33、本发明所涉及的全水溶秸秆源黄腐酸颗粒肥的制备方法创造性地将秸秆源黄腐酸液体原料浓缩至75-80wt%,并结合快速混料、膨化制粒技术,有效解决了目前以秸秆源黄腐酸为原料生产复合肥料的水溶性问题,实现了全水溶秸秆源黄腐酸颗粒肥的制备。同时本发明涉及的制备方法与传统生产工艺相比,简化了生产工艺,降低了生产过程中的能源消耗和原料浪费,从而直接降低了单位产品的生产成本。

- 还没有人留言评论。精彩留言会获得点赞!