一种双酚A的生产方法及装置与流程

一种双酚a的生产方法及装置

技术领域

[0001]

本发明涉及双酚a生产技术领域,具体涉及一种双酚a的生产方法及装置。

背景技术:

[0002]

双酚a是作为聚碳酸酯树脂、聚芳酯树脂等工程塑料、或者环氧树脂等的原料重要的化合物,近年其需求有逐渐增大的倾向。作为用于制备高品质的树脂的原料,要求高品质的双酚a。

[0003]

在以苯酚、丙酮为原料的双酚a制备工艺上,通过合成反应、真空脱水、结晶、过滤等单元操作,在得到4.4-双酚a的同时,得到含2.4-双酚a、三酚等杂质。为有效利用原料,结晶分离后的母液有部分循环回用,导致杂质在系统中累积。

[0004]

专利cn104379546a采用异构化将2,4-双酚a转化为4,4-双酚a,再通过催化分解处理无法回收的杂质。但所述方法在实际应用时,重质残渣排放量较大、碱分解操作能耗高等缺陷;特别是在排放重质残渣时,还有可利用物质的损耗,造成原料苯酚与丙酮消耗的上升、能源成本的增加。

技术实现要素:

[0005]

为了解决上述技术问题,本发明提供了一种有效降低装置中2,4-双酚a等杂质的含量,大大减少返回反应单元的杂质量,以及减少甚至取消重质残渣排放的双酚a的生产方法及装置。

[0006]

为了实现上述技术方案,本发明技术方案如下:

[0007]

一种双酚a的生产方法,包括:

[0008]

步骤a:在酸催化剂的存在下,将过量的苯酚与丙酮进行缩合反应,得到含有双酚a的反应混合液;

[0009]

步骤b:将由步骤a得到的反应混合液浓缩,得到浓缩液;

[0010]

步骤c:将由步骤b得到的浓缩液进行结晶后,再进行固液分离,固体成分为含有4,4-双酚a与苯酚的加合物,进一步分解去除苯酚得到双酚a;液体成分为母液i;

[0011]

步骤d:将由步骤c得到的所述母液i与环氧化合物反应,得到副产多元酚环氧树脂。

[0012]

下面对上述各步骤作进一步说明,步骤a中,所述双酚a的合成包括如下反应:苯酚与丙酮反应,生成双酚a的同时,还生成2,4-双酚a、三酚、四酚、色满等副产多元酚杂质的过程。

[0013]

步骤b的目的是将步骤a反应产物进行浓缩,浓缩过程中脱除低沸点的水,丙酮等物料。其中,丙酮可回收,回收后的丙酮可返回步骤a或作其他利用。

[0014]

步骤c中,所述结晶方法可选自本领域常规的结晶工艺,如悬浮结晶、降膜结晶、真空结晶、静态结晶、蒸发结晶等方法,或者两种或多种结晶方法的组合。结晶后产物通过固液分离,分离得到含有双酚a与苯酚的加合物的固体成分和母液i。所述固液分离步骤常用

的方法包括真空过滤、离心分离等;同时在操作中,通过洗涤液(苯酚或者采用后一级结晶、固液分离后的母液及洗后液对前一级固液分离的加合物滤饼进行洗涤)的洗涤操作可以进一步提高苯酚与4,4-双酚a加合物滤饼的纯度,降低杂质含量。作为一种选择,可以在去除固体成分中的苯酚时对其进行回收,回收后的苯酚可返回步骤a或作其他利用。

[0015]

本申请研究人员发现,双酚a生产过程中的杂质(副产多元酚杂质)可作为原料,制备多元酚环氧树脂,变废为宝的同时,可以减少或取消重质残渣的排放,降低能源消耗,进而设置了上述步骤d。

[0016]

作为优选,将步骤c得到的所述母液i浓缩为母液浓缩液,所述母液浓缩液中苯酚的含量低于7%,优选低于6%,进一步优选低于4%。

[0017]

进一步的,本发明发现,通过控制母液i中苯酚的含量,可以提升多元酚环氧树脂的质量。理论上,苯酚浓度越低越好,但基于效率与成本考虑,当苯酚含量在上述限定范围内时,可以做到生产效率、成本与多元酚环氧树脂质量的同时兼顾。

[0018]

当母液i中的苯酚含量在上述限定范围内时,直接与环氧化合物反应即可;当所述母液i中苯酚的含量高于7wt%时,通过浓缩去除苯酚。

[0019]

作为一种选择,可对此步骤中去除的苯酚进行回收,回收后的苯酚可返回步骤a或作其他利用。

[0020]

典型的经浓缩后的母液浓缩液为包括苯酚5-6wt%、4,4-双酚a42-45wt%、2,4-双酚a异构体14-18wt%及其它杂质的混合溶液。根据工艺条件,设备的差别,成分可能有差别,此处不应作为对本发明方法的限制。

[0021]

所述母液i浓缩采用本领域的常规方法,如蒸发,包括真空蒸发、薄膜蒸发、降膜蒸发等。

[0022]

作为优选,步骤d中所述反应具体包括:在相转移催化剂季铵盐的存在下,所述母液i或母液浓缩液与环氧化合物反应得到醚化产物,再与碱反应,得到副产多元酚环氧树脂。

[0023]

作为优选,所述相转移催化剂季铵盐为苄基三乙基氯化铵;

[0024]

和/或,所述环氧化合物为环氧氯丙烷、β-甲基-环氧氯丙烷;

[0025]

和/或,所述碱以氢氧化钠、氢氧化钙或氢氧化钾中的一种或多种的水溶液提供;优选为氢氧化钠水溶液。

[0026]

作为优选,所述步骤d还包括对所得到的副产多元酚环氧树脂粗品进行水洗精制、脱溶剂,进而得到成品副产多元酚环氧树脂的步骤。

[0027]

根据需要,所述双酚a的生产方法还包括步骤e:将所述母液i或母液浓缩液送入催化分解工序,分解后得到的苯酚和/或4-异丙烯基苯酚回收,分解产生的重质残渣排出。

[0028]

在环氧步骤无法完全消化副产多元酚的情况下,将母液i或母液浓缩液转入常规的催化分解处理步骤,回收有效成分。同样有效的减少了固体废物尤其是重质残渣的生成和排放。

[0029]

所述重质残渣通常包括如色满等转变成不挥发性的重化合物。

[0030]

作为优选,所述分解具体包括:在催化碱及高温条件下,将所述母液i或母液浓缩液中的多元酚(2,4-双酚a、4,4-双酚a、三酚等杂质)催化分解成可回收的苯酚与4-异丙烯基苯酚(ipp);

[0031]

优选所述催化碱为选自naoh、nahco3、nah2po4中的一种或两种以上混合物。

[0032]

作为优选,将所述步骤e中回收后的苯酚返回步骤a循环使用,或者,将苯酚与4-异丙烯基苯酚进行重排反应,生成并回收4,4-双酚a。

[0033]

作为优选,所述重排反应的催化剂为阳离子交换树脂催化剂;

[0034]

优选地,所述阳离子交换树脂催化剂采用如下方法制得:采用苯乙烯、二乙烯基苯进行交联,通过加硫酸的磺化反应,制得带-so3h官能基团的基树脂;再利用促进剂对其改性,将一部分-so3h官能基团改性成巯基,即得到含-so3h及巯基的双官能团的催化剂。

[0035]

所述促进剂优选为巯基乙胺(巯基烷基胺类物质)。

[0036]

本发明还进一步提供了一种可以实现上述生产方法的生产装置,包括:依次连接的反应单元、浓缩单元、结晶单元、固液分离单元、环氧树脂生产单元。

[0037]

若母液i中的苯酚含量过高,且进一步对副产多元酚环氧树脂的质量有较高的需求,优选在所述固液分离单元与所述环氧树脂生产单元之间,还设有母液浓缩单元。

[0038]

根据需要(如在环氧步骤无法完全消化副产多元酚的情况下),可设置所述固液分离单元和/或所述母液浓缩单元连接有分解单元,所述分解单元分别连接有重质残渣排除单元和苯酚回收单元。

[0039]

作为优选,所述苯酚回收单元连接所述反应单元。

[0040]

作为优选,所述分解单元还连接有重排反应单元。

[0041]

作为优选,所述固液分离单元还连接有双酚a纯化单元。

[0042]

作为优选,可在母液浓缩单元以及其他涉及去除苯酚或丙酮的装置处对应设置苯酚回收单元或丙酮回收单元,并将所述苯酚回收单元或丙酮回收单元连接至所述反应单元,以对分离得到的苯酚或丙酮进行再利用。

[0043]

本发明的有益效果如下:

[0044]

采用本发明方法,将杂质如副产多元酚用于副产多元酚环氧树脂的生产,消除或大大减少了双酚a工艺中分解工艺的重质残渣的产生,对环保,对于能耗的降低有极大的好处。

[0045]

多元酚类废渣排放量约为2955吨/年,苯酚单耗约为842.3kg/t,丙酮单耗约为271.6kg/t,其各方面能耗巨大;而采用本方法后,大大降低了装置内2,4-双酚a的含量;同时可完全取消或部分减少重质残渣的排放,从而降低了原料苯酚、丙酮的消耗(增效),降低了产品的制造成本,体现了产品制造的技术优势,提升了装置技术水平。

附图说明

[0046]

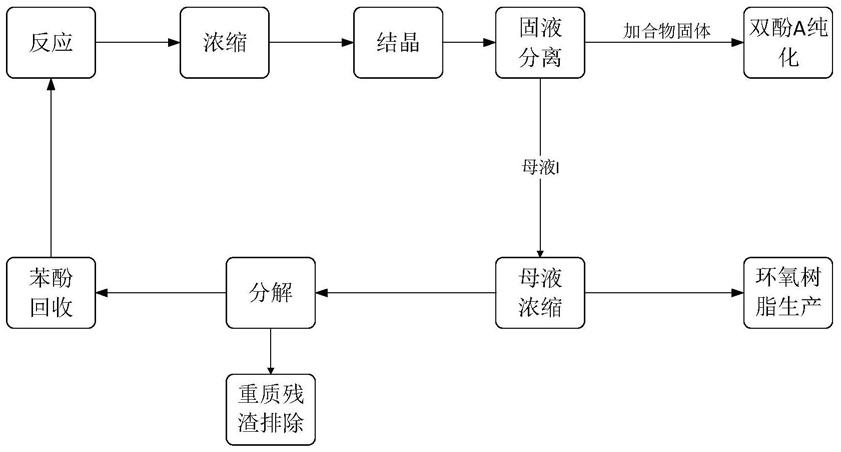

图1为本发明实施例3中的生产装置连接示意图。

具体实施方式

[0047]

以下实施例用于说明本发明,但不用来限制本发明的范围。

[0048]

实施例1(母液部分用于环氧树脂生产)

[0049]

本实施例提供一种双酚a的生产方法,包括:

[0050]

(1)双酚a生产工艺中结晶过滤后,得到苯酚与4,4-双酚a的加合物滤饼,对加合物滤饼进行加热熔融、真空脱酚、汽提、造粒等操作,最终得到4,4-双酚a产品;

[0051]

(2)得到滤饼的同时,还得到含2,4-双酚a、三酚等杂质的真空过滤母液;

[0052]

50%的母液进入环氧树脂单元:将流量7t/h、组分含量苯酚80wt%、双酚a10wt%、杂质10wt%的真空过滤母液送入苯酚蒸发单元进行脱酚操作,得到流量1.47t/h、组分含量苯酚5wt%、双酚a47.5wt%、杂质47.5wt%左右的溶液;

[0053]

将所得混合溶液送入环氧树脂生产线,溶解于过量的环氧氯丙烷中,加入相转移催化剂,升温至100℃左右进行醚化反应,再冷却至55℃左右,滴加48%naoh水溶液进行闭环反应。反应结束后回收过量的环氧氯丙烷得到环氧树脂粗树脂,加甲苯溶剂、加水进行精制除盐,最后脱除溶剂得到环氧树脂成品。

[0054]

每消耗1吨混合液,大致可以生产出1.35吨环氧树脂。累计1.2万吨的母液,制备约1.59万吨环氧树脂。

[0055]

50%的母液进分解装置回收原料:将流量7t/h的真空过滤母液送入苯酚蒸发、催化分解单元,进行催化分解回收处理,回收苯酚与4.4-双酚a,排放多元酚2303吨。

[0056]

相对于100%母液进入分解装置,本装置年减少多元酚排放量50%即2303吨,减少苯酚、丙酮消耗及能源消耗,节省蒸汽费用约320万元,节省燃料油费用约150万元,节省原料费用1500万元以上。

[0057]

实施例2(母液全部用于树脂生产)

[0058]

本实施例提供一种双酚a的生产方法,包括:

[0059]

(1)双酚a生产工艺中结晶过滤后,得到苯酚与4,4-双酚a的加合物滤饼,对加合物滤饼进行加热熔融、真空脱酚、汽提、造粒等操作,最终得到4,4-双酚a产品;

[0060]

(2)得到滤饼的同时,还得到含2,4-双酚a、三酚等杂质的真空过滤母液;将流量14t/h、组分含量苯酚80wt%、双酚a10wt%、杂质10wt%的真空过滤后的母液先送入苯酚蒸发单元进行脱酚操作,得到流量2.95t/h、组分含量苯酚5wt%、双酚a47.5wt%、杂质47.5wt%左右的溶液,全部溶液送入环氧树脂生产装置,生产环氧树脂或酚醛树脂;

[0061]

年产制备约3.18万吨环氧树脂;年减少多元酚排放4606吨,减少苯酚、丙酮消耗及能源消耗,节省蒸汽费用约640万元,节省燃料油费用约300万元,节省原料费用约3000万元以上。

[0062]

实施例3

[0063]

一种实现上述实施例1-2所述双酚a生产的装置,具体参见图1,包括:依次连接的反应单元、浓缩单元、结晶单元、固液分离单元、母液浓缩单元、环氧树脂生产单元;其中,所述固液分离单元还连接有双酚a纯化单元。

[0064]

非必要,所述母液浓缩单元还连接有分解单元,所述分解单元分别连接有重质残渣排除单元和苯酚回收单元,所述苯酚回收单元连接所述反应单元。

[0065]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1