铬系聚乙烯催化剂及其制备方法与流程

[0001]

本发明属于聚乙烯催化剂技术领域,具体涉及一种铬系聚乙烯催化剂及其制备方法。

背景技术:

[0002]

铬系催化剂,又称为phillips催化剂,是将氧化铬之类化合物负载于单一或复合载体如二氧化硅、氧化铝、氧化锆或氧化钍之类的无机氧化物上。最初主要用于phillips公司和univation技术公司的聚乙烯生产工艺,生产均聚hdpe,改进后也可用于乙烯和α-烯烃的共聚,聚烯烃树脂产品的特点是具有非常宽的分子量分布。

[0003]

j.p hogan和r.l.bank两人在专利us2825721中报道了硅胶负载的氧化铬催化剂,即后来为人们熟知的第一代phillips催化剂。一些专利例如us4294724、us4295997、us4528338、us5401820、us6388017等对此类负载型氧化铬催化剂进行了改性研究,发展了phillips催化剂。

[0004]

超声波是物理介质中的一种弹性机械波,频率一般大于20khz,它和电、磁、光等同样是一种物理能量形式。超声波由于频率高、波长短,具有聚束、定向及反射、透射等特性。超声波对液体介质具有机械作用、热作用、空化效应等作用。当液体介质中存在超声波作用时,超声波疏密相间地向前辐射使液体发生流动,引起媒介分子以其平衡位置为中心发生振动。超声波因震荡而产生的机械效应以及乳化作用使存在于液体介质中的固体颗粒破碎,颗粒团聚现象明显减少,改善了固体微粒在液体介质中的分散性。cn1506384公开了一种将超声波技术用于聚丙烯催化剂的制备过程中,可以提高聚丙烯催化剂活性和聚合物堆密度。

[0005]

传统铬系催化剂制备的聚乙烯分子量分布宽,存在一部分小分子量聚乙烯,加工时有烟气,在制品加工之前需要经过造粒工序;传统催化剂配制方式活性中心负载不均匀,聚乙烯成品颗粒粒径不均匀,做吹膜制品时有晶点存在,采用超声波技术可以有效的保证负载时的均匀程度,但超声波在载体的微孔中造成的空化效应会使载体碎裂,因此负载前必须将载体进行一定的处理,并在负载过程中采取特殊的工艺减少空化效应对载体的影响。

技术实现要素:

[0006]

本发明解决的技术问题是:克服现有技术的不足,提供一种铬系聚乙烯催化剂,具有较均匀的颗粒形态和较高的聚合活性,共聚性能优良,可用于聚乙烯树脂的生产;同时还提供其制备方法,对载体进行增加强度,并在催化剂负载阶段采用超声波技术,保证载体颗粒大幅减少破碎,与传统铬系催化剂相比,解决了由于活性中心负载不均匀造成的产品颗粒不均一、制品有缺陷的问题,可制备相对较窄分子量分布的聚乙烯树脂。

[0007]

本发明所述的铬系聚乙烯催化剂,包括无机载体和负载的活性组分,以粒径高均一性的多孔颗粒状无机氧化物为载体,以铬为活性组分。

[0008]

所述无机氧化物载体比表面积为50~500m2/g,优选100~300m2/g,孔体积为0.1~5.0cm3/g,优选0.5~3.0cm3/g,本发明所采用的无机载体有粒径均一性要求,采用颗粒直径范围为30~50μm,优选38~45μm。无机载体可为第ⅱa、ⅲb、ⅳb、ⅰb、ⅱb、ⅲa和ⅳa族金属的任意氧化物,优选为二氧化硅、三氧化二铝、二氧化钛、氧化锆、氧化镁、氧化钙、硅胶或无机粘土中的一种或一种以上,最优选硅胶,特别是无定型多孔硅胶,如davison 955硅胶,生产厂家为grace公司。

[0009]

所述铬化合物的来源为含铬盐类,含铬盐能够溶于水或者有机溶剂,可选自三氧化铬、硝酸铬、醋酸铬、氯化铬、硫酸铬、铬酸铵、重铬酸铵、碱式醋酸铬、其它合适的铬可溶性盐以及它们的组合中的一种或一种以上,优选为醋酸铬和碱式醋酸铬。铬负载量为催化剂总重量的0.01~10wt%,以铬的重量计。

[0010]

本发明所述的铬系聚乙烯催化剂的制备方法,包括以下步骤:

[0011]

(1)选取平均粒径为40μm的无机氧化物载体,分别用400目和325目筛分,取中间部分的无机氧化物载体,在惰性气体环境中升温进行焙烧;

[0012]

(2)在室温条件下,将铬化合物溶于溶剂配制成溶液后,再与步骤(1)焙烧后的无机氧化物载体搅拌混合,搅拌转速50~180r/min,优选80~120r/min,保持搅拌开启升温,升温至40~80℃,优选50~70℃,并保温0.5~3h,完成后进行降温,在降温至15~25℃时,持续降温并开启超声波装置进行超声波处理,处理完成后关闭超声波装置并保持降温至0~20℃,保持温度0.5~6h,然后进行干燥制得具有良好流动性的固体粉末;

[0013]

(3)将步骤(2)干燥后的粉末先进行低温煅烧,然后再进行高温煅烧,制得氧化态的铬氧化物;

[0014]

(4)在惰性气体保护下,向步骤(3)制得的氧化态的铬氧化物中加入惰性有机溶剂和还原剂进行还原反应,反应完成后进行干燥,即得铬系聚乙烯催化剂。

[0015]

上述制备方法中:

[0016]

采用的惰性气体为氮气、氦气、氩气等,优选氮气。

[0017]

步骤(1)中所述的升温速率为0.5~3℃/min,优选1~2℃/min,升温至800~1000℃,优选,850~950℃,比传统的硅胶活化温度要高,目的是使无机氧化物载体颗粒强度增大,减少在超声过程中的破碎。

[0018]

步骤(2)中的溶剂可为任意能够将含铬盐类溶解的溶剂,可以为水或者有机溶剂,优选水。所述的升温速率为0.2~2℃/min,优选0.5~1..5℃/min,过快的升温速率会导致无机氧化物载体微孔中产生气泡空化造成载体颗粒破碎,影响最终的颗粒均一性。所述的降温速率为5~20℃/min,优选8~15℃/min。

[0019]

步骤(2)中超声波装置超声频率为20~200khz,优选40~60khz,功率为30~300w,优选30~100w,超声处理时间为0.5~60min,优选0.5~10min。超声波处理能够使活性组分充分进入到载体中,将活性组分在载体中进行均化,保证活性组分达到微孔的最深部位置,能够在提高活性的同时使活性组分分布的更均匀,同时由于在急速的降温过程中进行超声,可以有效地减弱超声产生的空化效应,保证载体颗粒的完整度。

[0020]

步骤(2)中所述的干燥可以采用真空干燥,脱除其中的物理水,干燥温度为100~300℃,优选75~150℃,升温速率为0.8~4℃/min,优选1~3℃/min,升到指定温度进行持续干燥,干燥时间为6~20h。

[0021]

步骤(3)中所述的低温煅烧在惰性气体或空气环境中进行,煅烧温度为100~300℃,升温速率为0.8~4℃/min,优选1~3℃/min,煅烧时间为1~10h,低温煅烧可将吸附的物理水除去。

[0022]

步骤(3)中所述的高温煅烧在空气或氧气环境中进行,煅烧温度为300~900℃,升温速率为0.8~4℃/min,优选1~3℃/min,煅烧时间为1~10h,高温煅烧可将无机载体上的部分羟基被除去,将铬元素氧化成高价态。

[0023]

步骤(4)中所述的还原剂为烷基铝化合物,还原剂中铝元素与铬化合物中铬元素的摩尔比为1~100:1,还原反应时间为1min~4h;所述的惰性有机溶剂优选为异戊烷、戊烷、正己烷或庚烷。

[0024]

步骤(4)中所述的干燥温度为60~90℃,升温速率为1~5℃/min,干燥时间为0.5~10h,优选1~5h。

[0025]

本发明制备的铬系聚乙烯催化剂,适用于已知的装置和反应条件,通过任一种悬浮、溶液、淤浆或气相方法聚合烯轻并且不将其限于任一种特定类型的聚合体系。

[0026]

与现有技术相比,本发明具有以下有益效果:

[0027]

1、本发明通过将无机载体进行均一性处理的方式,使其最终得到的聚乙烯催化剂粒径大小均一,负载时通过超声波处理的方式使活性组分分布均匀,颗粒不产生破碎,使活性组分分布均匀,共聚性能优良,与传统铬系催化剂相比,解决了由于活性中心负载不均匀造成的产品颗粒不均一、制品有缺陷的问题,可制备相对较窄分子量分布的聚乙烯树脂,同时催化剂还具有较高活性,是一种高性能铬系催化剂。

[0028]

2、本发明制备的催化剂用途广泛,特别适合应用于注塑产品,也适用于吹膜,能够改善了聚乙烯薄膜晶点较多的问题。生产的树脂颗粒均一,粒径分布均匀,可免造粒工序。

[0029]

3、采用本发明的催化剂制备的聚乙烯均聚物及共聚物,平均粒径为600~800μm,粒径在600~800μm范围的聚乙烯颗粒在60%以上,相对分子质量分布为15~25。

具体实施方式

[0030]

下面结合实施例对本发明作进一步的说明。

[0031]

所述方法如无特别说明均为常规方法。

[0032]

所述材料如无特别说明均为市购。

[0033]

实施例1

[0034]

所述的铬系聚乙烯催化剂的制备方法,包括以下步骤:

[0035]

(1)均一性硅胶载体制备:选择可商购的davison955硅胶作为无机载体,平均粒径为40μm,分别用400目325目筛子进行筛分,取中间部分的硅胶;然后,硅胶在流化床内进行焙烧活化,升温速率1.5℃/min,在高纯氮气下900℃保温4h,硅胶最后在氮气下自然降温冷却,得到均一性硅胶载体;

[0036]

(2)将0.11g醋酸铬溶解在的36ml蒸馏水中(铬负载量为0.30wt%)。然后将20g上述硅胶载体浸渍在醋酸铬溶液中;

[0037]

(3)以1℃/min逐渐升温至60℃,在100r/min搅拌条件下浸渍1h;然后开始急速降温,降温速率为10℃/min;降至20℃开启超声波装置,调整频率为40khz,装置功率为50w,维持反应2分钟;继续降温至10℃,在搅拌条件下下浸渍1h;整个过程属于物理吸附过程;

[0038]

(4)逐渐升温至120℃下干燥,升温速率2℃/min,干燥时间20h;得到良好流动性的干燥的固体粉末

[0039]

(5)将步骤(4)的粉末转移到流化床中进行焙烧,升温速率为2℃/min,低温段氮气气氛下200℃维持2h,升至600℃高纯空气气氛下维持4h,然后在氮气下自然降温冷却;

[0040]

(6)使用正己烷作为溶剂,加入乙氧基二乙基铝进行还原,al/cr摩尔比为6:1,还原30min。

[0041]

(7)升温至75℃温度下干燥,升温速率2℃/min,升至指定温度后干燥2h,得到高均一性铬系聚乙烯催化剂。

[0042]

称取上述催化剂进行气相聚合试验:

[0043]

首先,将1l气相聚合釜经过加热、抽真空及高纯氮气处理4h,上述催化剂称取0.1g,在高纯氮气保护下加入聚合釜,将釜温升到92℃,缓慢加入乙烯单体至反应压力1.2mpa,开始聚合反应,并保持聚合釜内压力和温度恒定,反应时间为1h。聚合反应结束后,冷却、降温、出料,称量,计算活性,测试聚乙烯树脂性能。

[0044]

实施例2

[0045]

采用实施例1催化剂按照气相聚合方式进行1-丁烯共聚,所不同的是聚合时加入0.012mpa 1-丁烯。其催化剂性能及聚合产物性能见表1。

[0046]

实施例3-1

[0047]

用与实施例1相同的方法制备催化剂组分,但在制备催化剂过程中,超声波的频率由40khz改为10khz。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表2。

[0048]

实施例3-2

[0049]

用与实施例1相同的方法制备催化剂组分,但在制备催化剂过程中,超声波的频率由40khz改为60khz。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表2。

[0050]

实施例3-3

[0051]

用与实施例1相同的方法制备催化剂组分,但在制备催化剂过程中,超声波的频率由40khz改为100khz。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表2。

[0052]

实施例4-1

[0053]

用与实施例1相同的方法制备催化剂组分,但在制备催化剂过程中,超声波的功率由50w改为30w。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表3。

[0054]

实施例4-2

[0055]

用与实施例1相同的方法制备催化剂组分,但在制备催化剂过程中,超声波的频率由50w改为100wz。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表3。

[0056]

实施例4-3

[0057]

用与实施例1相同的方法制备催化剂组分,但在制备催化剂过程中,超声波的频率由50w改为200wz。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产

物性能见表3。

[0058]

实施例5-1

[0059]

用与实施例1相同的方法制备催化剂组分,但在制备催化剂过程中,超声波的处理时间由2min改为1min。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表4。

[0060]

实施例5-2

[0061]

用与实施例1相同的方法制备催化剂组分,但在制备催化剂过程中,超声波的处理时间由2min改为5min。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表4。

[0062]

实施例5-3

[0063]

用与实施例1相同的方法制备催化剂组分,但在制备催化剂过程中,超声波的处理时间由2min改为10min。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表4。

[0064]

实施例5-4

[0065]

用与实施例1相同的方法制备催化剂组分,但在制备催化剂过程中,超声波的处理时间由2min改为15min。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表4。

[0066]

对比例1-1

[0067]

用与实施例1相同的方法制备催化剂组分,但在制备催化剂过程中,不对硅胶进行筛分和高温焙烧处理,直接使用,不使用超声波技术处理。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表5。

[0068]

对比例1-2

[0069]

采用对比例1-1的催化剂按照实施例2的方式进行共聚试验,其催化剂性能及聚合产物性能见表1。

[0070]

对比例2

[0071]

用与实施例1相同的方法制备催化剂组分,但在制备催化剂过程中,采用高均一性硅胶,不使用超声波技术处理。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表5。

[0072]

对比例3

[0073]

用与实施例1相同的方法制备催化剂,但在制备催化剂过程中,不采用高均一性硅胶,使用超声波技术处理。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表5。

[0074]

对比例4

[0075]

用与实施例1相同的方法制备催化剂,但在处理硅胶过程中,采用高温阶段600℃,用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表5。

[0076]

对比例5

[0077]

用与实施例1相同的方法制备催化剂,但在处理硅胶过程中,采用升温速率200℃/h升至900℃。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表5。

[0078]

对比例6

[0079]

用与实施例1相同的方法制备催化剂,但在制备催化剂过程中,步骤(3)采用的升温速率为200℃/h。用该催化剂组分以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表5。

[0080]

对比例7

[0081]

用与实施例1相同的方法制备催化剂,但在制备催化剂过程中,步骤(3)采用的搅拌速率为200r/min。用该催化剂以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表5。

[0082]

对比例8

[0083]

用与实施例1相同的方法制备催化剂,但在制备催化剂过程中,步骤(3)采用的降温速率为300℃/h。用该催化剂以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表5。

[0084]

对比例9

[0085]

用与实施例1相同的方法制备催化剂,但在制备催化剂过程中,步骤(5)采用的升温速率为200℃/h。用该催化剂以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表5。

[0086]

对比例10

[0087]

用与实施例1相同的方法制备催化剂,但在制备催化剂过程中,不采用在急速降温阶段开启超声,而在恒温段开启,其它条件如实施例1。用该催化剂以实施例1相同的方法进行聚合。其催化剂性能及聚合产物性能见表5。

[0088]

制得的聚合物的特征性能的测试方法及条件如下:

[0089]

(1)高温凝胶色谱(ht-gpc)

[0090]

聚乙烯产品的重均相对分子质量和相对分子质量分布用高温凝胶色谱测定:本实验采用pl-220型高温凝胶渗透色谱仪(polymer laboratories公司)来测定聚乙烯相对分子质量及其相对分子质量分布。实验中以1,2,4-三氯苯为溶剂,在160℃下测定。采用窄分布聚苯乙烯作为标样的普适校正法处理数据。

[0091]

(2)粒度分布

[0092]

cis-100激光粒度测定仪(荷兰安米德有限公司)。

[0093]

(3)密度:采用意大利ceast公司35sfv655038密度计,按gb/t 1033.2-2010进行。

[0094]

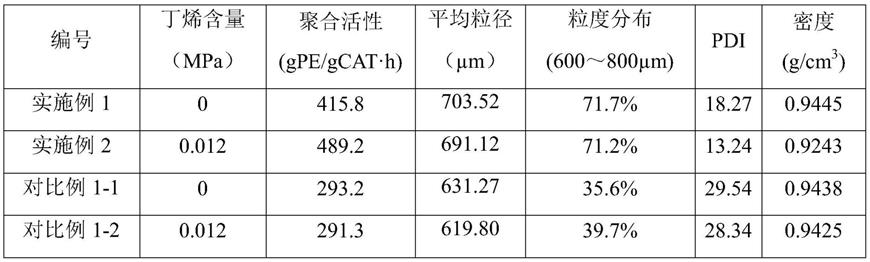

表1实施例1到实施例2均聚及共聚聚合产物粒度分布结果

[0095][0096]

从表1来看,采用高均一性催化剂制得的聚乙烯比普通铬系催化剂聚合得到的聚乙烯粒度分布更均匀,共聚时对密度的响应性更好,pdi变化更明显,表明共聚性能更优良。

[0097]

表2实施例1及实施例3-1到实施例3-3不同超声波频率聚合产物粒度分布结果

[0098][0099]

从表2可以看出,超声频率过低会使活性得不到有效提高,过高会导致颗粒破碎,平均粒径降低,粒度分布达不到要求。

[0100]

表3实施例4-1到实施例4-3不同超声波功率催化剂聚合产物粒度分布结果

[0101][0102]

从表3可以看出超声功率过低会使活性得不到有效提高,过高会导致颗粒破碎,最后粒度分布达不到要求。

[0103]

表4实施例5-1到实施例5-3不同超声波处理时间催化剂聚合产物粒度分布结果

[0104][0105]

从表4可以看出超声时间过短会使活性得不到有效提高,过长同样会导致颗粒破碎,平均粒度降低,粒度分布达不到要求。

[0106]

表5对比例与实施例对比结果

[0107][0108]

从结果可以看出,在制备催化剂过程中,升温速率过大,搅拌强度过大,超声时温度不采用急速降温的程序等,都会造成催化剂颗粒破碎,最后的粒度分布达不到要求。

[0109]

当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1