一种采用微通道反应器制备伏立康唑消旋体的方法与流程

[0001]

本发明涉及医药制备方法领域,具体涉及一种采用微通道反应器制备伏立康唑消旋体的方法。

背景技术:

[0002]

伏立康唑(voriconazole)是fda于2002年批准的一种广谱三唑类抗真菌药,治疗侵袭性曲霉病、对氟康唑耐药的念珠菌引起的严重侵袭性感染(包括克柔念珠菌)、由足放线病菌属和镰刀菌属引起的严重感染。其作用机制为抑制cyp450依赖性14α-羊毛甾醇脱甲基酶的活性,进而抑制功能性真菌膜的形成和维持真菌生长的甾醇的生物合成,使细胞膜合成受阻,细胞破裂死亡。美国感染病学会(idsa)推荐伏立康唑为治疗侵袭性曲霉菌感染的一线治疗药物和念珠菌感染的替代治疗药物。侵袭性真菌感染(invasive fungal infection,ifi)又称深部真菌感染,指真菌侵入人体组织、血液,并在其中生长繁殖引致组织损害、器官功能障碍、炎症反应的病理改变及病理生理过程。侵袭性真菌感染是免疫缺陷、抵抗力较差的患者的主要致死、致病原因,发病率呈逐年上升的趋势。

[0003]

微通道反应器是一种连续流动的管道式反应器,由微加工技术制造的一种特征尺寸为微毫米级的反应器,把化学反应控制在微小反应空间的装置。微通道反应器狭窄的微通道缩短了质量传递的距离和时间,同时增大的比表面积也为传质过程提供了更大的场所,从而实现反应物料的快速混合,毫秒级范围内实现径向完全混合;同时也增加了温度梯度,增大的比表面积大大的强化了反应器的传热能力。

[0004]

微通道反应器大的比表面积和连续操作方式,使得对反应工艺的精确控制成为可能。相对于传统的间歇反应工艺,微通道反应器可以精确调整反应工艺条件,对反应温度、反应时间的精确控制、以及物料以精确比例瞬间均匀混合。微通道反应器的系统微型化实现了化学过程的强化,使得化学反应效率大大提高、更加易于掌控反应选择性、操作超快、降低复杂化学反应的工艺要求并可实现反应工艺条件的快速筛选优化,从而能通过调整反应设备去使用化学反应过程,使得化学反应速率能接近其反应动力学极限。在生物医药领域有广泛的应用市场,能够克服传统医药中间体等的合成过程中反应时间比较长、能耗大、原料消耗大等缺点,提高了控制反应时间和温度的精确性,降低副反应的产生,降低了研发成本和生产成本,降低了生产危险系数。

[0005]

目前报道的制备伏立康唑的生产工艺都是先通过制备混旋的伏立康唑中间体(2r,3s和2s,3r),再使用手性拆分的办法得到所要的构型,主要有两种方法制备混旋伏立康唑中间体,一种是基于有机锂盐的偶联反应,另一种是基于reformatsky的偶联反应,以上所述的两种合成方法均在传统的反应器中进行的操作,使得制备及后续分离过程繁琐,生产效率低,这将导致最终产品的收率极低,并且另外构型的废弃导致原子利用率较低,收率低,对环境污染很大,造成了极大的浪费。

[0006]

本发明提供了一种采用微通道反应器制备伏立康唑消旋体的方法,通过反应完之后检测到的反应液的液相图谱可以知道是否百分之百反应完全,如果反应没有达到百分之

百,可以在微通道反应器中添加反应器模块,从而达到反应中的原料全部转化。该方法大大缩短反应时间,可以有效避免氢气的大量使用和高压反应釜使用造成的安全风险,安全性高,反应条件控制精准、产品收率高、纯度好。

技术实现要素:

[0007]

本发明所要解决的技术问题是现有技术中反应时间较长、产品选择性较差、原料转化率较低的问题,提供了一种采用微通道反应器制备伏立康唑消旋体的方法。该方法大大缩短反应时间,可以有效避免氢气的大量使用和高压反应釜使用造成的安全风险,安全性高,反应条件控制精准、产品收率高、纯度好。

[0008]

为了实现上述目的,本发明提供如下技术方案:一种采用微通道反应器制备伏立康唑消旋体的方法,包括以下步骤:(1)配制混合溶液c:向伏立康唑缩合物盐酸盐ⅲ中加入水和二氯甲烷,搅拌均匀后得到混合溶液a,向混合溶液a中滴加氢氧化钠溶液调节所述混合溶液a的ph值,静置分液,收集二氯甲烷层浓缩得到中间产物ⅱ,向所述中间产物ⅱ中加入乙醇和钯炭催化剂,搅拌均匀得到混合溶液c,备用;(2)开启微通道反应器,充入氮气,通入溶剂,调节换热器温度,待至设定反应条件时,通入混合溶液c和氢气,所述混合溶液c和氢气先在第一反应器模块中预热,之后进入第二反应器模块中反应,再在第三反应器模块中降温,然后进入气液分离器中将未反应完全的氢气和氮气与得到的产品i进行分离,最后在产品储存罐中储存得到产品ⅰ即伏立康唑消旋体,待所述混合溶液c稳定2min后进行取样检测;所述第一反应器模块、所述第二反应器模块和所述第三反应器模块串联连接,它们反应压力和反应时间均相同,第一换热器模块用于调节第一反应器模块的温度,第二换热器模块用于调节第二反应器模块的温度,第三换热器模块用于调节第三反应器模块的温度,所述第一换热器模块和所述第二换热器模块串联连接且二者温度相同,所述第三换热器模块为降温装置,所述第三换热器模块与所述第二换热器模块及所述第三换热器模块的温度不同。

[0009]

进一步地,所述步骤(1)中加入氢氧化钠后混合溶液a的ph值为10~13。

[0010]

进一步地,所述第一反应器模块、所述第二反应器模块和所述第三反应器模块的反应压力为8~12kg。

[0011]

进一步地,所述第一反应器模块、所述第二反应器模块的反应温度为100℃~130℃;所述第三反应器模块的冷却温度为10℃~25℃。

[0012]

进一步地,调节进料泵使得混合溶液c在所述第一反应器模块、所述第二反应器模块和所述第三反应器模块的进料量为10~80g/min。

[0013]

进一步地,调节氢气储存罐的阀门使得氢气在所述第一反应器模块、所述第二反应器模块和所述第三反应器模块的进料量为940ml/min。

[0014]

进一步地,所述氢气摩尔数和所述混合溶液c摩尔数之比为1.2~1.5。

[0015]

进一步地,所述混合溶液c的转化率为95%~98%。

[0016]

进一步地,所述第一反应器模块、所述第二反应器模块和所述第三反应器模块的反应反应时间为6~8秒;所述第一反应器模块、所述第二反应器模块和所述第三反应器模块的材质为玻璃或者碳化硅,优选碳化硅。

[0017]

进一步地,所述第一反应器模块、所述第二反应器模块和所述第三反应器模块之间通过反应通道相连。

[0018]

与现有技术相比,本发明的方法大大缩短反应时间,可以有效避免氢气的大量使用和高压反应釜使用造成的安全风险,反应的安全性高,适合工业生产反应,反应条件控制精准、产品收率高、纯度好。

附图说明

[0019]

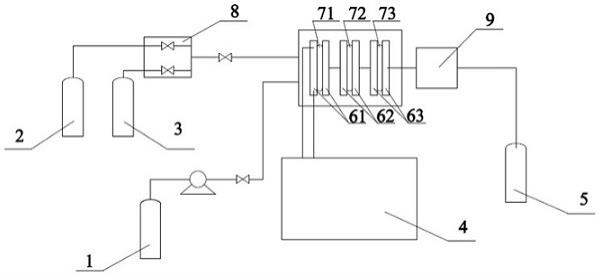

图1为本发明所使用的微通道反应器流程示意图;图2为反应液的液相色谱图;图3为反应液的液相放大色谱图;图4为产品i的液相色谱图;图5为产品i的液相放大色谱图。

[0020]

1、混合溶液c储存罐;2、氮气储存罐;3、氢气储存罐;4、换热器;5、产品储存罐;61、第一换热器模块;62、第二换热器模块;63、第三换热器模块;71、第一反应器模块;72、第二反应器模块;73、第三反应器模块;8、流量计框架;9、气液分离器。

具体实施方式

[0021]

为了进一步说明本发明,以下结合实施例对本发明提供的一种采用微通道反应器制备伏立康唑消旋体的方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

[0022]

以下实施例中,微通道反应器采购自康宁公司,其中1、混合溶液c储存罐;2、氮气储存罐;3、氢气储存罐;4、换热器;5、产品储存罐;61、第一换热器模块;62、第二换热器模块;63、第三换热器模块;71、第一反应器模块;72、第二反应器模块;73、第三反应器模块;8、流量计框架;9、气液分离器。第一反应器模块71有两个进料口,混合溶液c储存罐1与第一反应器模块71的第一进料口通过管道连接,氮气储存罐2和氢气储存罐3通过管道与流量计框架8连接,再与第一反应器模块71的第二进料口用管道连接;换热器4连接第一换热器模块61,第一换热器模块61和第二换热器模块62连接,第三换热器模块63与冷却水管道相连接;第一反应器模块71、第二反应器模块72和第三反应器模块73通过管道连接;第三反应器模块73与气液分离器9通过管道连接;气液分离器9通过管道与产品储存罐5连接。

[0023]

实施例1制备伏立康唑消旋体(1)混合溶液c配制:向伏立康唑缩合物盐酸盐ⅲ(200g)中加入水(720g)和二氯甲烷(720g),搅拌均匀后得到混合溶液a,向混合溶液a中滴加40%的氢氧化钠溶液调节混合溶液

a的ph值,静置分液,收集二氯甲烷层浓缩得到中间产物ⅱ,向中间产物ⅱ中加入乙醇(580g)和钯炭催化剂(8g),搅拌均匀得到混合溶液c,备用;(2)开启微通道反应器,打开氮气储存罐的阀门将氮气充满在反应器通道中,然后通入溶剂,调节换热器温度至100℃,等到第一反应器模块、第二反应器模块和第三反应器模块的反应压力达到8kg及反应温度达到100℃,关闭氮气储存罐的阀门并开启混合溶液c储存罐的阀门和氢气储存罐的阀门,调节进料泵使得混合溶液c进料量为20g/min,h2进料量为940ml/min,混合溶液c和氢气在第一反应器模块中进行预热达到100℃,之后进入第二反应器模块在100℃下进行反应,进入第三反应器模块中在10℃温度下进行降温,然后进入气液分离器中将未反应完全的氢气和氮气与得到的产品进行分离,最后在产品储存罐中储存得到产品ⅰ。待物料稳定后2min进行取样检测,检测到的产品ⅰ的转化率为95%,纯度为99.83%。

[0024]

实施例2制备伏立康唑消旋体(1)混合溶液c配制:向伏立康唑缩合物盐酸盐(ⅲ)(200g)中加入水(720g)和二氯甲烷(720g),搅拌均匀后得到混合溶液a,向混合溶液a中滴加40%的氢氧化钠溶液调节混合溶液a的ph值,静置分液,收集二氯甲烷层浓缩得到中间产物ⅱ,向中间产物ⅱ中加入乙醇(580g)和钯炭催化剂(8g),搅拌均匀得到混合溶液c,备用;(2)开启微通道反应器,打开氮气储存罐的阀门将氮气充满在反应器通道中,然后通入溶剂,调节换热器温度至120℃,等到第一反应器模块、第二反应器模块和第三反应器模块的反应压力达到10kg及反应温度达到120℃,关闭氮气储存罐的阀门并开启混合溶液c储存罐的阀门和氢气储存罐的阀门,调节进料泵使得混合溶液c进料量为50g/min,h2进料量为940ml/min,混合溶液c和氢气在第一反应器模块中进行预热达到120℃,之后进入第二反应器模块在120℃下进行反应,进入第三反应器模块中在20℃温度下进行降温,然后进入气液分离器中将未反应完全的氢气和氮气与得到的产品进行分离,最后在产品储存罐中储存得到产品ⅰ。待物料稳定后2min进行取样检测,检测到的产品ⅰ的转化率为97.24%,纯度为99.83%。

[0025]

实施例3制备伏立康唑消旋体(1)混合溶液c配制:向伏立康唑缩合物盐酸盐(ⅲ)(200g)中加入水(720g)和二氯甲烷(720g),搅拌均匀后得到混合溶液a,向混合溶液a中滴加40%的氢氧化钠溶液调节混合溶液a的ph值,静置分液,收集二氯甲烷层浓缩得到中间产物ⅱ,向中间产物ⅱ中加入乙醇(580g)和钯炭催化剂(8g),搅拌均匀得到混合溶液c,备用;(2)开启微通道反应器,打开氮气储存罐的阀门将氮气充满在反应器通道中,然后通入溶剂,调节换热器温度至130℃,等到第一反应器模块、第二反应器模块和第三反应器模块的反应压力达到12kg及反应温度达到130℃,关闭氮气储存罐的阀门并开启混合溶液c储存罐的阀门和氢气储存罐的阀门,调节进料泵使得混合溶液c进料量为80g/min,h2进料量为940ml/min,混合溶液c和氢气在第一反应器模块中进行预热达到130℃,之后进入第二反应器模块在130℃下进行反应,进入第三反应器模块中在25℃温度下进行降温,然后进入气液分离器中将未反应完全的氢气和氮气与得到的产品进行分离,最后在产品储存罐中储存得到产品ⅰ。待物料稳定后2min进行取样检测,检测到的产品ⅰ的转化率为96%,纯度为99.83%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1