一种反应型阻燃剂及其制备方法和应用与流程

[0001]

本发明属于高分子材料领域,涉及一种反应型阻燃剂及其制备方法和应用。

背景技术:

[0002]

以手机、电脑、摄像机、电子游戏机为代表的电子产品、以空调、冰箱、电视影像、音响用品等为代表的家用、办公电器产品以及其他领域使用的各种产品,为了安全,很大部分的产品都要求其具备阻燃性和耐热性。

[0003]

传统的技术一般采用向材料体系中添加氢氧化铝水合物、氢氧化镁水合物等含有结晶水的金属氢氧化物等无机阻燃物质,以及向材料体系中添加溴化双酚a、溴化双酚a型环氧树脂等卤素含量比较高的有机阻燃物质的方法,使产品达到所要求的阻燃性能或等级。为了提高这些含有卤素的有机化学物质的阻燃性,还常常向体系中加入如三氧化二锑等对环境不友好的无机阻燃物质。

[0004]

含卤素的阻燃物质在燃烧时会产生无降解性或难降解的有毒物质(如二恶英类有机卤素化学物质),污染环境、影响人类及动物健康。

[0005]

现有技术的无卤阻燃剂往往存在与阻燃主体相同性差、耐水性差、操作性差以及阻燃效果不均一等缺点。

技术实现要素:

[0006]

为解决上述技术问题,本发明提供一种反应型阻燃剂及其制备方法和应用,本发明提供的反应型阻燃剂兼具优异的阻燃性能以及与阻燃主体优异的相容性,同时操作性、耐水性以及电性能俱佳,制备方法节约资源且绿色环保。

[0007]

为达到上述技术效果,本发明采用以下技术方案:

[0008]

本发明目的之一在于提供一种反应型阻燃剂,所述阻燃剂由式i所示化合物与r

′-

y反应制备得到;

[0009][0010]

其中,x为第vi主族元素或不存在,r包括氢及其同位素以及取代或未取代的烷基、取代或未取代的环烷基、取代或未取代的芳基或取代或未取代的杂芳基中的任意一种,r1以及r2分别独立地包括氢及其同位素以及羟基、取代或未取代的烷基、取代或未取代的环烷基、取代或未取代的芳基或取代或未取代的杂芳基中的任意一种,r'为含有至少一个反应性基团的满足其化学环境的任意基团,y为氨基、羟基或酯基中的任意一种,a、b分别独立地为大于等于0的整数,c为大于等于1的整数,a+b+c≥3。

[0011]

其中,a可以是0,1,2或3,b可以0,1,2或3,c可以是1,2或3。

[0012]

本发明中,所述y为氨基时,所述氨基可以是伯氨基和/或仲氨基。

[0013]

作为本发明优选的技术方案,所述反应性基团包括羟基、酚羟基、磺酸基、醛基、羧基、酯基、氰基、氨基或取代或未取代的不饱和基团中的任意一种或至少两种的组合。

[0014]

作为本发明优选的技术方案,所述r包括h、c1-c6取代或未取代的烷基、c3-c6取代或未取代的环烷基、c6-c8取代或未取代的芳基或c4-c6取代或未取代的杂芳基中的任意一种。

[0015]

其中,c1-c6取代或未取代的烷基包括c1、c2、c3、c4、c5或c6的取代或未取代的烷基;

[0016]

c3-c6取代或未取代的环烷基包括c3、c4、c5或c6的取代或未取代的环烷基;

[0017]

c6-c8取代或未取代的芳基包括c6、c7或c8的取代或未取代的芳基;

[0018]

c4-c6取代或未取代的杂芳基c4、c5或c6的取代或未取代的杂芳基。

[0019]

作为本发明优选的技术方案,所述r1和r2分别独立地包括h、c1-c12取代或未取代的烷基、c3-c12取代或未取代的环烷基、c6-c12取代或未取代的芳基或c4-c12取代或未取代的杂芳基中的任意一种。

[0020]

其中,c1-c12取代或未取代的烷基包括c1、c2、c3、c4、c5、c6、c7、c8、c9、c10、c11或c12的取代或未取代的烷基;

[0021]

c3-c12取代或未取代的环烷基包括c3、c4、c5、c6、c7、c8、c9、c10、c11或c12的取代或未取代的环烷基;

[0022]

c6-c12取代或未取代的芳基包括c6、c7、c8、c9、c10、c11或c12的取代或未取代的芳基;

[0023]

c4-c12取代或未取代的杂芳基包括c4、c5、c6、c7、c8、c9、c10、c11或c12的取代或未取代的杂芳基。

[0024]

作为本发明优选的技术方案,所述x为o或s。

[0025]

r'优选为含有至少一个反应性基团的取代或未取代的烷基、取代或未取代的环烷基、取代或未取代的芳基或取代或未取代的杂芳基中的任意一种;进一步优选为c1-c12取代或未取代的烷基、c3-c12取代或未取代的环烷基、c6-c12取代或未取代的芳基或c4-c12取代或未取代的杂芳基中的任意一种。

[0026]

其中,c1-c12取代或未取代的烷基包括c1、c2、c3、c4、c5、c6、c7、c8、c9、c10、c11或c12的取代或未取代的烷基;

[0027]

c3-c12取代或未取代的环烷基包括c3、c4、c5、c6、c7、c8、c9、c10、c11或c12的取代或未取代的环烷基;

[0028]

c6-c12取代或未取代的芳基包括c6、c7、c8、c9、c10、c11或c12的取代或未取代的芳基;

[0029]

c4-c12取代或未取代的杂芳基包括c4、c5、c6、c7、c8、c9、c10、c11或c12的取代或未取代的杂芳基。

[0030]

本发明中,当y为酯基时,y可以等同为r

″

为满足其化学环境的任意基团,优选为取代或未取代的烷基、取代或未取代的环烷基、取代或未取代的芳基或取代或未

取代的杂芳基中的任意一种;进一步优选为c1-c12取代或未取代的烷基、c3-c12取代或未取代的环烷基、c6-c12取代或未取代的芳基或c4-c12取代或未取代的杂芳基中的任意一种。

[0031]

其中,c1-c12取代或未取代的烷基包括c1、c2、c3、c4、c5、c6、c7、c8、c9、c10、c11或c12的取代或未取代的烷基;

[0032]

c3-c12取代或未取代的环烷基包括c3、c4、c5、c6、c7、c8、c9、c10、c11或c12的取代或未取代的环烷基;

[0033]

c6-c12取代或未取代的芳基包括c6、c7、c8、c9、c10、c11或c12的取代或未取代的芳基;

[0034]

c4-c12取代或未取代的杂芳基包括c4、c5、c6、c7、c8、c9、c10、c11或c12的取代或未取代的杂芳基。

[0035]

本发明中,优选地所述y为氨基时发生的反应为氨解反应,所述氨解反应为含有氨基的化合物与式i所示化合物,脱去r-oh或水分子,形成p-n键的反应。优选地所述y为羟基时为醇解反应,所述醇解反应为含有羟基的化合物与式i所示化合物,脱去r-oh或水分子,形成新的p-o键的反应。优选地,所述y为酯基时发生的反应为酯交换反应,所述酯交换反应为含有酯基的化合物与式i所示化合物,脱去r

″-

coo-r或水分子,形成新的p-o键的反应。

[0036]

本发明所使用的术语“取代的”是指指定原子上的任何一个或多个氢原子被选自指定组的取代基取代,条件是所述指定原子不超过正常价态,并且取代的结果是产生稳定的化合物。当取代基是氧代基团或酮基(即=o)时,那么原子上的2个氢原子被取代。酮取代基在芳香环上不存在。

[0037]

本发明目的之二在于提供一种上述任一种阻燃剂的制备方法,所述制备方法包括:式i所示化合物与r

′-

y反应制备得到,r'为含有至少一个反应性基团的满足其化学环境的任意基团,y为氨基、羟基或酯基中的任意一种。

[0038]

本发明目的之三在于提供一种上述阻燃剂的应用,所述反应型阻燃剂用于制备工程塑料、成型材料以及复合材料。

[0039]

作为本发明优选的技术方案,所述反应型阻燃剂用于制备环氧树脂组合物、聚酯组合物、不饱和树脂组合物、酚醛树脂以及硅树脂。

[0040]

作为本发明优选的技术方案,所述反应型阻燃剂用于制备高分子材料。

[0041]

优选地,所述高分子材料包括聚酯、醇酸树脂、不饱和树脂以及硅树脂。

[0042]

本发明中,提供的所述反应型阻燃剂应用于高分子材料中,可以是在制备上述高分子材料时,所述反应性阻燃剂作为单体加入,作为高分子材料的一个片段;也可以是先将反应性阻燃剂制备成高分子化合物,再加入到高分子材料中,如本发明提供的含有两个或以上羟基的反应性阻燃剂与至少含有两个羧基的化合物反应制备得到聚酯化合物,再作为阻燃添加剂添加到高分子材料中。

[0043]

作为本发明优选的技术方案,所述反应型阻燃剂用于环氧阻燃固化剂。

[0044]

与现有技术相比,本发明至少具有以下有益效果:

[0045]

(1)本发明提供的反应型阻燃剂兼具优异的阻燃性能以及与阻燃主体优异的相容性,同时操作性、耐水性以及电性能俱佳,制备方法节约资源且绿色环保;

[0046]

(2)本发明提供的反应型阻燃剂可以用于工程塑料、环氧树脂固化剂、酚醛树脂、

不饱和树脂以及聚氨酯等诸多领域,且可大幅提高材料的阻燃性能;

[0047]

(3)使用本发明提供的反应型阻燃剂固化后的环氧树脂,其各方面性能,如阻燃性、机械强度以及耐水性能均十分优异;

[0048]

(4)硅树脂添加本发明提供的反应型阻燃剂后,硅树脂的阻燃性能达到v-0,且机械性能以及耐水性能均有所提升;

[0049]

(5)使用本发明制备得到的反应型阻燃剂作为添加剂制备得到的聚氨酯泡沫塑料与传统阻燃添加剂制备得到的聚氨酯泡沫塑料相比,其阻燃性能可达v-0级别,且其机械性能要更为优良;

[0050]

(6)使用本发明提供的反应型阻燃剂作为添加剂制备得到聚氨酯皮革的阻燃性可达v-0级,且具有优异的透湿率以及耐水解性能;

[0051]

(7)使用本发明提供的反应型阻燃剂作为添加剂制备得到的酚醛树脂,其阻燃性能可达v-0,且抗拉强度和耐水性能优异;

[0052]

(8)使用本发明提供的反应型阻燃剂作为添加剂,可以使得丙烯酸树脂胶粘剂的阻燃性达到v-0,且拥有优异的拉伸性能;

[0053]

(9)使用本发明提供的反应型阻燃剂作为添加剂制备得到的不饱和树脂组合物的阻燃性可达v-0,且具有优异的机械性能。

具体实施方式

[0054]

为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0055]

实施例1

[0056]

本实施例提供一种反应型阻燃剂,所述反应型阻燃剂的结构如式ii所示:

[0057][0058]

式ii所示化合物的合成方法为:将2.1mol乙二胺与200ml四氢呋喃混合,加入0.02mol dmap,搅拌下加热至回流,向混合液中滴加环己基磷酸二甲酯,滴加2h,共滴加1mol,滴加完毕后继续反应30min,蒸干溶剂后,采用物理方法提纯,得到式ii所示化合物。

[0059]1h nmr(cdcl3,500mhz):δ5.15~5.07(t,4h,nh2),3.39~3.31(t,2h,nh),2.97~2.90(m,4h,ch2),2.73~2.66(m,4h,ch2),1.87~1.82(m,h,ch),1.64~1.56(m,4h,ch2),1.51~1.37(m,6h,ch2)。

[0060]

实施例2

[0061]

本实施例提供一种反应型阻燃剂,所述反应型阻燃剂的结构如式iii所示:

[0062][0063]

式iii所示化合物的合成方法为:将1mol丙酮基膦酸二甲酯溶解于150ml四氢呋喃,加入0.02mol dmap,再加入2.2mol乙醇胺,搅拌下加热至回流,反应8h,反应结束后采用物理方法提纯,得到式iii所示化合物。

[0064]1h nmr(cdcl3,500mhz):δ3.81~3.73(s,2h,ch2),3.69~3.63(t,2h,oh),3.61~3.52(m,4h,ch2),3.37~3.29(t,2h,nh),2.87~2.80(m,4h,ch2),2.16~2.11(s,3h,ch3)。

[0065]

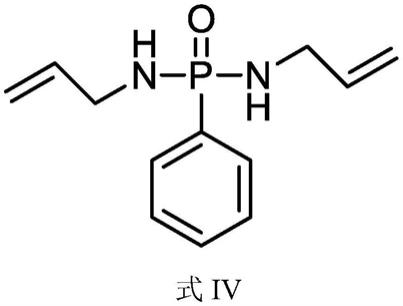

实施例3

[0066]

本实施例提供一种反应型阻燃剂,所述反应型阻燃剂的结构如式iv所示:

[0067][0068]

式iv所示化合物的合成方法为:将1mol苯基膦酸二甲酯溶解于100ml甲苯,加入0.02mol dmap,再加入2.2mol 3-氨基丙烯,搅拌下加热至回流反应6h,反应后采用物理方法提纯,得到式iv所示化合物。

[0069]1h nmr(cdcl3,500mhz):δ7.82~7.75(m,2h,ar-h),7.47~7.41(m,3h,ar-h),5.96~5.87(m,2h,ch2=ch),5.23~5.15(t,4h,ch2=ch),3.38~3.30(t,4h,ch2),2.37~2.29(t,2h,nh)。

[0070]

实施例4

[0071]

本实施例提供一种反应型阻燃剂,所述反应型阻燃剂的结构如式v所示:

[0072][0073]

式v所示化合物的合成方法为:将1mol苯基膦酸二甲酯溶解于100ml甲苯,加入0.02mol dmap,再加入2.2mol苯丙氨酸,搅拌下加热至回流反应6h,反应后采用物理方法提纯,得到式v所示化合物。

[0074]1h nmr(cdcl3,500mhz):δ11.41~11.36(s,2h,cooh),7.84~7.77(m,2h,ar-h),7.49~7.42(m,3h,ar-h),7.40~7.33(m,4h,ar-h),7.28~7.22(m,6h,ar-h),3.92~3.85(t,2h,ch),3.45~3.38(t,4h,ch2),3.35~3.28(t,2h,nh)。

[0075]

实施例5

[0076]

本实施例提供一种反应型阻燃剂,所述反应型阻燃剂的结构如式vi所示:

[0077][0078]

式vi所示化合物的合成方法为:将1mol磷酸三乙酯溶解于150ml四氢呋喃,加入0.02mol dmap,在加入3.5mol 3-氨基丙酸乙酯,搅拌下加热至回流反应12h,反应结束后采用物理方法提纯,得到式vi所示化合物。

[0079]1h nmr(cdcl3,500mhz):δ4.16~4.09(m,6h,ch2),3.35~3.28(t,3h,nh),3.05~2.96(t,6h,ch2),2.71~2.63(t,6h,ch2),1.36~1.28(t,9h,ch3)。

[0080]

实施例6

[0081]

本实施例提供一种反应型阻燃剂,所述反应型阻燃剂的结构如式vii所示:

[0082][0083]

式vii所示化合物的合成方法为:将1mol苯基膦酸二甲酯溶解于100ml甲苯,加入0.02mol氢氧化钠,再加入2.2mol对羟基苯甲醛,搅拌下加热至回流反应12h,反应后采用物理方法提纯,得到式vii所示化合物。

[0084]1h nmr(cdcl3,500mhz):δ9.98~9.92(s,2h,cho),7.82~7.74(m,4h,ar-h),7.48~7.41(m,2h,ar-h),7.29~7.20(m,3h,ar-h),7.12~7.05(m,4h,ar-h)。

[0085]

实施例7

[0086]

本实施例提供一种反应型阻燃剂,所述反应型阻燃剂的结构如式viii所示:

[0087][0088]

式viii所示化合物的合成方法为:将1mol乙基膦酸二甲酯溶解于150ml四氢呋喃,加入0.02mol dmap,再加入2.2mol 4-氨基丁腈,搅拌下加热至回流反应6h,反应后采用物理方法提纯,烘干后得到式viii所示化合物。

[0089]1h nmr(cdcl3,500mhz):δ3.33~3.25(t,2h,nh),2.67~2.59(m,4h,ch2),2.05~1.98(t,4h,ch2),1.93~1.86(t,4h,ch2),1.84~1.77(m,2h,ch2),1.16~1.09(t,3h,ch3)。

[0090]

实施例8

[0091]

本实施例提供一种反应型阻燃剂,所述反应型阻燃剂的结构如式ix所示:

[0092][0093]

式ix所示化合物的合成方法为:将1mol苯基膦酸二甲酯溶解于100ml甲苯,加入0.02mol氢氧化钠,再加入2.2mol对苯二酚,搅拌下加热至回流反应8h,反应后采用物理方法提纯,得到式ix所示化合物。

[0094]1h nmr(cdcl3,500mhz):δ7.48~7.41(m,2h,ar-h),7.28~7.17(m,3h,ar-h),6.97~6.88(m,4h,ar-h),6.74~6.66(m,4h,ar-h),5.38~5.33(s,2h,oh)。

[0095]

实施例9

[0096]

本实施例提供一种反应型阻燃剂,所述反应型阻燃剂的结构如式x所示:

[0097][0098]

式x所示化合物的合成方法为:将1mol环己基膦酸二甲酯溶解于150ml四氢呋喃,加入0.02mol dmap,再加入2.2mol 3-氨基-2-环己烯-1-酮,搅拌下加热至回流反应5h,反应后采用物理方法提纯,烘干后得到式x所示化合物。

[0099]1h nmr(cdcl3,500mhz):δ4.86~4.80(s,2h,ch=c),3.47~3.42(s,2h,nh),3.22~3.14(t,4h,ch2),2.85~2.78(t,4h,ch2),1.76~1.69(m,h,ch),1.67~1.61(m,4h,ch2),1.59~1.51(m,4h,ch2),1.42~1.33(m,6h,ch2)。

[0100]

实施例10

[0101]

本实施例提供一种反应型阻燃剂,所述反应型阻燃剂的结构如式xi所示:

[0102][0103]

式xi所示化合物的合成方法为:将1mol丙酮基膦酸二甲酯溶解于150ml四氢呋喃,加入0.02mol dmap,再加入2.2mol 3-氨基-1-丙磺酸,搅拌下加热至回流反应3h,反应结束后采用物理方法提纯,干燥后得到式xi所示化合物。

[0104]1h nmr(cdcl3,500mhz):δ3.81~3.74(s,2h,ch2),3.45~3.38(t,4h,ch2),3.33~3.26(t,2h,nh),2.77~2.71(m,4h,ch2),2.29~2.22(s,3h,ch3),2.15~2.06(m,4h,ch2)。

[0105]

环氧树脂固化剂的应用:

[0106]

实施例11

[0107]

本实施例中,将环氧当量为360/eq的环氧树脂100重量份,与实施例1所示反应型阻燃剂20重量份混合,50℃下固化3h,得到环氧树脂固化物a。

[0108]

实施例12

[0109]

本实施例中,将环氧当量为360/eq的环氧树脂100重量份,与实施例4所示反应型

阻燃剂35重量份混合,50℃下固化3h,得到环氧树脂固化物b。

[0110]

实施例13

[0111]

本实施例中,将环氧当量为360/eq的环氧树脂100重量份,与实施例8所示反应型阻燃剂25重量份混合,50℃下固化3h,得到环氧树脂固化物c。

[0112]

对比例1

[0113]

本对比例中,将环氧当量为360/eq的环氧树脂100重量份,加入6重量份双腈胺,再加入20重量份app,50℃下固化3h,得到环氧树脂固化物d。

[0114]

对比例2

[0115]

本对比例中,将环氧当量为360/eq的环氧树脂100重量份,加入6重量份双腈胺,再加入20重量份mca,50℃下固化3h,得到环氧树脂固化物e。

[0116]

对比例3

[0117]

本对比例中,将环氧当量为360/eq的环氧树脂100重量份,加入6重量份双腈胺,再加入20重量份红磷胶囊,50℃下固化3h,得到环氧树脂固化物f。

[0118]

对实施例11-13以及对比例1-3得到的环氧树脂固化物的性能进行测试,弯曲强度的测试方法采用gb/t 9341-2008,抗冲击强度测试方法采用gb/t1843-2008,击穿电压采用gb/t 1408.1-2006,阻燃性测试方法为ul-94,烘烤后减重的测试条件为150℃烘烤2h,耐水性能的测试条件为沸水中浸泡2h。测试结果表1所示。

[0119]

表1

[0120]

[0121][0122]

[0123][0124]

从表1的测试结果可以看出,使用本发明实施例1、4或8提供的反应型阻燃剂固化后的环氧树脂,其各方面性能,如阻燃性、机械强度以及吸水后的性能变化均优于以双腈胺作为固化剂,同时添加app或mca作为阻燃剂的环氧树脂固化物。而对比例3同样使用双腈胺作为固化剂,使用红磷胶囊作为阻燃剂,固化后的环氧树脂其阻燃性能可达到v-0,但是其机械强度以及吸水后的性能变化依旧要低于,使用本发明实施例1、4或8提供的反应型阻燃剂固化后的环氧树脂。可见,本发明提供的反应型阻燃剂应用于环氧树脂固化剂,在提供优异的阻燃性能的同时,还加强了环氧树脂固化物的机械性能。

[0125]

硅树脂的应用:

[0126]

实施例14

[0127]

本实施例中,将120重量份三甲基乙氧基硅氧烷、180重量份四乙氧基硅氧烷、50重量份九水硅酸钠以及75重量份实施例1制备得到的反应型阻燃剂混合,并在20℃下固化8h,制备得到硅树脂a。

[0128]

实施例15

[0129]

本实施例中,将120重量份三甲基乙氧基硅氧烷、180重量份四乙氧基硅氧烷、50重量份九水硅酸钠以及50重量份实施例4制备得到的反应型阻燃剂混合,并在20℃下固化8h,制备得到硅树脂b。

[0130]

对比例4

[0131]

本实施例中,将120重量份三甲基乙氧基硅氧烷、180重量份四乙氧基硅氧烷以及50重量份九水硅酸钠混合,并在20℃下固化5h,制备得到硅树脂c。

[0132]

对比例5

[0133]

本实施例中,将120重量份三甲基乙氧基硅氧烷、180重量份四乙氧基硅氧烷、50重量份九水硅酸钠以及75重量份app混合,并在20℃下固化5h,制备得到硅树脂d。

[0134]

对实施例14和15以及对比例4和5得到的硅树脂的性能进行测试,拉伸强度和伸长率的测试方法采用gb/t 1701-2001,剪切强度测试方法采用gb/t1700-2001,阻燃性测试方法为ul-94,耐水性能的测试条件为沸水中浸泡2h。测试结果如表2所示。

[0135]

表2

[0136][0137]

从表2的测试结果可以看出对比例4并未添加任何阻燃剂,其阻燃性能仅为v-2,实施例14以及15分别添加了实施例2和实施例4制备得到的反应型阻燃剂,制备得到的硅树脂的阻燃性能达到v-0,且与硅树脂c相比,硅树脂的机械性能以及耐水性能均有所提升。对比例5相比于硅树脂c添加了阻燃剂app,其阻燃性能提高至v-1,机械性能也有所提升,但是其整体性能仍不及实施例14和15提供的硅树脂。

[0138]

聚氨酯泡沫中的应用:

[0139]

实施例16

[0140]

本实施例中,将实施例2制备的反应型阻燃剂45重量份,与羟值350mgkoh/g聚醚多元醇70重量份、羟值250mgkoh/g苯酐聚酯多元醇50重量份、聚氨酯匀泡剂2.5重量份、二甲基环己胺2重量份、dmp-30 2重量份、水2.5重量份、环戊烷20重量份以及mdi(异氰酸根指数1.3)180重量份混合发泡制备聚氨酯泡沫塑料a。

[0141]

对比例6

[0142]

本对比例中,将磷酸三苯酯45重量份,与羟值350mgkoh/g聚醚多元醇70重量份、羟值250mgkoh/g苯酐聚酯多元醇50重量份、聚氨酯匀泡剂2.5重量份、二甲基环己胺2重量份、dmp-30 2重量份、水2.5重量份、环戊烷20重量份以及mdi(异氰酸根指数1.3)180重量份混合发泡制备聚氨酯泡沫塑料b。

[0143]

对比例7

[0144]

本对比例中,将红磷胶囊45重量份,与羟值350mgkoh/g聚醚多元醇70重量份、羟值250mgkoh/g苯酐聚酯多元醇50重量份、聚氨酯匀泡剂2.5重量份、二甲基环己胺2重量份、

dmp-30 2重量份、水2.5重量份、环戊烷20重量份以及mdi(异氰酸根指数1.3)180重量份混合发泡制备聚氨酯泡沫塑料c。

[0145]

对实施例16以及对比例6和7得到的环氧树脂固化物的性能进行测试,抗压的测试方法采用gb/t 20467-2008,抗拉强度测试方法采用gb/t 6344-2008,尺寸稳定性测试方法采用gb/t 6669-2008,阻燃性测试方法为ul-94。测试结果表3所示。

[0146]

表3

[0147][0148]

从表3的测试结果可以看出,使用本发明实施例2制备得到的反应型阻燃剂作为添加剂制备得到的聚氨酯泡沫塑料与使用磷酸三苯酯或红磷作为阻燃添加剂制备得到的聚氨酯泡沫塑料相比,其阻燃性能可达v-0级别,且其机械性能要更为优良。

[0149]

聚氨酯皮革中的应用:

[0150]

实施例17

[0151]

本实施例中,将实施例2制备的反应型阻燃剂50重量份,与固含量(75%)的聚酯型聚氨酯100重量份、固含量(75%)的聚醚型聚氨酯10重量份、二甲基甲酰胺100重量份、木质纤维素10重量份、表面活性剂5重量份、改性硅酮聚合物2重量份以及色料8重量份混合,采用浸渍布基和涂覆布基工艺制备得到聚氨酯皮革a。

[0152]

对比例8

[0153]

本实施例中,将甲基膦酸二甲酯50重量份,与固含量(75%)的聚酯型聚氨酯100重量份、固含量(75%)的聚醚型聚氨酯10重量份、二甲基甲酰胺100重量份、木质纤维素10重量份、表面活性剂5重量份、改性硅酮聚合物2重量份以及色料8重量份混合,采用浸渍布基和涂覆布基工艺制备得到聚氨酯皮革b。

[0154]

对比例9

[0155]

本实施例中,将mca 50重量份,与固含量(75%)的聚酯型聚氨酯100重量份、固含量(75%)的聚醚型聚氨酯10重量份、二甲基甲酰胺100重量份、木质纤维素10重量份、表面活性剂5重量份、改性硅酮聚合物2重量份以及色料8重量份混合,采用浸渍布基和涂覆布基工艺制备得到聚氨酯皮革c。

[0156]

对实施例17以及对比例8和9制备得到聚氨酯皮革的透湿率、剥离强度、耐水解性能以及燃烧性进行测试,结果如表4所示。其中,耐水解性能为将剥离强度测试后的聚氨酯皮革沸水中浸泡2h后,再次进行剥离强度测试。

[0157]

表4

[0158]

项目透湿率/g/(m2·

24h)剥离强度/n耐水解性能/n阻燃性检测标准gb/t-12704.1-2009qb/t-419-2011qb/t-41952001ul-94聚氨酯皮革a2649157148v-0聚氨酯皮革b231510967v-1聚氨酯皮革c232810371v-2

[0159]

从表4的测试结果可以看出,以本发明实施例1制备得到的反应型阻燃剂作为添加剂制备得到聚氨酯皮革的阻燃性可达v-0级,且具有优异的透湿率以及耐水解性能,而对比例8和9分别使用甲基膦酸二甲酯以及mca作为阻燃添加剂,其阻燃性能分别为v-1和v-2,且透湿率以及耐水解性能相比于实施例17均有所下降。

[0160]

热固型酚醛树脂中的应用:

[0161]

实施例18

[0162]

本实施例中,将实施例5制备得到的反应型阻燃剂260重量份,与苯酚500重量份,甲醛539重量份,三乙醇胺催化剂10重量份在50℃下进行反应2h,反应结束后降温到30℃加入硅烷偶联剂1重量份,得到热固型酚醛树脂a。

[0163]

实施例19

[0164]

本实施例中,将实施例6制备得到的反应型阻燃剂320重量份,与苯酚500重量份,甲醛539重量份,三乙醇胺催化剂10重量份在50℃下进行反应2h,反应结束后降温到30℃加入硅烷偶联剂1重量份,得到热固型酚醛树脂b。

[0165]

对比例10

[0166]

本实施例中,将app 260重量份,与苯酚500重量份,甲醛539重量份,三乙醇胺催化剂10重量份在50℃下进行反应2h,反应结束后降温到30℃加入硅烷偶联剂1重量份,得到热固型酚醛树脂c。

[0167]

对比例11

[0168]

本实施例中,将mca 260重量份,与苯酚500重量份,甲醛539重量份,三乙醇胺催化剂10重量份在50℃下进行反应2h,反应结束后降温到30℃加入硅烷偶联剂1重量份,得到热固型酚醛树脂d。

[0169]

对实施例18、19以及对比例10和11制备得到热固型环氧树脂的性能进行测试,结果如表5所示。其中,抗拉强度的测试方法为gb/t 1040.1-2006,抗冲击强度测试方法采用gb/t 1843-2008,阻燃性测试方法为ul-94,耐水性测试为将实施例以及对比例制备得到的热固型酚醛树脂在抗拉强度测试后在沸水中浸泡2h后再次进行抗拉强度测试所得到的结果。

[0170]

表5

[0171][0172]

从表5的测试数据可以看出,以实施例5和6得到的反应型阻燃剂作为添加剂制备得到的酚醛树脂,其阻燃性能可达v-0,且抗拉强度和耐水性能优异,而对比例10采用app作为阻燃添加剂,其阻燃性能也可达v-0,但是其机械性能以及耐水性能较差,而对比例11以mca作为阻燃添加,其阻燃性能不能达到v-0。

[0173]

丙烯酸树脂胶粘剂的应用:

[0174]

实施例20

[0175]

本实施例中,将实施例6制备得到的反应型阻燃剂25重量份,与甲基丙烯酸甲酯125重量份,mbs 17重量份,甲基丙烯酸13重量份,氯丁橡胶15重量份,1,4-对苯二酚2重量份,过氧化二异丙苯6重量份,混合制备得到丙烯酸树脂胶粘剂a。

[0176]

实施例21

[0177]

本实施例中,将实施例7制备得到的反应型阻燃剂25重量份,与甲基丙烯酸甲酯125重量份,mbs 17重量份,甲基丙烯酸13重量份,氯丁橡胶15重量份,1,4-对苯二酚2重量份,过氧化二异丙苯6重量份,混合制备得到丙烯酸树脂胶粘剂b。

[0178]

对比例12

[0179]

本对比例中,将红磷胶囊制备得到的反应型阻燃剂25重量份,与甲基丙烯酸甲酯125重量份,mbs 17重量份,甲基丙烯酸13重量份,氯丁橡胶15重量份,1,4-对苯二酚2重量份,过氧化二异丙苯6重量份,混合制备得到丙烯酸树脂胶粘剂c。

[0180]

对比例13

[0181]

本对比例中,将磷酸三苯酯制备得到的反应型阻燃剂25重量份,与甲基丙烯酸甲酯125重量份,mbs 17重量份,甲基丙烯酸13重量份,氯丁橡胶15重量份,1,4-对苯二酚2重量份,过氧化二异丙苯6重量份,混合制备得到丙烯酸树脂胶粘剂d。

[0182]

对实施例20、21以及对比例12和13制备得到的丙烯酸树脂胶粘剂的性能进行测试,结果如表6所示。其中,拉伸剪切强度测试方法为gb/t 7124-2008,拉伸强度的测试方法为gb/t 6329-1996,断裂伸长率的测试方法为gb/t30777-2014,阻燃性测试方法为ul-94。

[0183]

表6

[0184][0185][0186]

根据表6的测试结果可以看出,实施例20和21使用了实施例6和7制备得到反应型阻燃剂作为添加剂,可以使得丙烯酸树脂胶粘剂的阻燃性达到v-0,且拥有优异的拉伸性能,而对比例12和13分别使用红磷以及磷酸三苯酯作为阻燃添加剂,其得到的丙烯酸树脂胶粘剂的拉伸性能要差于实施例20和21,且使用磷酸三苯酯的丙烯酸树脂胶粘剂其阻燃性能为v-1。

[0187]

不饱和树脂中的应用:

[0188]

实施例22

[0189]

本实施例中,将实施例3制备的反应型阻燃剂40重量份,与甲基丙烯酸甲酯15重量份、甲基丙烯酸丁酯15重量份、丙烯酸乙酯11重量份、甲基丙烯酸1重量份、丙烯酸羟丙酯13重量份、甲基丙烯酸三氟乙酯45重量份、过氧化苯甲酰2重量份、二甲苯70重量份、丁酮20重量份以及环己酮10重量份混合制备交联型丙烯酸树脂组合物a。

[0190]

实施例23

[0191]

本实施例中,将实施例9制备的反应型阻燃剂40重量份,与甲基丙烯酸甲酯15重量份、甲基丙烯酸丁酯15重量份、丙烯酸乙酯11重量份、甲基丙烯酸1重量份、丙烯酸羟丙酯13重量份、甲基丙烯酸三氟乙酯45重量份、过氧化苯甲酰2重量份、二甲苯70重量份、丁酮20重量份以及环己酮10重量份混合制备交联型丙烯酸树脂组合物b。

[0192]

对比例14

[0193]

本实施例中,将app 40重量份,与甲基丙烯酸甲酯15重量份、甲基丙烯酸丁酯15重量份、丙烯酸乙酯11重量份、甲基丙烯酸1重量份、丙烯酸羟丙酯13重量份、甲基丙烯酸三氟乙酯45重量份、过氧化苯甲酰2重量份、二甲苯70重量份、丁酮20重量份以及环己酮10重量份混合制备交联型丙烯酸树脂组合物c。

[0194]

对比例15

[0195]

本实施例中,将mca 40重量份,与甲基丙烯酸甲酯15重量份、甲基丙烯酸丁酯15重量份、丙烯酸乙酯11重量份、甲基丙烯酸1重量份、丙烯酸羟丙酯13重量份、甲基丙烯酸三氟乙酯45重量份、过氧化苯甲酰2重量份、二甲苯70重量份、丁酮20重量份以及环己酮10重量

份混合制备交联型丙烯酸树脂组合物d。

[0196]

对实施例31、32以及对比例14和15制备得到的丙烯酸树脂组合物的抗压强度、抗拉强度、导热系数、耐水性能以及燃烧性进行测试,结果如表7所示。其中抗压的测试方法采用gb/t 20467-2008,抗拉强度测试方法采用gb/t6344-2008,阻燃性测试方法为ul-94。耐水性能为将抗压强度测试后的丙烯酸树脂组合物在沸水中浸泡2h后,再次进行抗压强度测试。

[0197]

表7

[0198][0199][0200]

从表7的测试结果可以看出,实施例22和23使用实施例3和9提供的反应型阻燃剂作为添加剂制备得到的丙烯酸树脂组合物的阻燃性可达v-0,且具有优异的机械性能,而对比例14和15采用app和mca作为阻燃添加剂制备得到的丙烯酸树脂组合物的阻燃性为v-1,且其机械性能相比于实施例22和23也均有所下降。

[0201]

申请人声明,本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1