一种用于柔性锂电池的高分子聚合物电解质的制备方法与流程

1.本发明涉及锂离子电池领域,尤其是一种用于柔性锂电池的高分子聚合物电解质的制备方法。

背景技术:

2.减少碳排放的压力、全球变暖和对化石燃料的过度依赖是电动汽车和混合动力汽车(ev/hev)比燃烧化石燃料更具吸引力的替代品的几个因素。锂离子电池比铅酸电池具有更高的功率重量比(2.59 mj/kg)。此外,锂离子电池在许多其他应用中具有良好的通用性,例如计算机、手机、照相机、摄像机和医疗设备。然而,目前的锂离子电池在大规模使用之前必须克服一些限制。其中三个最重要的挑战是能量密度、成本和运行安全性。电解质是锂离子电池中第二昂贵的(仅次于阴极)成分。电池公司正在拼命寻找低成本、更安全和高性能的电解质。

3.目前最先进的锂离子电池采用液体电解质由两部分组成:锂离子源和有机溶剂。锂离子源通常是单一或混合氟化锂盐[例如lipf6, cf3so3li以及(cf3so2)2nli]。碳酸乙烯(ec)是一种常用的有机溶剂,由于其成本低、电化学稳定性好和介电常数高,有利于锂离子源的离解,导致离子电导率高。其他碳酸盐,如碳酸二甲酯(dmc)和碳酸丙烯(pc),常与碳酸乙烯(ec)一起使用,以降低粘度,以及增加电解质溶液与电池组件的润湿性,如离子交换膜和电极。尽管碳酸盐溶剂具有这些重要的特性,但由于它们在没有热/火焰保护装置的情况下具有高度易燃的特性,因此不推荐用于柔性电池。

[0004]

小型锂离子电池需要约5毫升液体电解质,而电动汽车电池则需要500-1000毫升的电解质。基于液体电解质的电池在某些极端情况下(例如过放电、电阻和/或强迫过放电),电池可能发生热失控,并导致严重的火灾和爆炸危险。因此,迫切需要设计和开发一种先进的无溶剂电解质体系,可以克服泄漏问题,且具有高离子电导率和理想的电化学和机械性能。

[0005]

采用无溶剂高导电性固体聚合物电解质(spe)系统的锂充电电池,将对电池行业产生重大影响。与目前的碳酸盐基液体电解质相比,将显著减少环境污染,提高性能。该体系的柔性电池能量密度高,电池电压高、自放电特性优越,在很大程度上规避了常规液体电解液锂离子电池的不足,如泄漏、不稳定和制造困难。

[0006]

无溶剂高导电性固体聚合物电解质(spe)需要的特性包括机械强度高,玻璃化转变温度(tg)远低于室温,薄膜可加工性,良好的界面性能(兼容性和附着力)以及在环境温度下的平稳运行。此外,该系统必须能够以合理的成本大规模生产。

[0007]

无溶剂高导电性固体聚合物电解质(spe)的一个缺点是它们在环境温度下的电导率不足(远低于10-3

s/cm)。良好的离子导电性对于确保电池系统能够以高速率提供可用电量至关重要,这是电池的关键要求。在无溶剂聚合物电解质体系中,聚乙烯氧化物(peo)是近几十年来研究最多的体系之一。peo作为寄主的主要优点是它的化学、机械和电化学稳定性,因为它只含有c-o、c-c和c-h键。peo是非常灵活的(tg=-61℃),因为存在旋转醚键和重

复单元(-ch2ch2o-) 提供了合理的间距,最大限度地溶解锂盐。由于存在足够的链间纠缠, peo电解质的行为像橡胶材料,但同时包含晶态和非晶态区域。需要注意的是,锂离子导电是通过扩散发生在非晶态,扩散是通过一个涉及peo段迁移率的复杂机制发生的。peo电解质还具有良好的熔体处理能力,这是非常理想的大规模生产电池。

[0008]

尽管有这些积极的特性,但所有peo基电解质的室温离子导电性都很差(<10-5

s/cm),因为peo体系的结晶度随着锂盐浓度的增加而增加,导致离子导电性在达到可接受值之前显著下降。因此,除非将室温电导率从<10-5

s/cm提高到>10-3

s/cm的“神奇数字”,否则peo 系统的潜力将无法实现。

[0009]

最近,有许多科学家试图提高peo电解质的离子电导率,(i)最小化peo的结晶度,从而使其成为非晶态聚合物,(ii)研究寻找合适的纳米级无机填充剂,从而改善peo电导率,(iii)增加液体增塑剂(低和高分子量)peo电解质。不幸的是,这些方法都无法达到预期的效果。尽管大量的研究工作试图找到更好的基于低tg的固相萃取体系 (如聚磷腈和聚硅氧烷),但由于锂盐在这些聚合物基体中的溶解性较低,它们远远落后于目前的peo体系。因此,寻找具有良好传输特性的理想spe仍然是一项具有挑战性的任务。

[0010]

研究人员可以通过降低聚合物的结晶度、增加离子浓度和体系中所含非晶态区域的比例来提高聚合物电解质的性能。通过阻断、接枝、交联、合成和共混各种聚合物材料,降低聚合物电解质体系的玻璃化转变温度(tg),提高锂离子解离的能力。

[0011]

因此,对新型聚合物盐的研究是必不可少的,尽管在选择最佳锂盐时还需要考虑几个因素,关键因素包括性能、价格和安全性。盐的性能与盐在不同温度下的电导率、热稳定性和电化学稳定性有关。

[0012]

在此基础上,本发明研究了psdttoli的性能,属于低晶格能锂盐的范畴。它采用高分子量peo(mw=4

×

106g/mol)、peg的高溶胀能力(mw=1000g/mol)与litfsi络合,以达到离子电导率与力学性能相容性的平衡。

[0013]

当前最先进的液体电解质在接近或低于零度以下温度条件时,具有非常低的阳离子转移数(t+=0.2-0.3),导致电解质极化,电阻率增加。因此造成了电池充电需要更多的时间、能量和电化学势。为了避免这个问题,除了高导电性外,电解质还必须具有高的阳离子迁移数(>0.6),以保证充放电特性的顺畅和高效。由于所提出的固相萃取体系中锂盐的阴离子部分是不动的(共价连接到交联聚苯乙烯微粒),我们预计这些固相萃取体系的行为将类似于单离子导电聚合物,表现出更高的阳离子迁移数,从而实现高效的充放电。解决阳离子转移数问题对电池的应用具有重要意义,因为这些电池有望在极端天气条件下继续工作。为了实现上述目标,我们提出了一个新的综合战略,以开发一个商业上可行的产品。

[0014]

在选择该体系时,聚乙二醇作为增塑剂来改善固体聚合物电解质的电性能,因为它提供了降低tg的能力,从而提高了聚合物基体的柔韧性。加入增塑剂,从而有效提高peo基spes的离子电导率。与商用高分子量peo相比,peg也便宜得多。其中,将具有良好溶胀性能的交联纳米颗粒加入电解质中,是提高膜强度、刚性和导电性的较好方法。机械稳定的交联聚合物电解质膜还能安全分离阳极和阴极,防止短路和电极元件的溶解。

[0015]

本发明的主要目的是寻找新的、稳定的和环保的psdttoli,它具有优异的电化学和热性能,可用于锂离子电池。

技术实现要素:

[0016]

针对上述情况,本发明提供一种用于柔性锂电池的高分子聚合物电解质的制备方法。

[0017]

为实现上述目的,本发明采用下述技术方案:

[0018]

一种用于柔性锂电池的高分子聚合物电解质的制备方法,它包括以下步骤:

[0019]

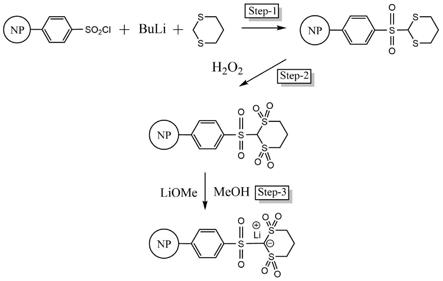

步骤一,聚苯乙烯磺酰-1,3-二噻烷的合成

[0020]

将1,3-二噻烷置于容器中,通入氩气进行保护,再将9/25容器的2.5m叔基锂溶液加入氩气保护下的容器中,在0℃温度下充分搅拌1小时;按照1,3-二噻烷:ps-so2cl=16:25的比例预先准备好 ps-so2cl,再混合在四氢呋喃溶液中,并充分搅拌3小时,再将该混合溶液缓慢滴加到容器中,反应持续搅拌一夜;对混合物进行超声和过滤,用3倍容器的甲醇洗涤三次;在70℃的真空中干燥过夜;

[0021]

步骤二,psdtto的合成

[0022]

将步骤一合成的聚苯乙烯磺酰-1,3-二噻烷置于容器中,加入3/10容器的乙酸为溶剂,再向容器中加入1/5容器的过氧化氢;将混合物加热并在60℃下搅拌,反应持续3天,且每天再加入1/50 容器的过氧化氢;经过过滤,用3/10容器的去离子水清洗三次;置于70℃的高真空中过夜;

[0023]

步骤三,psdttoli的合成

[0024]

将步骤二合成的psdtto和甲氧基锂以17:4的比例分别放入容器中,加入2/5容器的甲醇;将混合物在室温下搅拌2天;用甲醇洗涤两次,丙酮洗涤一次;在70℃的高真空中干燥过夜。

[0025]

进一步地,psdttoli的结构式如下:

[0026][0027]

有益效果:

[0028]

本发明制备的psdttoli具有高离子导电率以及理想的化学、机械、电化学性能,可用于柔性锂离子电池。

附图说明

[0029]

图1是本发明psdttoli的合成路线图;

[0030]

图2是本发明psdttoli纳米颗粒的eds图;

[0031]

图3是本发明psdttoli纳米颗粒的sem图;

[0032]

图4是本发明spes薄膜热压工序示意图;

[0033]

图5是本发明psdttoli在热表征下的全非晶态性质图。

具体实施方式

[0034]

下面结合附图和实施例对本发明进一步说明。

[0035]

本发明提出了一种用于柔性锂电池的高分子聚合物电解质的制备方法,如图1所示,它包括以下步骤:

[0036]

(1)聚苯乙烯磺酰-1,3-二噻烷的合成

[0037]

1,3-二噻烷(0.32g)置于5ml三口圆底烧瓶中,通入氩气进行保护;将2.5m叔基锂

溶液1.8ml加入氩气保护下的三口圆底烧瓶中,在0℃温度下充分搅拌1小时;将提前准备好的ps-so2cl(0.50g)混合在四氢呋喃溶液中,并充分搅拌3小时,随后将该混合溶液缓慢滴加到三口瓶中,反应持续搅拌一夜;对混合物进行超声和过滤,用 15ml甲醇洗涤三次;产品聚苯乙烯磺酰-1,3-二噻烷在70℃的真空中干燥过夜。(产量:0.51g)

[0038]

ft-ir:2900-2950cm-1

,1638.61cm-1

,1595.89cm-1

,1350-1495(s) cm-1

,1000-1180cm-1

,831.89cm-1

,775.60cm-1

,673.52cm-1

,578.62 cm-1

。

[0039]

(2)psdtto的合成

[0040]

将聚苯乙烯磺酰-1,3-二硫醚(0.51g)置于50ml圆底烧瓶中,加入15ml乙酸为溶剂;向圆底烧瓶中加入10ml过氧化氢;将混合物加热并在60℃下搅拌,反应持续3天,每天再加入1ml过氧化氢;产品经过过滤,用15ml去离子水清洗三次;将产品psdtto置于70 ℃的高真空中过夜。(产量:0.34g)

[0041]

ft-ir:2900-2950cm-1

,1717.43cm-1

,1639.34cm-1

,1600.46cm-1

,1350-1495(s)cm-1

,1000-1225cm-1

,831.89cm-1

,775.61cm-1

,673.52 cm-1

,578.62cm-1

。

[0042]

(3)psdttoli的合成

[0043]

将聚苯乙烯磺酰-1,3-二硫代-1,1,3,3-四氧化二氮(psdtto, 0.34g)和甲氧基锂(0.08g)分别放入50ml圆底烧瓶中,加入20ml甲醇;将混合物在室温下搅拌2天;用甲醇洗涤两次,丙酮洗涤一次;产品psdttoli在70℃的高真空中干燥过夜。(产量:0.35g)

[0044]

ft-ir:2900-2950cm-1

,1705.73cm-1

,1637.34cm-1

,1600.75cm-1

, 1410-1495(s)cm-1

,1000-1190cm-1

,832.79cm-1

,776.25cm-1

,678.43 cm-1

,582.81cm-1

。

[0045]

采用上述步骤制备得到的psdttoli的结构式如下:

[0046][0047]

使用溴化钾对psdttoli纳米颗粒进行了红外光谱分析。对于 psdtto锂化后生成为psdttoli,其红外峰值从1717.43cm-1

移动至 1705.73cm-1

,1639.34cm-1

移动至1637.34cm-1

,这是由于三个吸电子基团(-so2)影响了碳的伸缩振动。

[0048]

使用能量色散谱仪(eds)配有扫描电子显微镜,对psdttoli纳米颗粒进行了化学分析。如图2所示为样品psdttoli纳米颗粒的eds 元素分析结果,eds研究得到的元素浓度如下表1所示。

[0049]

表1 eds检测得到的psdttoli各元素浓度

[0050][0051][0052]

使用加速电压为15kv的扫描电镜(sem)对psdttoli纳米颗粒的形貌进行了分析。用溅射涂层(极化子,sc502型溅射镀膜机)在样品 psdttoli纳米颗粒表面涂上一层薄薄的金层,对样品psdttoli纳米颗粒的横截面进行了分析,如图3所示,图中显示psdttoli纳米颗粒直径约350nm,因此具有较强的还原rm的能力,更容易聚集。这些完美的psdttoli纳米颗粒可以帮助锂离子在聚合物链之间更直接地来回穿梭。

[0053]

使用高分子固态电解质薄膜热压工序测定了psdttoli的力学性能。将聚乙二醇二

甲醚(mw=1000)与peo(mw=4

×

106g/mol)和锂盐充分混合,通过研磨法制备成膜,然后将研磨好的混合物折叠起来,放在两片特氟隆涂层薄片之间,然后在10mpsi压力下,在100℃的雕刻机中热压,如图4所示。采用两片薄不锈钢板作为间隔,控制薄膜的厚度。将聚合物薄膜在2.04cm2的面积上作圆形切割,夹在两个钢电极之间,用阻抗分析仪进行测量。如下表2列出了基于peo的 spes薄膜与psdttoli的不同重量比。

[0054]

表2 不同psdttoli和litfsi重量比的spes薄膜的配方

[0055][0056][0057]

采用热重分析法(tga)测定了psdttoli的热稳定性。热重测量采用tga/sdta851e热分析仪进行。样品psdttoli置于tga铝锅中,从 25℃加热至100℃,加热10分钟,迅速冷却至25℃,再冷却10 分钟。然后将样品psdttoli以10℃/min的速度从25℃加热到500℃。在热表征下观察了psdttoli的全非晶态性质,如图5所示。不同温度下psdttoli的热降解情况如下表3所示。

[0058]

表3 不同温度下psdttoli的热降解情况

[0059]

[0060]

综上所述,经过上述实验数据可知,本发明制备的psdttoli具有高离子导电率以及理想的化学、机械、电化学性能,可用于柔性锂离子电池。

[0061]

对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 一种超级电容器模组的制作方法

- 一种抗震超级电容器的制造方法

- 一种柔性超级电容器电极材料的制备方法

- 激光一步法制备超级电容器用石墨烯/氧化锰柔性电极的制作方法

- 一种高性能非对称式金属氧化物基微型超级电容器及其制备方法

- 用于超级电容器的三维多孔硒化物纳米复合材料及其制备方法

- 一种二氧化锰复合材料及由其制备的柔性超级电容器的制造方法

- 一种柔性固态超级电容器Cu(OH)<sub>2</sub>@Ni<sub>2</sub>(OH)<sub>2</sub>CO<sub>3</sub>多级纳米阵列电极的制备方法

- 一种超级电容器柔性电极、制备方法及超级电容器的制造方法

- 一种基于线性Cu(OH)<sub>2</sub>@NiCo<sub>2</sub>O<sub>4</sub>多级纳米阵列制备柔性固态超级电容器的方法