一种苯甲硫醚类化合物合成中的副产物的回收利用方法与流程

1.本发明属于有机化合物制备技术领域,具体涉及一种苯甲硫醚类化合物合成中的副产物的回收利用方法。

背景技术:

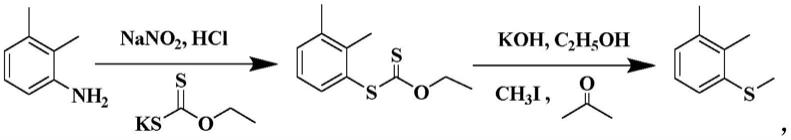

2.苯甲硫醚类化合物是一类重要的有机合成中间体,其分子结构中含有基团,被广泛应用于医药、农药等领域。常见的苯甲硫醚类化合物包括2,3-二甲基苯甲硫醚、3-氯-2-甲基苯甲硫醚、3-(2-甲基-6-甲基硫代苯基)-4,5-二氢化异噁唑等,是制备除草剂的重要中间体,具有极大的研究和应用价值。

3.根据相关文献报道,苯甲硫醚类化合物的合成方法按照原料可以分为三种:溴苯法、苯硫酚法和苯胺法。其中,溴苯法是先以溴苯类化合物制备格氏试剂,或将溴苯类化合物与丁基锂反应得到苯基锂,然后与二甲基二硫醚反应得到苯甲硫醚;该方法的产物收率较高,但是原料不易得到,而且反应条件苛刻,反应过程危险不易控制,后处理难度较大,因此不利于工业化生产。苯硫酚法的合成路线如下所示:

[0004][0005]

该方法的合成周期较长,总收率不理想,而且苯硫酚类化合物的成本高,另外硫酸二甲酯属于剧毒化学品,腐蚀性强,难以实现大规模的生产。

[0006]

苯胺法可分为亚硝酸钠法和亚硝酸酯法。例如cn1443180a具体公开了一种亚硝酸钠法制备2,3-二甲基苯甲硫醚的合成路线:

[0007][0008]

即2,3-二甲基苯胺在酸性条件下与亚硝酸钠重氮化,然后与乙基黄原酸钾发生重氮基转化反应,再在乙醇中碱解,丙酮中与碘甲烷发生甲基化反应生成2,3-二甲基苯甲硫醚,收率约78%。

[0009]

cn1443156a公开了一种4-硫烷基溴苯衍生物的制备,其中具体公开了亚硝酸酯法合成3-(3-溴-2-甲基-6-甲硫基苯基)-4,5-二氢异噁唑的工艺路线,先将4-溴-2-(4,5-二氢异噁唑-3-基)-3-甲基苯胺、铜粉和二甲基二硫醚混合,在1h内58~65℃下加入亚硝酸正丁酯,反应1~3h后在20~25℃下加入浓盐酸、搅拌30min后加入水进行相分离,浓缩有机相得到产物,收率约89%。

[0010]

由此可见,在苯甲硫醚类化合物的多种制备方法中,亚硝酸酯法具有反应条件温和、收率较高的特点,尤其适用于工业化生产。亚硝酸酯法中,取代或未取代的苯胺为原料、

铜粉为催化剂,与亚硝酸烷基酯和二甲基二硫醚反应得到产物,二甲基二硫醚在该工艺路线中既作反应原料又作反应溶剂,在生产中需要过量加入。从成本及环保的角度考虑,过量的二甲基二硫醚和副产物烷基醇回收处理成为整个合成工艺中不可缺少的部分,然而现有技术中对于亚硝酸酯法制备苯甲硫醚类化合物产生的副产物并没有切实有效的再利用方法,副产物被作为工业废液进行处理,使该工艺方法的原料成本和工业三废处理成本高昂,整体的工业化综合生产成本高,不利于该工艺方法的规模化推广。

[0011]

因此,开发一种苯甲硫醚类化合物合成中的副产物的回收利用方法以降低亚硝酸酯法的工业化生产成本,是本领域的研究重点。

技术实现要素:

[0012]

针对现有技术的不足,本发明的目的在于提供一种苯甲硫醚类化合物合成中的副产物的回收利用方法,所述回收利用方法无需对副产物进行分离,将其作为原料直接应用于苯甲硫醚类化合物的合成,工艺步骤简单、环保、安全,实现了物料的循环利用,显著降低了苯甲硫醚类化合物工业化生产的原料成本和工业三废的处理成本。

[0013]

为达此目的,本发明采用以下技术方案:

[0014]

本发明提供一种苯甲硫醚类化合物合成中的副产物的回收利用方法,所述苯甲硫醚类化合物合成中的副产物包括式i所示烷基醇和二甲基二硫醚,所述回收利用方法包括以下步骤:

[0015]

(1)将苯甲硫醚类化合物合成中的副产物与亚硝酸钠水溶液混合,加入浓盐酸进行反应,得到式ii所示亚硝酸烷基酯和二甲基二硫醚,反应通式如下:

[0016][0017]

(2)将步骤(1)得到的式ii所示亚硝酸烷基酯和二甲基二硫醚与铜粉混合,加入式iii所示苯胺类化合物进行反应,得到反应液;所述反应液进行脱溶处理,得到式iv所示苯甲硫醚类化合物和副产物,所述副产物再返回步骤(1);反应通式如下:

[0018][0019]

其中,r1为c3~c8(例如c3、c4、c5、c6、c7或c8)的直链或支链烷基。

[0020]

r选自卤素、c2~c10(例如c2、c3、c4、c5、c6、c7、c8、c9或c10)的杂芳基、c1~c10(例如c1、c2、c3、c4、c5、c6、c7、c8、c9或c10)的直链或支链烷基中的任意一种。所述杂芳基中的杂原子选自o、s或n中的任意一种或至少两种的组合。

[0021]

n为0~5的整数,例如n为0、1、2、3、4或5。

[0022]

本发明提供一种苯甲硫醚类化合物合成中的副产物的回收利用方法,即通过亚硝酸酯法制备苯甲硫醚类化合物时产生的副产物。亚硝酸酯法合成苯甲硫醚类化合物方法具体为:苯胺类化合物、亚硝酸烷基酯和二甲基二硫醚在铜粉催化下发生反应,得到苯甲硫醚

类化合物和烷基醇;此外,二甲基二硫醚在该反应中既是亲核试剂又是反应溶剂,通常会大过量添加,导致反应完成后还有剩余的二甲基二硫醚。因此,亚硝酸酯法制备苯甲硫醚类化合物产生的副产物中包括式i所示烷基醇和二甲基二硫醚。研究人员发现,式i所示烷基醇和二甲基二硫醚互溶性好且沸点接近,难以通过蒸馏方法进行分离,现有技术中由于缺少可行的分离手段而对此类副产物没有切实有效的再利用方法,只被作为工业废液处理,使亚硝酸酯法的原料成本和工业三废处理成本高昂。

[0023]

本发明通过大量研究发现,亚硝酸酯法合成苯甲硫醚类化合物产生的副产物可以作为制备亚硝酸烷基酯和苯甲硫醚类化合物的原料而进行回收再利用,将副产物与亚硝酸钠混合后加入浓盐酸,副产物中的式i所示烷基醇与亚硝酸钠以及盐酸发生反应生成亚硝酸烷基酯,而副产物中的二甲基二硫醚在该反应过程中没有发生结构改变,也不会对该反应产生不利影响,因此本发明步骤(1)中将苯甲硫醚类化合物合成中的副产物与亚硝酸钠水溶液混合后加入浓盐酸进行反应,能够得到式ii所示亚硝酸烷基酯和二甲基二硫醚,然后将其作为原料进入步骤(2),与苯胺类化合物在铜粉催化下发生反应,得到的反应液通过蒸馏等常规脱溶手段即可得到苯甲硫醚类化合物;步骤(2)产生的副产物(脱溶处理时收集的溶剂混合物)即本发明所述的苯甲硫醚类化合物合成中的副产物,直接返回到步骤(1)继续反应。

[0024]

本发明特殊设计的回收利用方法实现了苯甲硫醚类化合物合成过程的物料循环利用,即副产物不经复杂繁琐的分离工序可直接作为原料制备亚硝酸烷基酯、进而制备出苯甲硫醚类化合物,副产物的引入对整体反应的速率、产物收率和纯度没有产生不利影响。所述的回收利用方法工艺简单快捷、反应条件温和、安全性高,显著降低了亚硝酸酯法合成苯甲硫醚类化合物的原料成本和工业三废处理成本,是一种符合循环经济模式的工艺方法。

[0025]

优选地,步骤(1)所述式i所示烷基醇与亚硝酸钠的摩尔比为1:(1~1.3),例如1:1.03、1:1.05、1:1.08、1:1.1、1:1.13、1:1.15、1:1.18、1:1.2、1:1.23、1:1.25、1:1.27或1:1.29等。

[0026]

优选地,步骤(1)所述式i所示烷基醇与浓盐酸的摩尔比为1:(1.0~1.2),例如1:1.01、1:1.03、1:1.05、1:1.08、1:1.1、1:1.13、1:1.15、1:1.17或1:1.19等。

[0027]

优选地,步骤(1)所述亚硝酸钠水溶液的浓度为8~10mol/l,例如8.2mol/l、8.5mol/l、8.8mol/l、9mol/l、9.3mol/l、9.5mol/l、9.7mol/l或9.9mol/l等。

[0028]

优选地,步骤(1)所述浓盐酸的加入温度为-10~0℃,例如-9.5℃、-9℃、-8.5℃、-8℃、-7.5℃、-7℃、-6.5℃、-6℃、-5.5℃、-5℃、-4.5℃、-4℃、-3.5℃、-3℃、-2.5℃、-2℃、-1.5℃、-1℃或-0.5℃等,进一步优选为-5~0℃。

[0029]

优选地,步骤(1)所述浓盐酸的加入方式为滴加。

[0030]

优选地,步骤(1)所述反应的温度为-10~0℃,例如-9.5℃、-9℃、-8.5℃、-8℃、-7.5℃、-7℃、-6.5℃、-6℃、-5.5℃、-5℃、-4.5℃、-4℃、-3.5℃、-3℃、-2.5℃、-2℃、-1.5℃、-1℃或-0.5℃等,进一步优选为-5~0℃;

[0031]

优选地,步骤(1)所述反应的时间为20~40min,例如22min、25min、28min、30min、33min、35min、37min或39min等。

[0032]

优选地,步骤(2)所述式iii所示苯胺类化合物与铜粉的摩尔比为1:(0.8~1.2),

例如1:0.82、1:0.85、1:0.88、1:0.9、1:0.93、1:0.95、1:0.98、1:1、1:1.03、1:1.05、1:1.08、1:1.1、1:1.13、1:1.15、1:1.17或1:1.19等。

[0033]

优选地,步骤(2)所述式iii所示苯胺类化合物与式ii所示亚硝酸烷基酯的摩尔比为1:(1.2~2),例如1:1.25、1:1.3、1:1.4、1:1.5、1:1.6、1:1.7、1:1.8、1:1.9或1:1.95等,进一步优选为1:(1.4~1.8)。

[0034]

优选地,步骤(2)所述式iii所示苯胺类化合物与二甲基二硫醚的摩尔比为1:(2~3),例如1:2.1、1:2.2、1:2.3、1:2.4、1:2.5、1:2.6、1:2.7、1:2.8、1:2.9或1:2.95等。

[0035]

优选地,步骤(2)所述式iii所示苯胺类化合物的加入温度为40~60℃,例如42℃、44℃、46℃、48℃、50℃、52℃、54℃、56℃、58℃或59℃等,进一步优选为45~55℃。

[0036]

优选地,步骤(2)所述式iii所示苯胺类化合物的加入方式为滴加。

[0037]

优选地,步骤(2)所述反应的温度为60~80℃,例如62℃、64℃、66℃、68℃、70℃、72℃、84℃、76℃、78℃或79℃等,进一步优选为65~75℃。

[0038]

优选地,步骤(2)所述反应在搅拌条件下进行。

[0039]

优选地,步骤(2)所述反应的时间为1~3h,例如1.2h、1.4h、1.5h、1.8h、2h、2.3h、2.5h、2.7h或2.9h等。

[0040]

优选地,步骤(2)所述脱溶处理的方法为减压蒸馏。

[0041]

优选地,所述r1为c3~c5(例如c3、c4或c5)的直链或支链烷基,进一步优选为正丁基、叔丁基或异戊基。

[0042]

优选地,所述r为卤素、异噁唑基或甲基,所述卤素包括氟、氯、溴、碘。

[0043]

优选地,所述n为2或3。

[0044]

优选地,所述回收利用方法具体包括以下步骤:

[0045]

(1)将苯甲硫醚类化合物合成中的副产物与8~10mol/l的亚硝酸钠水溶液混合,搅拌冷却至-10~0℃后滴加浓盐酸,控制滴加温度为-10~0℃;滴毕后-10~0℃反应20~40min,产物分液,保留有机相,得到式ii所示亚硝酸烷基酯和二甲基二硫醚;其中,副产物中式i所示烷基醇与亚硝酸钠的摩尔比为1:(1~1.3),式i所示烷基醇与浓盐酸的摩尔比为1:(1.0~1.2);

[0046]

(2)将步骤(1)得到的式ii所示亚硝酸烷基酯和二甲基二硫醚与铜粉混合,搅拌升温至40~60℃后滴加式iii所示苯胺类化合物,滴毕后60~80℃搅拌反应1~3h,得到反应液;所述反应液过滤后减压蒸馏,得到式iv所示苯甲硫醚类化合物和馏分;所述馏分为苯甲硫醚类化合物合成中的副产物,返回步骤(1);其中,式iii所示苯胺类化合物与铜粉的摩尔比为1:(0.8~1.2),式iii所示苯胺类化合物与式ii所示亚硝酸烷基酯的摩尔比为1:(1.2~2),式iii所示苯胺类化合物与二甲基二硫醚的摩尔比为1:(2~3)。

[0047]

相对于现有技术,本发明具有以下有益效果:

[0048]

本发明提供的苯甲硫醚类化合物合成中的副产物的回收利用方法无需对所述副产物中的组分进行分离,将其作为原料直接应用于亚硝酸烷基酯和苯甲硫醚类化合物的制备,实现了苯甲硫醚类化合物合成过程的物料循环利用。本发明所述的回收利用方法中,式i所示烷基醇的回收率大于90%,以副产物为原料合成亚硝酸烷基酯的收率不低于92%,继续合成苯甲硫醚类化合物的收率和产物纯度均大于90%。因此,本发明提供的回收利用方法不仅解决了苯甲硫醚类化合物合成中的副产物的处理问题,而且将副产物进一步转化为

高纯度、高收率的目标产物,显著降低了亚硝酸酯法合成苯甲硫醚类化合物的原料成本和工业三废处理成本。本发明提供的回收利用方法工艺简单快捷、反应条件温和、安全性高,是一种符合循环经济模式的工艺方法。

具体实施方式

[0049]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0050]

本发明以下实施例中所使用的原料包括亚硝酸钠、浓盐酸、铜粉和苯胺类化合物,均可通过市场途径购买得到。

[0051]

所述苯甲硫醚类化合物合成中的副产物为亚硝酸酯法制备苯甲硫醚类化合物产生的副产物,包括烷基醇和二甲基二硫醚。

[0052]

示例性的,亚硝酸酯法制备苯甲硫醚类化合物2,3-二甲基苯甲硫醚的反应式如下:

[0053][0054]

具体步骤为:

[0055]

在1000ml圆底四口瓶中加入89.60g(1.40mol)铜粉、332.30g(3.50mol)二甲基二硫醚和241.30g(2.24mol)亚硝酸正丁酯,搅拌升温至50℃,1小时左右滴加171.10g(1.40mol)2,3-二甲基苯胺,滴加完毕后,升温至70℃,反应2h,取样中控,反应完毕后将反应混合液冷却至室温,过滤。滤液在减压下蒸馏脱溶,得2,3-二甲基苯甲硫醚粗品210.26g,纯度91.70%,收率90.61%;共收集含副产物正丁醇的馏份344.50g,其中二甲基二硫醚的质量百分含量为53.03%,正丁醇的质量百分含量为44.59%(153.60g,回收率92.66%),该馏份即苯甲硫醚类化合物合成中的副产物,直接用于实施例1~3。

[0056]

本发明实施例1~8中所用的苯甲硫醚类化合物合成中的副产物均通过上述类型的制备方法产生,简明起见,本发明不再展开详细叙述。

[0057]

本发明以下实施例中,苯甲硫醚类化合物的纯度通过高效液相色谱(hplc,lc-20at,日本岛津公司)外标法测得,收率为质量收率,二甲基二硫醚、烷基醇以及亚硝酸烷基酯的质量百分含量通过气相色谱(gc,gc-2010plus,日本岛津公司)内标法测得。

[0058]

实施例1

[0059]

本实施例提供一种苯甲硫醚类化合物合成中的副产物的回收利用方法,所述副产物中二甲基二硫醚的质量百分含量为53.03%,正丁醇的质量百分含量为44.59%。

[0060]

具体包括以下步骤:

[0061]

(1)反应式如下:

[0062][0063]

在1000ml圆底三口瓶中,加入160.30g(2.3mol,99%)亚硝酸钠和250ml水,搅拌,充分溶解,加入332.80g所述副产物,其中含有正丁醇44.59%(148.40g,2mol),二甲基二硫醚53.03%(176.48g),置于低温浴槽中温度冷却至-5℃,快速搅拌下缓慢滴入197.30g

(2mol,37%)浓盐酸,滴加时温度控制在-5~0℃,滴加完毕,保温30min;将混合液置于分液漏斗中静置分层,分去下层水相,得到有机相产物共390.24g,其中二甲基二硫醚的质量百分含量为44.22%,亚硝酸正丁酯的质量百分含量为50.32%,收率为95.32%(以正丁醇计)。

[0064]

(2)反应式如下:

[0065][0066]

在500ml圆底四口瓶中,加入25.60g(0.40mol,100%)铜粉和步骤(1)得到的产物131.00g,其中实际含亚硝酸正丁酯65.92g(0.64mol,50.32%),含二甲基二硫醚57.93g(0.62mol,44.22%),再补加36.08g(0.38mol,99%)二甲基二硫醚,搅拌升温至50℃,1小时左右滴加48.89g(0.4mol,99%)2,3-二甲基苯胺,滴加完毕后,升温至70℃,反应2h,取样中控,反应完毕后将反应混合液冷却至室温,过滤。滤液在减压下蒸馏脱溶,得2,3-二甲基苯甲硫醚粗品60.02g,纯度92.03%,收率90.85%;共收集2,3-二甲基苯甲硫醚合成中的副产物馏份102g,其中二甲基二硫醚的质量百分含量为53.88%,正丁醇的质量百分含量为43.33%(44.20g,回收率93.32%),可直接返回步骤(1)中作为原料使用。

[0067]

实施例2

[0068]

本实施例提供一种苯甲硫醚类化合物合成中的副产物的回收利用方法,所述副产物的组分与实施例1相同。

[0069]

具体包括以下步骤:

[0070]

(1)与实施例1中的步骤(1)相同;

[0071]

(2)反应式如下:

[0072][0073]

在500ml圆底四口瓶中,加入25.60g(0.40mol,100%)铜粉和步骤(1)得到的产物131.00g,其中实际含亚硝酸正丁酯65.92g(0.64mol,50.32%),含二甲基二硫醚57.93g(0.62mol,44.22%),再补加36.08g(0.38mol,99%)二甲基二硫醚,搅拌升温至50℃,1小时左右滴加57.76g(0.40mol,98%)3-氯-2-甲基苯胺,滴加完毕后,升温至70℃,反应2h,取样中控,反应完毕后将反应混合液冷却至室温,过滤。滤液在减压下蒸馏脱溶,得3-氯-2-甲基苯甲硫醚粗品70.42g,纯度90.08%,收率91.93%;共收集3-氯-2-甲基苯甲硫醚合成中的副产物馏份104.30g,其中二甲基二硫醚的质量百分含量为54.03%,正丁醇的质量百分含量为43.10%(44.95g,回收率94.92%),可直接返回步骤(1)中作为原料使用。

[0074]

实施例3

[0075]

本实施例提供一种苯甲硫醚类化合物合成中的副产物的回收利用方法,所述副产物的组分与实施例1相同。

[0076]

具体包括以下步骤:

[0077]

(1)反应式如下:

[0078][0079]

在1000ml圆底三口瓶中,加入139.30g(2mol,99%)亚硝酸钠和250ml水,搅拌,充分溶解,加入332.8g所述副产物,其中含有正丁醇44.59%(148.40g,2mol),二甲基二硫醚53.03%(176.48g),置于低温浴槽中温度冷却至-10℃,快速搅拌下缓慢滴入217.03g(2.2mol,37%)浓盐酸,滴加时温度控制在-5~0℃,滴加完毕,保温40min;将混合液置于分液漏斗中静置分层,分去下层水相,得到有机相产物共370.49g,其中二甲基二硫醚的质量百分含量为43.09%,亚硝酸正丁酯的质量百分含量为51.21%,收率为92.10%(以正丁醇计)。

[0080]

(2)反应式如下:

[0081][0082]

在500ml圆底四口瓶中,加入20.50g(0.32mol,100%)铜粉和步骤(1)得到的产物96.54g,其中实际含亚硝酸正丁酯49.44g(0.48mol,51.21%),含二甲基二硫醚41.60g(0.44mol,43.09%),再补加33.6g(0.36mol,99%)二甲基二硫醚,搅拌升温至40℃,1小时左右滴加103g(0.40mol,99%)4-溴-2-(4,5-二氢异噁唑-3-基)-3-甲基苯胺,滴加完毕后,升温至60℃,反应3h,取样中控,反应完毕后将反应混合液冷却至室温,过滤。滤液在减压下蒸馏脱溶,得3-(3-溴-2-甲基-6-甲硫基苯基)-4,5-二氢异噁唑粗品103.90g,纯度91.15%,收率91.02%;共收集3-(3-溴-2-甲基-6-甲硫基苯基)-4,5-二氢异噁唑合成中的副产物馏份74.76g,其中二甲基二硫醚的质量百分含量为52.94%,正丁醇的质量百分含量为43.19%(32.29g,回收率90.90%),可直接返回步骤(1)中作为原料使用。

[0083]

实施例4

[0084]

本实施例提供一种苯甲硫醚类化合物合成中的副产物的回收利用方法,所述副产物中二甲基二硫醚的质量百分含量为52.13%,叔丁醇的质量百分含量为45.65%。

[0085]

具体包括以下步骤:

[0086]

(1)反应式如下:

[0087][0088]

在2000ml圆底三口瓶中,加入240.45g(3.45mol,99%)亚硝酸钠和375ml水,搅拌,充分溶解,加入487.62g所述副产物,其中含有叔丁醇45.65%(222.60g,3mol),二甲基二硫醚52.13%(254.19g),置于低温浴槽中温度冷却至-5℃,快速搅拌下缓慢滴入295.95g(3mol,37%)浓盐酸,滴加时温度控制在-5~0℃,滴加完毕,保温30min;将混合液置于分液漏斗中静置分层,分去下层水相,得到有机相产物共564.36g,其中二甲基二硫醚的质量百分含量为44.04%,亚硝酸叔丁酯的质量百分含量为50.75%,收率为92.69%(以叔丁醇计)。

[0089]

(2)反应式如下:

[0090][0091]

在500ml圆底四口瓶中,加入25.60g(0.40mol,100%)铜粉和步骤(1)得到的产物129.89g,其中实际含亚硝酸叔丁酯65.92g(0.64mol,50.75%),含二甲基二硫醚57.20g(0.61mol,44.04%),再补加37.03g(0.39mol,99%)二甲基二硫醚,搅拌升温至50℃,1小时左右滴加71.84g(0.40mol,98%)2-(4,5-二氢化异噁唑-3-基)-3-甲基苯胺,滴加完毕后,升温至70℃,反应2h,取样中控,反应完毕后将反应混合液冷却至室温,过滤。滤液在减压下蒸馏脱溶,得3-(2-甲基-6-甲基硫代苯基)-4,5-二氢化异噁唑粗品81.95g,纯度91.38%,收率90.44%;共收集3-(2-甲基-6-甲基硫代苯基)-4,5-二氢化异噁唑合成中的副产物馏份106.78g,其中二甲基二硫醚的质量百分含量为54.79%,叔丁醇的质量百分含量为42.12%(44.98g,回收率94.97%),可直接返回步骤(1)作为原料使用。

[0092]

实施例5

[0093]

本实施例提供一种苯甲硫醚类化合物合成中的副产物的回收利用方法,所述副产物的组分与实施例4相同。

[0094]

具体包括以下步骤:

[0095]

(1)与实施例4中的步骤(1)相同;

[0096]

(2)反应式如下:

[0097][0098]

在500ml圆底四口瓶中,加入25.60g(0.40mol,100%)铜粉和步骤(1)得到的产物129.89g,其中实际含亚硝酸叔丁酯65.92g(0.64mol,50.75%),含二甲基二硫醚57.20g(0.61mol,44.04%),再补加37.03g(0.39mol,99%)二甲基二硫醚,搅拌升温至50℃,1小时左右滴加80.83g(0.40mol,97%)2-(4,5-二氢化异噁唑-3-基)-3-氯苯胺,滴加完毕后,升温至70℃,反应2h,取样中控,反应完毕后将反应混合液冷却至室温,过滤。滤液在减压下蒸馏脱溶,得3-(2-氯-6-甲基硫代苯基)-4,5-二氢化异噁唑粗品83.78g,纯度93.20%,收率85.99%;共收集3-(2-氯-6-甲基硫代苯基)-4,5-二氢化异噁唑合成中的副产物馏份105.42g,其中二甲基二硫醚的质量百分含量为53.8%,叔丁醇的质量百分含量为42.52%(44.82g,回收率94.65%),可直接返回步骤(1)中作为原料使用。

[0099]

实施例6

[0100]

本实施例提供一种苯甲硫醚类化合物合成中的副产物的回收利用方法,所述副产物的组分与实施例4相同。

[0101]

具体包括以下步骤:

[0102]

(1)与实施例4中的步骤(1)相同;

[0103]

(2)反应式如下:

[0104][0105]

在500ml圆底四口瓶中,加入25.60g(0.40mol,100%)铜粉和步骤(1)得到的产物129.89g,其中实际含亚硝酸叔丁酯65.92g(0.64mol,50.75%),含二甲基二硫醚57.20g(0.61mol,44.04%),再补加37.03g(0.39mol,99%)二甲基二硫醚,搅拌升温至50℃,1小时左右滴加81.63g(0.40mol,98%)4-溴-2,3-二甲基苯胺,滴加完毕后,升温至70℃,反应2h,取样中控,反应完毕后将反应混合液冷却至室温,过滤。滤液在减压下蒸馏脱溶,得4-溴-2,3-二甲基苯甲硫醚粗品85.29g,纯度95.77%,收率88.40%;共收集4-溴-2,3-二甲基苯甲硫醚合成中的副产物馏份103.65g,其中二甲基二硫醚的质量百分含量为54.05%,叔丁醇的质量百分含量为42.59%(44.14g,回收率93.21%),可直接返回步骤(1)中作为原料使用。

[0106]

实施例7

[0107]

本实施例提供一种苯甲硫醚类化合物合成中的副产物的回收利用方法,所述副产物的组分与实施例4相同。

[0108]

具体包括以下步骤:

[0109]

(1)反应式如下:

[0110][0111]

在2000ml圆底三口瓶中,加入271.82g(3.9mol,99%)亚硝酸钠和390ml水,搅拌,充分溶解,加入487.62g所述副产物,其中含有叔丁醇45.65%(222.6g,3mol),二甲基二硫醚52.13%(254.19g),置于低温浴槽中温度冷却至0℃,快速搅拌下缓慢滴入355.14g(3.6mol,37%)浓盐酸,滴加时温度控制在-5~0℃,滴加完毕,保温20min;将混合液置于分液漏斗中静置分层,分去下层水相,得到有机相产物共568.46g,其中二甲基二硫醚的质量百分含量为44.93%,亚硝酸叔丁酯的质量百分含量为50.23%,收率为92.4%(以叔丁醇计)。

[0112]

(2)反应式如下:

[0113][0114]

在500ml圆底四口瓶中,加入30.72g(0.48mol,100%)铜粉和步骤(1)得到的产物164.05g,其中实际含亚硝酸叔丁酯82.40g(0.8mol,50.23%),含二甲基二硫醚73.71g(0.78mol,44.93%),再补加39.88g(0.42mol,99%)二甲基二硫醚,搅拌升温至60℃,1小时左右滴48.89g(0.40mol,99%)2,3-二甲基苯胺,滴加完毕后,升温至80℃,反应1.5h,取样中控,反应完毕后将反应混合液冷却至室温,过滤。滤液在减压下蒸馏脱溶,得2,3-二甲基苯甲硫醚粗品61.2g,纯度90.49%,收率91.09%;共收集2,3-二甲基苯甲硫醚合成中的副

产物馏份124g,其中二甲基二硫醚的质量百分含量为55.04%,叔丁醇的质量百分含量为43.28%(53.67g,回收率90.65%),可直接返回步骤(1)中作为原料使用。

[0115]

实施例8

[0116]

本实施例提供一种苯甲硫醚类化合物合成中的副产物的回收利用方法,所述副产物中二甲基二硫醚的质量百分含量为51.09%,异戊醇的质量百分含量为46.5%。

[0117]

具体包括以下步骤:

[0118]

(1)反应式如下:

[0119][0120]

在2000ml圆底三口瓶中,加入240.45g(3.45mol,99%)亚硝酸钠和375ml水,搅拌,充分溶解,加入568.00g所述副产物,其中含有异戊醇46.5%(264.12g,3mol),二甲基二硫醚51.09%(290.19g),置于低温浴槽中温度冷却至-5℃,快速搅拌下缓慢滴入295.95g(3mol,37%)浓盐酸,滴加时温度控制在-5~0℃,滴加完毕,保温30min;将混合液置于分液漏斗中静置分层,分去下层水相,得到有机相产物共637.89g,其中二甲基二硫醚的质量百分含量为43.4%,亚硝酸异戊酯的质量百分含量为51.25%,收率为93.14%(以异戊醇计)。

[0121]

(2)反应式如下:

[0122][0123]

在500ml圆底四口瓶中,加入25.60g(0.40mol,100%)铜粉和步骤(1)得到的产物146.34g,其中实际含亚硝酸异戊酯75.00g(0.64mol,51.25%),含二甲基二硫醚63.51g(0.68mol,43.40%),再补加30.38g(0.32mol,99%)二甲基二硫醚,搅拌升温至50℃,1小时左右滴加48.89g(0.40mol,99%)2,3-二甲基苯胺,滴加完毕后,升温至70℃,反应2h,取样中控,反应完毕后将反应混合液冷却至室温,过滤。滤液在减压下蒸馏脱溶,得2,3-二甲基苯甲硫醚粗品58.89g,纯度92.98%,收率90.06%;共收集2,3-二甲基苯甲硫醚合成中的副产物馏份113.00g,其中二甲基二硫醚的质量百分含量为50.00%,异戊醇的质量百分含量为45.75%(51.70g,回收率91.80%),可直接返回步骤(1)中作为原料使用。

[0124]

申请人声明,本发明通过上述实施例来说明本发明的苯甲硫醚类化合物合成中的副产物的回收利用方法,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1