一种烯烃歧化生产丙烯的方法与流程

1.本发明涉及一种烯烃歧化生产丙烯的方法。

背景技术:

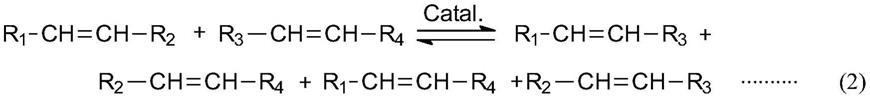

2.烯烃歧化是指在催化剂作用下,烯烃分子中原有碳碳双键(c=c)断裂并重组生成具有新的c=c双键烯烃分子的过程,利用烯烃歧化反应可以将一些较为廉价、丰富的烯烃原料转化为多种附加值较高的烯烃产品。通过下列的反应式可以简单地表示烯烃的歧化过程:

[0003][0004][0005]

在反应式中的r1,r2,r3,r4分别代表不同的烷基或氢原子。其中若为同一种烯烃的歧化反应(如式(1))称为自身歧化;而不同的烯烃之间的歧化反应(式(2))则称为交叉歧化。

[0006]

利用戊烯与乙烯的交叉歧化作用,可通过加入适量乙烯,将相对过剩的、附加值较低的c5烯烃原料转化为高附加值丙烯产品。

[0007]

烯烃歧化反应是在vib、viib、viii中的金属化合物催化作用下进行的,烯烃歧化催化剂可为均相催化剂和多相催化剂,其中多相催化剂一般是将过渡金属氧化物或过渡金属有机配合物担载到具有高比表面积的无机载体上。典型的催化剂有re2o7/al2o3、moo3/sio2、wo3/sio2、(π-c4h7)4w/sio2等,其中re2o7/al2o3催化剂以反应温度低和低温活性高等优点获得了广泛的关注,但该催化剂存在对杂质敏感、失活较快的缺点。

[0008]

cn102614867a公开了一种同时具有介孔和大孔复合孔结构的烯烃歧化用催化剂,包括选自铼、钼、钨的氧化物中至少一种的催化活性金属和催化剂载体,所述催化剂载体为具有介孔/大孔复合孔道结构的氧化铝,所述介孔的孔径为2~25nm,所述大孔的孔径为50~5000nm,比表面积大于200m2/g,孔容为0.6~1.8cm3/g,其中介孔占总孔容的40%~90%,大孔占总孔容的10%~60%,大孔通过孔窗或介孔相连通。所述催化剂载体通过含铝化合物和介孔模板剂以及大孔颗粒模板剂混合、焙烧而制备得到。

[0009]

cn108786903a公开了一种烯烃歧化催化剂及其制备方法。该催化剂由载体与活性组分组成。载体为丝光沸石-大孔氧化铝共晶复合物,活性组分为铼、钼或钨中的一种或几种,以催化剂的重量为基准,活性组分以氧化物计,活性组分的担载量为1%~50%,丝光沸石-大孔氧化铝共晶复合物具有如下性质:丝光沸石的sio2/al2o3摩尔比为10~75,丝光沸石具有二维片状形态,丝光沸石的长维度方向丝光沸石的尺寸为20~500nm,短维度方向的尺寸(厚度)为20~60nm;大孔氧化铝的大孔孔径为100~1000nm,大孔三维贯通;以大孔氧化铝的重量为基准,丝光沸石为10wt%~50wt%。

[0010]

cn104549232a公开了一种铼基歧化催化剂。该铼基歧化催化剂,以重量份数计,包括以下组分:a)1~30份铼元素或其氧化物;b)0.01~5份锌元素或其氧化物;c)65~99份氧化铝。

[0011]

cn102335631a公开了一种低碳烯烃歧化用介孔催化剂及应用该催化剂的低碳烯烃歧化反应方法。所述的催化剂由载体和活性组分组成,其中:所述载体为介孔氧化铝,其平均孔径为5~25nm,孔径集中分布跨度小于5nm的孔的体积分数大于80%,比表面积大于230m2/g;所述活性组分选自铼、钼和钨中的至少一种金属或其氧化物,活性组分的重量含量为1%~30%。

[0012]

cn104557399a公开了一种戊烯与乙烯歧化制丙烯的方法。该方法通过采用以戊烯和乙烯为原料,在固定床反应器中,在一定反应条件下,原料和催化剂接触反应生成含丙烯的流出物,其中所用催化剂以重量份数计含3~20份氧化铼和80~97份氧化铝载体。

[0013]

上述专利均是从催化剂组成方面改善催化剂的性能,从而在一定程度上可以改善烯烃歧化催化剂活性较低、容易失活等状况,但仍存在稳定性差、失活较快的问题。

技术实现要素:

[0014]

本发明所要解决的技术问题针对现有技术中存在的催化剂稳定性差、失活较快的问题,提供一种烯烃歧化生产丙烯的方法。该方法用于乙烯与戊烯歧化制丙烯反应时,具有催化剂稳定性高、不易失活的优点。

[0015]

本发明提供的烯烃歧化生产丙烯的方法,包括:将乙烯和戊烯原料与烯烃歧化催化剂接触进行烯烃歧化反应,得到含丙烯的产物;其中在烯烃歧化催化剂接触乙烯和戊烯原料之前,先与乙烯原料接触,使在烯烃歧化催化剂上生成积碳,直至催化剂的积碳量达到0.5wt%~6.0wt%,然后再与乙烯和戊烯原料接触进行烯烃歧化反应;所述的乙烯原料与烯烃歧化催化剂接触的反应条件如下:温度20~100℃、压力0.1~3mpa。

[0016]

上述技术方案中,烯烃歧化反应的反应条件如下:温度为20~100℃,压力为0.1~3mpa,戊烯重量空速为0.5~6小时-1

,乙烯和戊烯的摩尔比为(1~6):1,优选的反应条件如下:温度为35~70℃,压力为0.3~1.0mpa,戊烯重量空速为1~3小时-1

,乙烯和戊烯的摩尔比为(2~4):1。

[0017]

上述技术方案中,催化剂的积碳量优选为达到2.0wt%~5.0wt%。

[0018]

上述技术方案中,采用固定床工艺。

[0019]

上述技术方案中,所述的烯烃歧化催化剂,以重量份数计,包括以下组分:

[0020]

a)5~15份氧化铼,优选为8~12份;

[0021]

b)85~95份氧化铝载体,优选为88~92份。

[0022]

上述技术方案中,所述的烯烃歧化催化剂还可以含有其他组分,比如:氧化硼、镧系金属氧化物、氧化锌、氧化钙和氧化镁中的至少一种,以重量份数计,为0.01~10份,优选为0.1~3份。其中,镧系金属包括镧、铈、镨、镥中的至少一种。上述其他组分引入催化剂中的方式可以采用常规方法,比如混合法,浸渍法等。

[0023]

上述技术方案中,所述的烯烃歧化催化剂可以依照以下方法制备,包括:

[0024]

(1)向al2o3中加入田菁粉和硝酸水溶液,经混捏、成型、干燥、500~700℃焙烧2~8小时后,制成催化剂载体;

[0025]

(2)将所述催化剂载体负载高铼酸铵或高铼酸,经干燥和500~600℃焙烧2~6小时,制成烯烃歧化催化剂。

[0026]

本发明在烯烃歧化催化剂接触乙烯和戊烯原料之前,先与乙烯原料接触,在特定条件下在烯烃歧化催化剂上生成一定量的积碳,然后再与乙烯和戊烯原料接触进行烯烃歧化反应,这样形成的积碳不但对催化剂活性影响较小,而且能够有效提高催化剂对杂质的耐受性能,从而有效地提高了烯烃歧化催化剂的稳定性,延长了催化剂的使用寿命。

具体实施方式

[0027]

下面通过实施例对本发明的技术方案作进一步的阐述。本发明中,wt%为质量分数。

[0028]

【比较例1】

[0029]

将20克al2o3和0.5克田菁粉混合均匀,加入15克质量浓度为2%的硝酸水溶液,充分混捏后挤成直径1毫米的圆柱形,经干燥、600℃焙烧5小时后,制成2~3毫米长的催化剂载体。将9.1克上述催化剂载体浸渍于50毫升含0.9967克高铼酸铵的水溶液中,放入旋转蒸发器中,于70℃水浴中旋转6小时后至水分蒸干。经干燥和520℃焙烧4小时,制得烯烃歧化催化剂a。

[0030]

采用固定床,在反应温度60℃、反应压力0.6mpa、戊烯重量空速2小时-1

、乙烯和戊烯的摩尔比2:1条件下对催化剂a进行考评。在反应初始阶段,戊烯的转化率为93.6wt%,丙烯的选择性为46.0wt%,1-丁烯的选择性为47.7wt%。反应进行38h后,催化剂的活性逐渐降低。反应100h后,戊烯的转化率约68wt%,丙烯的选择性为30.2wt%,1-丁烯的选择性为31.4wt%。

[0031]

【实施例1】

[0032]

本实施例中所用的烯烃歧化催化剂同比较例1,即催化剂a。

[0033]

采用固定床,先在温度60℃、压力0.6mpa条件下,将乙烯原料通过催化剂a床层,在催化剂a上生成3.6wt%的积碳后,再在反应温度60℃、反应压力0.6mpa、戊烯重量空速2小时-1

、乙烯和戊烯的摩尔比2:1条件下,使催化剂a与乙烯和戊烯原料接触进行烯烃歧化反应。在反应初始阶段,戊烯的转化率为92.8wt%,丙烯的选择性为47.6wt%,1-丁烯的选择性为48.0wt%。反应进行60h后,催化剂的活性逐渐降低。反应120h后,戊烯的转化率为83.8wt%,丙烯的选择性为42.6wt%,1-丁烯的选择性为44.1wt%。

[0034]

【实施例2】

[0035]

本实施例所用的烯烃歧化催化剂同实施例1,即催化剂a。

[0036]

采用固定床,先在温度35℃、压力0.5mpa条件下,将乙烯原料通过催化剂a床层,在催化剂a上生成2.1wt%的积碳后,再在反应温度60℃、反应压力0.6mpa、戊烯重量空速2小时-1

、乙烯和戊烯的摩尔比2:1条件下,使催化剂a与乙烯和戊烯原料接触进行烯烃歧化反应。在反应初始阶段,戊烯的转化率为92.9wt%,丙烯的选择性为47.3wt%,1-丁烯的选择性为47.9wt%。反应120h后,戊烯的转化率为80.6wt%,丙烯的选择性为40.6wt%,1-丁烯的选择性为43.2wt%。

[0037]

【实施例3】

[0038]

本实施例所用的烯烃歧化催化剂同实施例1,即催化剂a。

[0039]

采用固定床,先在温度70℃、压力0.3mpa条件下,将乙烯原料通过催化剂a床层,在催化剂a上生成4.8wt%的积碳后,再在反应温度60℃、反应压力0.6mpa、戊烯重量空速2小时-1

、乙烯和戊烯的摩尔比2:1条件下,使催化剂a与乙烯和戊烯原料接触进行烯烃歧化反应。在反应初始阶段,戊烯的转化率为91.8wt%,丙烯的选择性为47.5wt%,1-丁烯的选择性为47.2wt%。反应120h后,戊烯的转化率为76.0wt%,丙烯的选择性为35.3wt%,1-丁烯的选择性为35.8wt%。

[0040]

【比较例2】

[0041]

将20克al2o3和0.5克田菁粉混合均匀,加入15克质量浓度为2%的硝酸水溶液,充分混捏后挤成直径1毫米的圆柱形,经干燥、600℃焙烧5小时后,制成2~3毫米长的催化剂载体。将8.8克上述催化剂载体浸渍于50毫升含1.3290克高铼酸铵的水溶液中,放入旋转蒸发器中,于70℃水浴中旋转6小时后至水分蒸干。经干燥和520℃焙烧4小时,制得烯烃歧化催化剂b。

[0042]

采用固定床,在反应温度50℃、反应压力0.2mpa、戊烯重量空速3小时-1

、乙烯和戊烯的摩尔比4:1条件下对催化剂b进行考评。在反应初始阶段,戊烯的转化率为93.4wt%,丙烯的选择性为45.6wt%,1-丁烯的选择性为47.9wt%。反应100h后,戊烯的转化率67.2wt%,丙烯的选择性为27.8wt%,1-丁烯的选择性为28.9wt%。

[0043]

【实施例4】

[0044]

本实施例所用的烯烃歧化催化剂同比较例2,即催化剂b。

[0045]

采用固定床,先在温度35℃、压力0.2mpa条件下,将乙烯原料通过催化剂b床层,在催化剂b上生成1.5wt%的积碳后,再在反应温度50℃、反应压力0.2mpa、戊烯重量空速3小时-1

、乙烯和戊烯的摩尔比4:1条件下对催化剂b进行考评。在反应初始阶段,戊烯的转化率为93.0wt%,丙烯的选择性为46.2wt%,1-丁烯的选择性为47.8wt%。反应120h后,戊烯的转化率74.2wt%,丙烯的选择性为34.9wt%,1-丁烯的选择性为36.8wt%。

[0046]

【实施例5】

[0047]

将20克al2o3和0.5克田菁粉混合均匀,加入15克质量浓度为2%的硝酸水溶液,充分混捏后挤成直径1毫米的圆柱形,经干燥、600℃焙烧5小时后,制成2~3毫米长的催化剂载体。将9.05克上述催化剂载体浸渍于50毫升含0.9967克高铼酸铵的水溶液中,放入旋转蒸发器中,于70℃水浴中旋转6小时后至水分蒸干。经干燥和520℃焙烧4小时,制得催化剂中间体。将上述催化剂中间体浸渍于7.5毫升含0.0952克硝酸镥的水溶液中,于室温下静置24小时,干燥、520℃焙烧4小时后,制得烯烃歧化催化剂c。

[0048]

采用固定床,先在温度80℃、压力0.2mpa条件下,将乙烯原料通过催化剂c床层,在催化剂c上生成4.2wt%的积碳后,再在反应温度50℃、反应压力0.2mpa、戊烯重量空速3小时-1

、乙烯和戊烯的摩尔比4:1条件下对催化剂c进行考评。在反应初始阶段,戊烯的转化率为96.3wt%,丙烯的选择性为48.7wt%,1-丁烯的选择性为49.2wt%。反应120h后,戊烯的转化率82.1wt%,丙烯的选择性为41.9wt%,1-丁烯的选择性为42.7wt%。

[0049]

【实施例6】

[0050]

将20克al2o3和0.5克田菁粉混合均匀,加入15克质量浓度为2%的硝酸水溶液,充分混捏后挤成直径1毫米的圆柱形,经干燥、600℃焙烧5小时后,制成2~3毫米长的催化剂载体。将8.8克上述催化剂载体浸渍于50毫升含0.9967克高铼酸铵的水溶液中,放入旋转蒸

发器中,于70℃水浴中旋转6小时后至水分蒸干。经干燥和520℃焙烧4小时,制得催化剂中间体。将上述催化剂中间体浸渍于7.5毫升含0.5329克硼酸的水溶液中,于室温下静置24小时,干燥、520℃焙烧4小时后,制得烯烃歧化催化剂d。

[0051]

采用固定床,先在温度50℃、压力0.2mpa条件下,将乙烯原料通过催化剂d床层,在催化剂d上生成5.6wt%的积碳后,再在反应温度50℃、反应压力0.2mpa、戊烯重量空速3小时-1

、乙烯和戊烯的摩尔比4:1条件下对催化剂d进行考评。在反应初始阶段,戊烯的转化率为94.7wt%,丙烯的选择性为48.5wt%,1-丁烯的选择性为48.5wt%。反应120h后,戊烯的转化率79.4wt%,丙烯的选择性为39.0wt%,1-丁烯的选择性为41.0wt%。

[0052]

【实施例7】

[0053]

本实施例所用的烯烃歧化催化剂同实施例6,即催化剂d。

[0054]

采用固定床,先在温度50℃、压力0.2mpa条件下,将乙烯原料通过催化剂d床层,在催化剂d上生成2.8wt%的积碳后,再在反应温度50℃、反应压力0.2mpa、戊烯重量空速3小时-1

、乙烯和戊烯的摩尔比4:1条件下,使催化剂d与乙烯和戊烯原料接触进行烯烃歧化反应。在反应初始阶段,戊烯的转化率为95.0wt%,丙烯的选择性为48.6wt%,1-丁烯的选择性为47.8wt%。反应200h后,戊烯的转化率为84.6wt%,丙烯的选择性为43.0wt%,1-丁烯的选择性为44.7wt%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1