耐热水VAE乳液及其制备方法与流程

耐热水vae乳液及其制备方法

技术领域

1.本发明属于醋酸乙烯酯共聚物技术领域,具体涉及一种耐热水vae乳液及其制备方法。

背景技术:

2.醋酸乙烯-乙烯共聚乳液(vae)是一种以醋酸乙烯和乙烯为主要原材料,通过乳液聚合的方式制备的聚合物乳液。由于采用了乙烯作为内增塑剂,大大降低了乳液的最低成膜温度,相对于醋酸乙烯均聚乳液而言较大地改善了乳液的柔韧性、耐热水性和成膜性。自1965年由美国air reduction公司实现工业化生产以来,vae乳液得到了较大的发展,其增长速度远远超过其他两大系列聚合物乳液pvac乳液和丙烯酸系乳液的增长速度(“vae乳液研究现状”,李建宗等,粘接,1995年第16卷第5期,第17页左栏第1段第1-6行,公开日1995年12月31日)。自上世纪80年代末进入中国后,醋酸乙烯-乙烯共聚乳液自上世纪80年代末进入中国后,以其优越的性能迅速挤占了聚醋酸乙烯乳液的市场,年产量以8%-10%的速度持续增长(“高固含量醋酸乙烯-乙烯共聚乳液的研制”,吴辉江,粘接,2003年第24卷第4期,第15页左栏第1段第1-6行及左栏第2段第1-3行,公开日2003年12月31日)。

3.vae乳液具有永久性的内增塑性能,具有耐蠕变性、耐热水性、耐碱性、耐酸性、耐候性、耐老化性、柔韧性、良好的相容性、良好的成膜性、良好的粘接性能等优势(“醋酸乙烯下游产品在胶粘剂行业中的应用现状”,张正根,粘接,1991年s1期,第34页右栏第6段第1-8行,公开日1991年12月31日;“vae乳液研究进展”,王文婷等,中国胶粘剂,2010年第19卷第8期,第59页右栏第2段第1行,第60页左栏第2段第1行、左栏第3段第1行、左栏第4段第1行、左栏第5段第1行、左栏第6段第1行,公开日2010年08月31日),作为胶粘剂主要用于卷烟、木材、纸张、织物、皮革、铝箔、混凝土、玻璃纤维、镀锌铁板等的粘接,还能作为压敏胶粘剂;在建筑方面,可用于水泥砂浆、屋顶涂层、嵌缝胶、腻子胶、地板胶、壁纸胶等;用于制造涂料;在织物加工及纸加工方面,广泛用作地板背衬胶、无纺布胶粘剂、静电植绒胶粘剂、纸涂层、浸渍纸等(“醋酸乙烯下游产品在胶粘剂行业中的应用现状”,张正根,粘接,1991年s1期,第35页左栏第1段第1-18行,公开日1991年12月31日)。

4.随着全球对环境保护的日益重视,尤其是国内将绿色经济作为今后发展的主要方向,绿色环保成为各行各业发展的必然趋势,环保胶粘剂成为胶粘剂发展的必由之路(“环保胶粘剂发展现状的研究分析”,张竞等,中国印刷与包装研究,2011年第3卷第3期,第9页摘要第1-2行,公开日2011年12月31日),这为环保水性乳液提供了广阔的空间,但常规vae乳液要替代油性胶(气味很大,环境危害较大)的应用领域是困难的,如公开号为cn102372813a的专利文献公开了一种低粘度醋酸乙烯-乙烯共聚乳液,其通过包括单体、引发体系(包括双氧水、过硫酸盐和还原剂,)、乳化体系(包括复合乳化剂和保护胶体)为原料制得,所述单体为醋酸乙烯、乙烯和丙烯酰胺类单体,该乳液的甲醛含量低,柔韧性好,定位效果好,耐碱保留率高。然而,该乳液的耐热水性不佳,干燥后形成的膜置于沸水中煮6小时,其膜会消失,不能满足织物复合、涂层以及内在质量处理领域的耐热水性性能要求,如

鞋类、床上用品、服装以及要求耐热水的汽车内饰等行业。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种耐热水性好的醋酸乙烯-乙烯共聚乳液。

6.除特别说明外,本发明所述份为质量份。

7.为实现上述目的,本发明的技术方案为:

8.醋酸乙烯-乙烯共聚乳液,所述乳液的主要成分为醋酸乙烯-乙烯-酰胺-肼共聚物。

9.发明人在研究过程中意外发现,主要成分为醋酸乙烯-乙烯-酰胺-肼共聚物的乳液耐热水性好,干燥后形成的膜置于沸水中煮至少6小时,其膜不会消失。

10.进一步,所述肼为碳酸二酰肼或/和草酸二酰肼或/和丁酸二酰肼或/和己二酸二酰肼。

11.进一步,所述酰胺为n-羟甲基丙烯酰胺和/或乙酰丙酮丙烯酰胺和/或丙烯酰胺。

12.进一步,所述乳液的强度≥10.5mpa/mm2。

13.进一步,所述乳液于80℃下处理4小时,强度≥11mpa/mm2。

14.本发明的目的之二在于保护所述醋酸乙烯-乙烯共聚乳液的制备方法,由包括单体、引发体系和乳化体系在内的原料制备而得,所述单体包括醋酸乙烯、乙烯、酰胺和肼。

15.进一步,所述肼为碳酸二酰肼或/和草酸二酰肼或/和丁酸二酰肼或/和己二酸二酰肼。

16.进一步,所述酰胺包括n-羟甲基丙烯酰胺和/或乙酰丙酮丙烯酰胺和/或丙烯酰胺

17.进一步,按照质量份计,所述单体包括醋酸乙烯60-100份、乙烯10-30份、酰胺1-6份和肼0.6-4份。

18.进一步,所述引发体系包括过氧化氢、过硫酸盐和还原剂。

19.进一步,所述过硫酸盐为过硫酸钾、过硫酸铵或过硫酸钠。

20.进一步,所述还原剂为异抗坏血酸或/和异抗坏血酸盐或/和亚硫酸氢盐。

21.进一步,按照质量份计,所述引发体系包括0.05-0.5份过氧化氢、0.01-0.05份过硫酸盐和0.06-0.3份还原剂。

22.进一步,所述引发体系包括乳化剂和保护胶体。

23.进一步,所述乳化剂包括非离子乳化剂和两性乳化剂。

24.进一步,所述非离子乳化剂为辛基酚聚氧乙烯醚或壬基酚聚氧乙烯醚或/和碳原子数≥12的脂肪链聚氧乙烯醚。

25.进一步,所述两性乳化剂为烷基酚聚氧乙烯醚硫酸盐或酚醚硫酸铵盐。

26.进一步,所述保护胶体为羟乙基纤维素或/和羧甲基纤维素或/和羟丙基纤维素或/和聚乙烯醇或/和聚丙烯酸盐。

27.进一步,按照质量份计,所述引发体系包括0.05-0.2份乳化剂和2-8份保护胶体。

28.进一步,还包括ph调节剂和水。

29.进一步,所述ph调节剂为碳酸氢盐或/和醋酸盐或/和磷酸盐。

30.进一步,按照质量份计,由包括71.6-140份单体、0.12-0.55份引发体系、2.05-8.5份乳化体系、0.3-0.8份ph调节剂和50-90份水在内的原料制备而得。

31.进一步,所述制备方法,包括以下步骤:

32.a.原料的准备

33.a1.配制乳化剂溶液体系:乳化剂槽内加入水、保护胶体、乳化剂和占总量16.7%-25%的ph调节剂,启动搅拌器,升温至95~97℃搅拌30-60min,充分混合溶解;

34.a2.配制引发剂溶液体系:

35.引发剂槽a加入水和还原剂,搅拌溶解;

36.引发剂槽b加入水、过硫酸盐和过氧化氢,搅拌溶解;

37.a3.配制丙烯酰胺类单体溶液:加入水和丙烯酰胺类单体,启动搅拌器,混合均匀。

38.a4.配制肼类单体乳液:加入水和肼类单体,启动搅拌器,混合均匀;

39.a5.配制ph调节剂溶液:加入剩余ph调节剂和水,搅拌溶解;

40.b.投料生产

41.将乳化剂槽中液体全部泵入到反应釜内,接着将占总量40%-50%的醋酸乙烯泵入反应釜、搅拌均匀,同时加入乙烯升压至设定压力2.0-3.0mpa;

42.温度升至60-70℃时,连续加入占总量30%的引发剂槽a中的液体及占总量30%的引发剂槽b中液体,待反应釜内温度达到78-85℃,压力达到3.0-5.0mpa时,滴加剩余的醋酸乙烯及丙烯酰胺类单体溶液,反应釜温度控制在78-85℃,连续滴加1-2.5个小时,加完后,继续反应0.5小时,切断乙烯;

43.同时加入槽a、b中的剩余引发剂,保温30-60min,降温到60℃以下,经脱泡、过滤、冷却,加入ph调节剂溶液及肼类单体溶液,出料。

44.本发明的目的之三在于保护所述醋酸乙烯-乙烯共聚乳液在织物处理、涂层和印花领域中的应用。

45.本发明的目的还在于保护膜,其主要成分为醋酸乙烯-乙烯-酰胺-肼共聚物。

46.进一步,所述肼为碳酸二酰肼或/和草酸二酰肼或/和丁酸二酰肼或/和己二酸二酰肼。

47.发明人在研究过程中意外发现,主要成分为醋酸乙烯-乙烯-酰胺-肼共聚物的膜耐热水性好,置于沸水中煮至少6小时,其膜不会消失。

48.进一步,所述酰胺为n-羟甲基丙烯酰胺和/或乙酰丙酮丙烯酰胺和/或丙烯酰胺。

49.本发明的有益效果在于:

50.本发明的醋酸乙烯-乙烯共聚乳液耐热水性好,干燥后形成的膜置于沸水中至少6小时,其膜不会消失。

51.本发明的醋酸乙烯-乙烯共聚乳液的强度高。

52.本发明的醋酸乙烯-乙烯共聚乳液安全环保,甲醛含量低。

53.本发明的醋酸乙烯-乙烯共聚乳液可用于布匹处理、防水涂层、以及印花等,特别适用于作为不能高温加热处理的织物定型、涂层以及印花领域。

54.本发明的制备方法反应平稳,易于控制。

55.本发明的膜耐热水性好。

附图说明

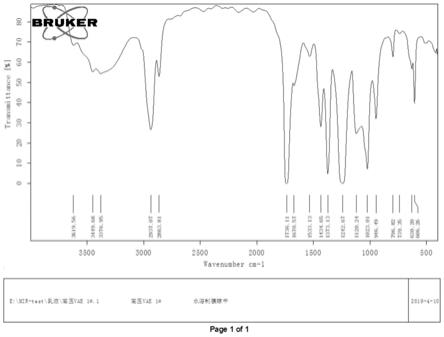

56.图1为实施例1制得的乳液的红外光谱图,其中横坐标wavenumber是波数,单位是

cm-1

,纵坐标transmittance为透过率,单位为%;

57.图2为实施例2制得的乳液的红外光谱图,其中横坐标wavenumber是波数,单位是cm-1

,纵坐标transmittance为透过率,单位为%。

具体实施方式

58.所举实施例是为了更好地对本发明的内容进行说明,但并不是本发明的内容仅限于所举实施例。所以熟悉本领域的技术人员根据上述发明内容对实施方案进行非本质的改进和调整,仍属于本发明的保护范围。

59.以下结构的检测方法为:红外光谱分析;

60.外观的检测方法为:按照《gb/t 27573-2011乙酸乙烯酯-乙烯共聚乳液》中相应指标检测方法进行检测;

61.玻璃化转变温度的检测方法为:差示扫描量热法(dsc)检测方法进行检测;

62.固含量的检测方法为:按照《gb/t 27573-2011乙酸乙烯酯-乙烯共聚乳液》中相应指标检测方法进行检测;

63.粘度的检测方法为:按照《gb/t 27573-2011乙酸乙烯酯-乙烯共聚乳液》中相应指标检测方法进行检测;

64.ph的检测方法为:按照《gb/t 27573-2011乙酸乙烯酯-乙烯共聚乳液》中相应指标检测方法进行检测;

65.甲醛含量的检测方法为:按照《gb/t 27573-2011乙酸乙烯酯-乙烯共聚乳液》中相应指标检测方法进行检测;

66.粒径的检测方法为:按照《gb/t 19077.1-2003》标准检测方法进行检测;

67.残余vac含量的检测方法为:按照《gb/t 27573-2011乙酸乙烯酯-乙烯共聚乳液》中相应指标检测方法进行检测;

68.强度的检测方法为:按照《gb/t1041-2008塑料压缩性能测定》中相应检测指标检测;

69.耐热水性测试的具体方法为:将乳液干燥后形成的胶膜置于沸水中煮6小时,再观察胶膜是否溶解、胶膜是否完整。

70.实施例1

71.醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

72.a.原料准备

73.a1.配制乳化剂体系:乳化剂槽内加入46份去离子水、3.5份聚乙烯醇(聚合度为500-2000、醇解度88%-98%),0.05份ph调节剂醋酸钠和0.1份烷基聚氧乙烯醚,启动搅拌器,升温至95-97℃搅拌60min,充分混合溶解;

74.a2.配制引发剂溶液体系:

75.引发剂槽a加入4份去离子水和0.17份还原剂异抗钠(或酒石酸钾),搅拌溶解;

76.引发剂槽b加入4份去离子水、0.01份过硫酸氨和0.34份过氧化氢,搅拌溶解;

77.a3.配制丙烯酰胺类单体溶液:加入10份去离子水和2份双丙酮丙烯酰胺,启动搅拌器,混合均匀;

78.a4.配制肼类单体溶液,加入5份去离子水和1份己二酸二酰肼,启动搅拌器,混合

均匀;

79.a5.配制ph调节剂溶液:加入0.35份ph调节剂醋酸钠和1.5份去离子水,搅拌溶解;

80.b.投料生产

81.将乳化剂槽中液体全部泵入到反应釜内,接着将25份醋酸乙烯泵入反应釜、搅拌均匀,同时加入乙烯升压至设定压力2.0mpa;

82.温度升至65℃时,连续加入占总量30%的引发剂槽a中的液体及占总量30%的引发剂槽b中液体,待反应釜内温度达到82℃,压力达到3.8mpa时,滴加剩余的40份醋酸乙烯及7份丙烯酰胺溶液,反应釜温度控制在78-85℃,连续滴加1.5个小时,加完后,继续反应0.5小时,切断乙烯,乙烯加入总量为10份;同时加入槽a、b中的剩余引发剂,保温30min,降温到50℃,经脱泡、过滤、冷却,加入1.85份ph调节剂溶液及6份肼类单体溶液,出料。

83.对本实施例制得的乳液进行结构、外观、玻璃化转变温度、固含量、粘度、ph、甲醛含量、粒径、残余vac含量、强度、耐热水性等方面性能测试;同时,将本实施例制得的乳液于80℃热水中处理4小时后,再次测定其强度,结果如表1和图1所示。

84.表1性能测试结果

85.检测项目实施例1外观白色乳液玻璃化转变温度/℃27固含量/%55.3粘度/mpa

·

s,25℃967ph7.1甲醛含量/%0.0004粒径/μm1.0残余vac含量/%0.3强度/(mpa/mm2)10.8强度(80℃处理4小时)/(mpa/mm2)11.2耐热水性胶膜未溶解,胶膜完整

86.实施例2

87.醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

88.a.原料准备

89.a1.配制乳化剂体系:乳化剂槽内加入41份去离子水、3.7份聚乙烯醇(聚合度为500-2000、醇解度88%-98%),0.05份碳酸氢钠和0.1份烷基聚氧乙烯醚,启动搅拌器,升温至95-97℃搅拌60min,充分混合溶解;

90.a2.配制引发剂溶液体系:

91.引发剂槽a加入3.7份去离子水、0.17份还原剂异抗钠,搅拌溶解;

92.引发剂槽b加入3.7份去离子水、0.01份过硫酸钾和0.34份过氧化氢,搅拌溶解;

93.a3.配制丙烯酰胺类单体溶液:加入4份去离子水和1.5份双丙酮丙烯酰胺,启动搅拌器,混合均匀;

94.a4.配制肼类单体溶液,加入5份去离子水和0.8份丁酸二酰肼,启动搅拌器,混合均匀;

95.a5.配制ph调节剂溶液:加入0.35份碳酸氢钠和2.5份去离子水,搅拌溶解;

96.b.投料生产

97.将乳化剂槽中液体全部泵入到反应釜内,接着将28份醋酸乙烯泵入反应釜、搅拌均匀,同时加入乙烯升压至设定压力2.0mpa;

98.温度升至65℃时,连续加入占总量30%的引发剂槽a中的液体及占总量30%的引发剂槽b中液体,待反应釜内温度达到82℃,压力达到3.8mpa时,滴加剩余的37份醋酸乙烯及7份丙烯酰胺溶液,反应釜温度控制在78~85℃,连续滴加1.4个小时,加完后,继续反应0.5小时,切断乙烯,乙烯加入总量为10份;同时加入槽a、b中的剩余引发剂,保温30min,降温到50℃,经脱泡、过滤、冷却,加入2.85份ph调节剂溶液及5.8份肼类单体溶液,出料。

99.对本实施例制得的乳液进行结构、外观、玻璃化转变温度、固含量、粘度、ph、甲醛含量、粒径、残余vac含量、强度、耐热水性等方面性能测试;同时,将本实施例制得的乳液于80℃热水中处理4小时后,再次测定其强度,结果如表2和图2所示。

100.表2性能测试结果

101.检测项目实施例2外观白色乳液玻璃化转变温度/℃28固含量/%54.5粘度/mpa

·

s,25℃2633ph7.0甲醛含量/%0.0005粒径/μm1.2残余vac含量/%0.04强度/(mpa/mm2)11.0强度(80℃处理4小时)/(mpa/mm2)11.5耐热水性胶膜未溶解,胶膜完整

102.实施例3

103.醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

104.a.原料准备

105.a1.配制乳化剂体系:乳化剂槽内加入42份去离子水、3.7份聚乙烯醇(聚合度为500-2000、醇解度88%-98%)和0.05份碳酸氢钠,启动搅拌器,升温至95-97℃搅拌60min,充分混合溶解;

106.a2.配制引发剂溶液体系:

107.引发剂槽a加入4份去离子水、0.17份异抗钠,搅拌溶解;

108.引发剂槽b加入4份去离子水、0.01份过硫酸氨和0.34份过氧化氢,搅拌溶解;

109.a3.配制丙烯酰胺类单体溶液:加入5份去离子水和1.4份双丙酮丙烯酰胺类单体,启动搅拌器,混合均匀。

110.a4.配制肼类单体溶液,加入5份去离子水和0.7份碳酸二酰肼,启动搅拌器,混合均匀;

111.a5.配制ph调节剂溶液:加入0.25份碳酸氢钠和2份去离子水,搅拌溶解;

112.b.投料生产

113.将乳化剂槽中液体全部泵入到反应釜内,接着将28份的醋酸乙烯泵入反应釜、搅拌均匀,同时加入乙烯升压至设定压力2.0mpa;

114.温度升至65℃时,连续加入占总量30%的引发剂槽a中的液体及占总量30%的引发剂槽b中液体,待反应釜内温度达到82℃,压力达到3.8mpa时,滴加剩余的37份醋酸乙烯及7份丙烯酰胺溶液,反应釜温度控制在78~85℃,连续滴加1.5个小时,加完后,继续反应0.5小时,切断乙烯,乙烯加入总量为10份;同时加入槽a、b中的剩余引发剂,保温30min,降温到50℃,经脱泡、过滤、冷却,加入2.25份ph调节剂溶液及5.7份肼类单体溶液,出料。

115.对本实施例制得的乳液进行外观、玻璃化转变温度、固含量、粘度、ph、甲醛含量、粒径、残余vac含量、强度、耐热水性等方面性能测试;同时,将本实施例制得的乳液于80℃热水中处理4小时后,再次测定其强度,结果如表3所示。

116.表3性能测试结果

117.检测项目实施例3外观白色乳液玻璃化转变温度/℃9固含量/%54.6粘度/mpa

·

s,25℃4800ph6.9甲醛含量/%0.0006粒径/μm1.1残余vac含量/%0.25强度/(mpa/mm2)10.9强度(80℃处理4小时)/(mpa/mm2)11.3耐热水性胶膜未溶解,胶膜完整

118.实施例4

119.醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

120.a.原料准备

121.a1.配制乳化剂体系:乳化剂槽内加入42份去离子水、3.7份聚乙烯醇(聚合度为500-2000、醇解度88%-98%)和0.05份碳酸氢钠和烷基聚氧乙烯醚,启动搅拌器,升温至95-97℃搅拌60min,充分混合溶解;

122.a2.配制引发剂溶液体系:

123.引发剂槽a加入3份去离子水、0.17份异抗钠,搅拌溶解;

124.引发剂槽b加入3份去离子水、0.01份过硫酸钾和0.34份过氧化氢,搅拌溶解;

125.a3.配制丙烯酰胺类单体溶液:加入5份去离子水和1.8份双丙酮丙烯酰胺,启动搅拌器,混合均匀;

126.a4.配制肼类单体溶液,加入5份去离子水和0.9份己二酸二酰肼,启动搅拌器,混合均匀;

127.a5.配制ph调节剂溶液:加入0.35份碳酸氢钠和2份去离子水,搅拌溶解;

128.b.投料生产

129.将乳化剂槽中液体全部泵入到反应釜内,接着将29份的醋酸乙烯泵入反应釜、搅拌均匀,同时加入乙烯升压至设定压力2.0mpa;

130.温度升至65℃时,连续加入占总量30%的引发剂槽a中的液体及占总量30%的引发剂槽b中液体,待反应釜内温度达到82℃,压力达到3.8mpa时,滴加剩余的36份醋酸乙烯及7份丙烯酰胺溶液,反应釜温度控制在78~85℃,连续滴加1.5个小时,加完后,继续反应0.5小时,切断乙烯,乙烯加入总量为10份;同时加入槽a、b中的剩余引发剂,保温30min,降温到50℃,经脱泡、过滤、冷却,加入2.35份ph调节剂溶液及5.9份肼类单体溶液,出料。

131.对本实施例制得的乳液进行外观、玻璃化转变温度、固含量、粘度、ph、甲醛含量、粒径、残余vac含量、强度、耐热水性等方面性能测试;同时,将本实施例制得的乳液于80℃热水中处理4小时后,再次测定其强度,结果如表4所示。

132.表4性能测试结果

[0133][0134][0135]

实施例5

[0136]

醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

[0137]

a.原料准备

[0138]

a1.配制乳化剂体系:乳化剂槽内加入42份去离子水、3.7份聚乙烯醇(聚合度为500-2000、醇解度88%-98%)和0.05份醋酸钠和烷基聚氧乙烯醚,启动搅拌器,升温至95-97℃搅拌60min,充分混合溶解;

[0139]

a2.配制引发剂溶液体系:

[0140]

引发剂槽a加入3份去离子水、0.17份酒石酸钾,搅拌溶解;

[0141]

引发剂槽b加入3份去离子水、0.01份过硫酸钾和0.34份过氧化氢,搅拌溶解;

[0142]

a3.配制丙烯酰胺类单体溶液:加入5份去离子水,1.4份双丙酮丙烯酰胺,启动搅拌器,混合均匀。

[0143]

a4.配制肼类单体溶液,加入5份去离子水和0.7份草酸二酰肼,启动搅拌器,混合均匀;

[0144]

a5.配制ph调节剂溶液:加入0.30份醋酸钠和2份去离子水,搅拌溶解;

[0145]

b.投料生产

[0146]

将乳化剂槽中液体全部泵入到反应釜内,接着将30份的醋酸乙烯泵入反应釜、搅拌均匀,同时加入乙烯升压至设定压力2.0mpa;

[0147]

温度升至65℃时,连续加入占总量30%的引发剂槽a中的液体及占总量30%的引发剂槽b中液体,待反应釜内温度达到82℃,压力达到3.8mpa时,滴加剩余的35份醋酸乙烯及7份丙烯酰胺溶液,反应釜温度控制在78~85℃,连续滴加1.5个小时,加完后,继续反应0.5小时,切断乙烯,乙烯加入总量为10份;同时加入槽a、b中的剩余引发剂(首次加入量),保温30min,降温到50℃,经脱泡、过滤、冷却,加入2.3份ph调节剂溶液及5.7份肼类单体溶液,出料。

[0148]

对本实施例制得的乳液进行外观、玻璃化转变温度、固含量、粘度、ph、甲醛含量、粒径、残余vac含量、强度、耐热水性等方面性能测试;同时,将本实施例制得的乳液于80℃热水中处理4小时后,再次测定其强度,结果如表5所示。

[0149]

表5性能测试结果

[0150]

检测项目实施例5外观白色乳液玻璃化转变温度/℃29固含量/%54.0粘度/mpa

·

s,25℃2000ph7.1甲醛含量/%0.0006粒径/μm1.1残余vac含量/%0.40强度/(mpa/mm2)10.8强度(80℃处理4小时)/(mpa/mm2)11.1耐热水性胶膜未溶解,胶膜完整

[0151]

实施例6-8

[0152]

除表6所示条件外,实施例6-8其他参数设置与实施例1相同。

[0153]

表6实施例6-8

[0154][0155]

对实施例6-8制得的乳液进行外观、玻璃化转变温度、固含量、粘度、ph、甲醛含量、粒径、残余vac含量、强度、耐热水性等方面性能测试;同时,将实施例6-8制得的乳液于80℃热水中处理4小时后,再次测定其强度,结果如表7所示。

[0156]

表7性能测试结果

[0157][0158][0159]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1