贮存稳定性好的醋酸乙烯-乙烯共聚乳液及其制备方法与流程

1.本发明属于醋酸乙烯酯共聚物技术领域,具体涉及一种贮存稳定性好的醋酸乙烯-乙烯共聚乳液及其制备方法。

背景技术:

2.醋酸乙烯-乙烯共聚乳液(简称vae乳液)是一种以醋酸乙烯和乙烯为主要原料,通过乳液聚合的方式制备的聚合物乳液。由于采用了乙烯作为内增塑剂,大大降低了乳液的最低成膜温度,相对于醋酸乙烯均聚乳液而言,醋酸乙烯-乙烯共聚乳液较大的改善了乳液的柔韧性、耐水性、阻燃性和成膜性(“高固含量醋酸乙烯-乙烯共聚乳液的研制”,吴辉江,粘接,2003年第24卷第4期,第15页,公开日2003年12月31日;“高黏度醋酸乙烯-乙烯共聚乳液的研制”,董泽明,粘接,2000年第21卷第4期,第16页,公开日2000年12月31日)。醋酸乙烯-乙烯共聚乳液及其胶粘剂具有干燥速度快、胶膜柔韧性好、粘接强度高、耐水性好、耐酸碱、奶油、耐磨、耐老化、易于改性等优点(“vae乳液及其胶粘剂”,李子东等,粘接,2001年第22卷第6期,第27页,公开日2001年12月31日)。

3.目前,醋酸乙烯-乙烯共聚乳液已广泛应用于粘合剂、地毯背衬、纸张处理、无纺布、水泥、内外墙涂料、印刷装订、纺织、建筑、卷烟、木材加工、皮革、化妆品、混凝土、镀锌钢板、铝箔、包装、商品标签、家具制造、热熔封装、迟效胶粘剂等领域(“醋酸乙烯-乙烯共聚乳液的生产及市场前景”,秦海峰等,贵州化工,2002年第27卷第4期,第38页,公开日2002年08月31日;“目前醋酸乙烯-乙烯(vae)乳液应用领域的研究”,刘冬宁,中国化工贸易,2013年第10期,181页,公开日2001年12月31日)。

4.然而,现有的醋酸乙烯-乙烯共聚乳液的贮存稳定性差,放置一段时间后,黏度变化较大,从数百mpa.s上升至数千mpa.s,甚至产生凝胶现象。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种贮存稳定性好的醋酸乙烯-乙烯共聚乳液。

6.除特别说明外,本发明所述份为质量份。

7.为实现上述目的,本发明的技术方案为:

8.醋酸乙烯-乙烯共聚乳液,室温下于室内放置6个月,其黏度变化≤

±

15%。

9.所述室温是指环境温度5℃-37℃。

10.所述黏度也称为粘度,是指乳液对流动所表现的阻力。

11.本发明的目的还在于保护所述醋酸乙烯-乙烯共聚乳液的制备方法,由包括单体、乳化体系、引发剂、还原剂、ph调节剂和水在内的原料制备而得,所述单体包括羧酸单体和碳原子数为2-10的醇。

12.进一步,所述羧酸单体为乙烯基一元羧酸单体。

13.进一步,所述羧酸单体为丙烯酸或丙烯酸衍生物或其组合。

14.进一步,所述丙烯酸衍生物为甲基丙烯酸。

4.0mpa,温度升至52-76℃时,以0.6-2.4g/min的速度将引发剂加入反应釜;

39.当反应物料温度升至80℃,将乙烯压力升至5.0-6.0mpa时,剩余混合单体以5.0-6.0g/min的速度开始加料;

40.混合单体连续加料期间,乙烯压力维持5.0-6.0mpa,反应温度控制在80

±

2℃;

41.连续单体加完后关闭乙烯加料开关,反应温度维持在80

±

2℃;

42.当乙烯压力低于1.3mpa时,反应结束;

43.反应物料温度降低至35℃以下,加入0.1%-0.15%的消泡剂和0.1%-0.2%的杀菌剂;最后过滤、出料。

44.本发明的有益效果在于:

45.本发明的方法制得的醋酸乙烯-乙烯共聚乳液贮存稳定性好,室温下于室内放置6个月后黏度变化为2.36%-12.60%。

46.本发明的方法制得的醋酸乙烯-乙烯共聚乳液的粘接强度得到了显著提高,涤纶布与无纺布复合剥离强度为0.332-0.387n/mm。

47.该方法生产工艺简单,适合工业化生产。

48.本发明的羧基改性醋酸乙烯-乙烯共聚乳液粘接强度高,能够满足木材加工、纺织、包装、地毯等领域使用要求。

具体实施方式

49.所举实施例是为了更好地对本发明的内容进行说明,但并不是本发明的内容仅限于所举实施例。所以熟悉本领域的技术人员根据上述发明内容对实施方案进行非本质的改进和调整,仍属于本发明的保护范围。

50.以下固含量、乙烯含量、平均粒径、稀释稳定性和滤渣含量按照乙酸乙烯酯-乙烯共聚乳液国家标准《gb/t27573-2011乙酸乙烯酯-乙烯共聚乳液》中相应指标的测试方法进行检测;

51.以下黏度按照乙酸乙烯酯-乙烯共聚乳液国家标准《gb/t27573-2011乙酸乙烯酯-乙烯共聚乳液》中黏度的测试方法进行检测,测试温度为25

±

0.1℃,转子型号为仪器型号为;brookfield lvdv-ii+,转子型号为4号转轴,60转/分。

52.以下涤纶布与无纺布复合剥离强度按照《gb/t 2791-1995胶粘剂t剥离强度试验方法挠性材料对挠性材料》进行检测。选择厚度小于3mm的涤纶布和无纺布,将涤纶布和无纺布裁剪为长200mm,宽25

±

0.5mm的试片。在涤纶布试片的整个宽度上均匀涂胶,涂胶长度为150mm,上胶量为12g/m2,完成后将无纺布试片与其对齐,通过滚筒温度为160℃,压力为1.0mpa的试验复合机压合。复合好的试样放置在温度23℃,湿度65%的环境中放置2小时后用微机控制万能试验机进行测试,测试机器为美国mts公司c43,测试环境温度23℃,湿度65%,测试仪器使用100n的感应器,设置试样宽度为25mm,厚度为4mm。测试时将涤纶和无纺布试片分别夹在上下夹具中,启动拉力机以50mm/min的位移速度进行剥离力测试,当试样完全被剥离后(粘合剂涂层破坏),读取微机显示的平均剥离强度作为该片试样的测试数据。每个胶样重复做5个试样测试,取平均值为最终测试数据。

53.实施例1

54.羧基改性醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

55.a.原料的准备

56.a1.引发剂溶液配制:在引发剂槽中加入38g去离子水和2.7g质量分数为27.5%的双氧水溶液,搅拌混合均匀,配制成质量分数为1.8%的引发剂溶液;

57.a2.聚乙烯醇溶液的配制:在溶解槽中加入207g去离子水,启动搅拌,加入23g聚乙烯醇1788,升温到80℃,直至聚乙烯醇完全溶解;

58.a3.混合单体配制:在单体槽中加入463g醋酸乙烯、63g丙烯酸和21g丙三醇,搅拌混合均匀;

59.b.投料生产

60.用氮气将反应釜置换三次后,将253g去离子水和230g步骤a得到的聚乙烯醇溶液加入反应釜,启动搅拌器,然后依次加入3g乳化剂op-10、1.3g异抗坏血酸钠和0.5g碳酸氢钠,最后加入52g混合单体作为初始单体;

61.完成后用夹套升温,同时用乙烯对反应釜进行升压,当压力达到3.5mpa,反应物料温度升至60℃后,以0.6g/min的速度将引发剂加入反应釜;

62.当反应温度升至80℃时,将乙烯压力升至5.5mpa,剩余混合单体开始以5.0g/min的速度加料;

63.在混合单体连续加料期间,乙烯压力维持5.5mpa,反应温度由计算机控制引发剂加料速度变化维持在80

±

2℃;

64.连续单体加料完成后关闭乙烯加料开关,引发剂加料速度继续由计算机控制,以维持反应温度在80

±

2℃,当乙烯压力低于1.3 mpa时,反应结束;

65.反应物料温度降低至35℃以下,加入1.8g消泡剂和2.4g杀菌剂;最后过滤、出料。

66.对本实施例制得的乳液的固含量、乙烯含量、平均粒径、稀释稳定性、滤渣含量、黏度进行检测,并做涤纶布与无纺布复合剥离强度测试,同时,将该乳液室温下(25

±

0.5℃)于室内放置6个月后,再次检测乳液的黏度,并观察是否出现凝胶现象,结果如表1所示。

67.表1实施例1制备的乳液性能

68.项目乳液指标固含量,%55.3乙烯含量,%16.6黏度/mpa.s2658黏度(6个月后)/mpa.s2780,且未出现凝胶现象平均粒径,μm0.897稀释稳定性,%1.8滤渣含量,ppm32涤纶布与无纺布复合剥离强度/(n/mm)0.387

69.实施例2

70.羧基改性醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

71.a.原料的准备

72.a1.引发剂溶液配制:在引发剂槽中加入38g去离子水、2.7g质量分数为27.5%的双氧水溶液,搅拌混合均匀,配制成1.8%的引发剂溶液;

73.a2.聚乙烯醇溶液的配制:在溶解槽中加入243g去离子水,启动搅拌,加入9g聚乙

烯醇1788和18g聚乙烯醇0588),升温到80℃,直至聚乙烯醇完全溶解;

74.a3.混合单体配制:在单体槽中加入463g醋酸乙烯、60g甲基丙烯酸和15g乙醇,搅拌混合均匀;

75.b.投料生产

76.用氮气将反应釜置换三次后,将110g去离子水和步骤a2得到的270g聚乙烯醇溶液加入反应釜,启动搅拌器,然后依次加入3.6g乳化剂x-305、1.5g酒石酸和1.0g醋酸钠,最后加入52g混合单体作为初始单体;

77.完成后用夹套升温,同时用乙烯对反应釜进行升压,当压力达到3.5mpa,反应物料温度升至60℃后,以0.8g/min的速度将引发剂加入反应釜;

78.当反应温度开始上升,并升至80℃时,将乙烯压力升至6.0mpa,剩余混合单体开始以6.0g/min的速度加料;

79.在混合单体连续加料期间,乙烯压力维持6.0mpa,反应温度由计算机控制引发剂加料速度变化维持在80

±

2℃;

80.连续单体加料完成后关闭乙烯加料开关,引发剂加料速度继续由计算机控制,以维持反应温度在80

±

2℃,当乙烯压力低于1.3mpa时,反应结束;

81.反应物料温度降低至35℃以下,加入1.8g消泡剂和2.4g杀菌剂;最后过滤、出料。

82.对本实施例制得的乳液的固含量、乙烯含量、平均粒径、稀释稳定性、滤渣含量、黏度进行检测,并做涤纶布与无纺布复合剥离强度测试,同时,将该乳液室温下(25

±

0.5℃)于室内放置6个月后,再次检测乳液的黏度并观察是否出现凝胶现象,结果如2所示。

83.表2实施例2制备的乳液性能

84.项目乳液指标固含量,%59.6乙烯含量,%17.2黏度/mpa.s4365黏度(6个月后)/mpa.s4526,且未出现凝胶现象平均粒径,μm0.831稀释稳定性,%1.8滤渣含量,ppm32涤纶布与无纺布复合剥离强度/(n/mm)0.339

85.实施例3

86.羧基改性醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

87.a.原料的准备

88.a1.引发剂溶液配制:在引发剂槽中加入34.2g去离子水和3.8g过硫酸铵,搅拌溶解,配制成10%的引发剂溶液;

89.a2.聚乙烯醇溶液的配制:在溶解槽中加入216g去离子水,启动搅拌,加入12g聚乙烯醇1788和12g聚乙烯醇1799,升温到85℃,直至聚乙烯醇完全溶解;

90.a3.混合单体配制:在单体槽中加入463g醋酸乙烯、32g丙烯酸和18g季戊四醇,搅拌混合均匀;

91.b.投料生产

92.用氮气将反应釜置换三次后,将273g去离子水和步骤a2得到的240g聚乙烯醇溶液加入反应釜,启动搅拌器,然后依次加入雕白钠0.2g、磷酸氢二钠1.2g和3.6g乳化剂op-10,最后加入33g混合单体作为初始单体;

93.完成后用夹套升温,同时用乙烯对反应釜进行升压,当压力达到3.8mpa,反应物料温度升至76℃后,以2.4g/min的速度将引发剂加入反应釜,5min后停止引发剂加料;

94.当反应温度开始上升,并达到80℃时,将乙烯压力升至5.0mpa,混合单体开始以5.0g/min的速度加料;

95.在混合单体连续加料期间,乙烯压力维持5.0mpa,引发剂加料速度保持0.15g/min,反应温度依靠反应釜夹套温度维持在80

±

2℃;

96.连续单体加料完成后关闭乙烯加料开关,引发剂加料速度提高到0.26g/min,继续依靠反应釜夹套水温维持反应温度在80

±

2℃,当乙烯压力低于1.3mpa时,反应结束;

97.反应物料温度降低至35℃以下,加入1.8g消泡剂和2.4g杀菌剂;最后过滤、出料。

98.对本实施例制得的乳液的固含量、乙烯含量、平均粒径、稀释稳定性、滤渣含量、黏度进行检测,并做涤纶布与无纺布复合剥离强度测试,同时,将该乳液室温下(25

±

0.5℃)于室内放置6个月后,再次检测乳液的黏度并观察是否出现凝胶现象,结果如3所示。

99.表3实施例3制备的乳液性能

100.项目乳液指标固含量,%54.6乙烯含量,%16.7黏度/mpa.s3267黏度(6个月后)/mpa.s3642,且未出现凝胶现象平均粒径,μm0.716稀释稳定性,%1.3滤渣含量,ppm41涤纶布与无纺布复合剥离强度/(n/mm)0.373

101.实施例4

102.羧基改性醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

103.a.原料的准备

104.a1.引发剂溶液配制:在引发剂槽中加入38g去离子水、2.7g质量分数为27.5%的双氧水溶液,搅拌混合均匀,配制成质量分数为1.8%的引发剂溶液;

105.a2.聚乙烯醇溶液的配制:在溶解槽中加入234g去离子水,启动搅拌,加入5.2g聚乙烯醇2488、13g聚乙烯醇1788和7.8g聚乙烯醇0588,升温到80℃,直至聚乙烯醇完全溶解;

106.a3.混合单体配制:在单体槽中加入463g醋酸乙烯、20g丙烯酸、40甲基丙烯酸和24g乙醇,搅拌混合均匀;

107.b.投料生产

108.用氮气将反应釜置换三次后,将226g去离子水、260g聚乙烯醇溶液(质量分数10%)加入反应釜,启动搅拌器,然后依次加入3.0g乳化剂op-10、1.5g抗坏血酸和0.7g碳酸氢钠,最后加入52g混合单体作为初始单体;

109.完成后用夹套升温,同时用乙烯对反应釜进行升压,当压力达到3.0mpa,反应物料

温度升至60℃后,以0.6g/min的速度将引发剂加入反应釜;

110.当反应温度升至80℃时,将乙烯压力升至5.5mpa,混合单体开始以5.0g/min的速度加料;

111.在混合单体连续加料期间,乙烯压力维持5.5mpa,反应温度由计算机控制引发剂加料速度变化维持在80

±

2℃;

112.连续单体加料完成后关闭乙烯加料开关,引发剂加料速度继续由计算机控制,以维持反应温度在80

±

2℃,当乙烯压力低于1.3mpa时,反应结束;

113.反应物料温度降低至35℃以下,加入1.8g消泡剂和2.4g杀菌剂;最后过滤、出料。

114.对本实施例制得的乳液的固含量、乙烯含量、平均粒径、稀释稳定性、滤渣含量、黏度进行检测,并做涤纶布与无纺布复合剥离强度测试,同时,将该乳液室温下(25

±

0.5℃)于室内放置6个月后,再次检测乳液的黏度并观察是否出现凝胶现象,结果如4所示。

115.表4实施例4制备的乳液性能

116.项目乳液指标固含量,%55.2乙烯含量,%16.4黏度/mpa.s4960黏度(6个月后)/mpa.s5235,且未出现凝胶现象平均粒径,μm0.894稀释稳定性,%2.6滤渣含量,ppm49涤纶布与无纺布复合剥离强度/(n/mm)0.335

117.实施例5

118.羧基改性醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

119.a.原料的准备

120.a1.引发剂溶液配制:在引发剂槽中加入38g去离子水、2.7g质量分数为27.5%的双氧水溶液,搅拌混合均匀,配制成质量分数为1.8%的引发剂溶液;

121.a2.聚乙烯醇溶液的配制:在溶解槽中加入225g去离子水,启动搅拌,加入10g聚乙烯醇1788、5g聚乙烯醇0588和10g聚乙烯醇1399,升温到85℃,直至聚乙烯醇完全溶解;

122.a3.混合单体配制:在单体槽中加入463g醋酸乙烯、33g丙烯酸和21g正辛醇,搅拌混合均匀;

123.b.投料生产

124.用氮气将反应釜置换三次后,将235g去离子水、250g聚乙烯醇溶液(质量分数10%)加入反应釜,启动搅拌器,然后依次加入4.0g乳化剂op-10、1.5g抗坏血酸和0.8g碳酸钠,最后加入52g混合单体作为初始单体;

125.完成后用夹套升温,同时用乙烯对反应釜进行升压,当压力达到3.9mpa,反应物料温度升至60℃后,以1.0g/min的速度将引发剂加入反应釜;

126.当反应温度升至80℃,乙烯压力升至6.0mpa时,混合单体开始以5.0g/min的速度加料。在混合单体连续加料期间,乙烯压力维持6.0mpa,反应温度由计算机控制引发剂加料速度变化维持在80

±

2℃;

127.连续单体加料完成后关闭乙烯加料开关,引发剂加料速度继续由计算机控制,以维持反应温度在80

±

2℃,当乙烯压力低于1.3mpa时,反应结束;

128.反应物料温度降低至35℃以下,加入1.8g消泡剂和2.4g杀菌剂;最后过滤、出料。

129.对本实施例制得的乳液的固含量、乙烯含量、平均粒径、稀释稳定性、滤渣含量、黏度进行检测,并做涤纶布与无纺布复合剥离强度测试,同时,将该乳液室温下(25

±

0.5℃)于室内放置6个月后,再次检测乳液的黏度并观察是否出现凝胶现象,结果如5所示。

130.表5实施例5制备的乳液性能

131.项目乳液指标固含量,%55.8乙烯含量,%16.7黏度/mpa.s1230黏度(6个月后)/mpa.s1075,且未出现凝胶现象平均粒径,μm1.034稀释稳定性,%1.9滤渣含量,ppm51涤纶布与无纺布复合剥离强度/(n/mm)0.371

132.实施例6

133.羧基改性醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

134.a.原料的准备

135.a1.引发剂溶液配制:在引发剂槽中加入38g去离子水、2.7g质量分数为27.5%的双氧水溶液,搅拌混合均匀,配制成质量分数为1.8%的引发剂溶液;

136.a2.聚乙烯醇溶液的配制:在溶解槽中加入153g去离子水,启动搅拌,加入17g聚乙烯醇1788,升温到80℃,直至聚乙烯醇完全溶解;

137.a3.混合单体配制:在单体槽中加入463g醋酸乙烯、60g丙烯酸和30g乙醇,搅拌混合均匀;

138.b.投料生产

139.用氮气将反应釜置换三次后,将201g去离子水、170g聚乙烯醇溶液加入反应釜,然后依次加入4.0g乳化剂op-10、8g乳化剂x-305,启动搅拌器,然后加入抗坏血酸1.6g和碳酸氢钠1.2g,最后加入52g混合单体作为初始单体;

140.完成后用夹套升温,同时用乙烯对反应釜进行升压,当压力达到4.0mpa,反应物料温度升至60℃后,以0.8g/min的速度将引发剂加入反应釜;

141.当反应温度升至80℃时,将乙烯压力升至6.0mpa,混合单体开始以6.0g/min的速度加料。在混合单体连续加料期间,乙烯压力维持6.0mpa,反应温度由计算机控制引发剂加料速度变化维持在80

±

2℃;

142.连续单体加料完成后关闭乙烯加料开关,引发剂加料速度继续由计算机控制,以维持反应温度在80

±

2℃,当乙烯压力低于1.3mpa时,反应结束;

143.反应物料温度降低至35℃以下,加入1.8g消泡剂和2.4g杀菌剂;最后过滤、出料。

144.对本实施例制得的乳液的固含量、乙烯含量、平均粒径、稀释稳定性、滤渣含量、黏度进行检测,并做涤纶布与无纺布复合剥离强度测试,同时,将该乳液室温下(25

±

0.5℃)

于室内放置6个月后,再次检测乳液的黏度并观察是否出现凝胶现象,结果如6所示。

145.表6实施例6制备的乳液性能

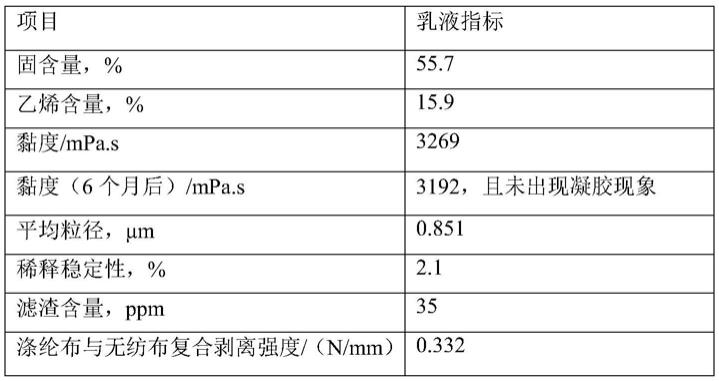

[0146][0147]

实施例7

[0148]

羧基改性醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

[0149]

a.原料的准备

[0150]

a1.引发剂溶液配制:在引发剂槽中加入40g去离子水、4.4g质量分数为30%的双氧水溶液,搅拌混合均匀,配制成质量分数为3.0%的引发剂溶液;

[0151]

a2.聚乙烯醇溶液的配制:在溶解槽中加入225g去离子水,启动搅拌,加入16.67g聚乙烯醇1788和8.33g聚乙烯醇0588,升温到80℃,直至聚乙烯醇完全溶解;

[0152]

a3.混合单体配制:在单体槽中加入463g醋酸乙烯、55g丙烯酸和28g丙三醇,搅拌混合均匀;

[0153]

b.投料生产

[0154]

用氮气将反应釜置换三次后,将235g去离子水、250g聚乙烯醇溶液加入反应釜,然后依次加入3.1g乳化剂op-10,启动搅拌器,然后加入异抗坏血酸钠1.4g和碳酸氢钠0.5g,最后加入52g混合单体作为初始单体;

[0155]

完成后用夹套升温,同时用乙烯对反应釜进行升压,当压力达到3.5mpa,反应物料温度升至60℃后,以0.5g/min的速度将引发剂加入反应釜;

[0156]

当反应温度升至80℃时,将乙烯压力升至5.5mpa,混合单体开始以6.0g/min的速度加料。在混合单体连续加料期间,乙烯压力维持5.5mpa,反应温度由计算机控制引发剂加料速度变化维持80

±

2℃;

[0157]

连续单体加料完成后关闭乙烯加料开关,引发剂加料速度继续由计算机控制,以维持反应温度在80

±

2℃,当乙烯压力低于1.3mpa时,反应结束;

[0158]

反应物料温度降低至35℃以下,加入1.8g消泡剂和2.4g杀菌剂;最后过滤、出料。

[0159]

对本实施例制得的乳液的固含量、乙烯含量、平均粒径、稀释稳定性、滤渣含量、黏度进行检测,并做涤纶布与无纺布复合剥离强度测试,同时,将该乳液室温下(25

±

0.5℃)于室内放置6个月后,再次检测乳液的黏度并观察是否出现凝胶现象,结果如7所示。

[0160]

表7实施例7备的乳液性能

[0161][0162][0163]

实施例8

[0164]

羧基改性醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

[0165]

a.原料的准备

[0166]

a1.引发剂溶液配制:在引发剂槽中加入38g去离子水、2.7g质量分数为27.5%的双氧水溶液,搅拌混合均匀,配制成1.8%的引发剂溶液;

[0167]

a2.还原剂溶液配制:在还原剂槽中加入38g去离子水、2.0g的亚硫酸钠,搅拌混合均匀,配制成5%的还原剂溶液;

[0168]

a3.聚乙烯醇溶液的配制:在溶解槽中加入243g去离子水,启动搅拌,加入15g聚乙烯醇1788和12g聚乙烯醇0588),升温到80℃,直至聚乙烯醇完全溶解;

[0169]

a4.混合单体配制:在单体槽中加入463g醋酸乙烯、59g甲基丙烯酸和15g乙二醇和5g丙三醇,搅拌混合均匀;

[0170]

b.投料生产

[0171]

用氮气将反应釜置换三次后,将110g去离子水和步骤a2得到的270g聚乙烯醇溶液加入反应釜,启动搅拌器,然后依次加入3.1g乳化剂x-305、0.3g亚硫酸钠、硫酸亚铁0.002g和1.0g碳酸氢钠,最后加入52g混合单体作为初始单体;

[0172]

完成后用夹套升温,同时用乙烯对反应釜进行升压,当压力达到3.4mpa,反应物料温度升至60℃后,以0.8g/min的速度将引发剂和还原剂加入反应釜;

[0173]

当反应温度开始上升,并升至80℃时,将乙烯压力升至6.0mpa,剩余混合单体开始以6.0g/min的速度加料;

[0174]

在混合单体连续加料期间,乙烯压力维持6.0mpa,反应温度由计算机控制引发剂和还原剂加料速度变化维持在80

±

2℃,变化过程中引发剂和还原剂加料速度始终保持相同;

[0175]

连续单体加料完成后关闭乙烯加料开关,引发剂和还原剂加料速度继续由计算机控制,以维持反应温度在80

±

2℃,当乙烯压力低于1.3mpa时,反应结束;

[0176]

反应物料温度降低至35℃以下,加入1.8g消泡剂和2.4g杀菌剂;最后过滤、出料。

[0177]

对本实施例制得的乳液的固含量、乙烯含量、平均粒径、稀释稳定性、滤渣含量、黏度进行检测,并做涤纶布与无纺布复合剥离强度测试,同时,将该乳液室温下(25

±

0.5℃)于室内放置6个月后,再次检测乳液的黏度并观察是否出现凝胶现象,结果如8所示。

[0178]

表8实施例8制备的乳液性能

[0179][0180][0181]

实施例9

[0182]

羧基改性醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

[0183]

a.原料的准备

[0184]

a1.引发剂溶液配制:在引发剂槽中加入38g去离子水、2.7g质量分数为27.5%的双氧水溶液,搅拌混合均匀,配制成质量分数为1.8%的引发剂溶液;

[0185]

a2.还原剂溶液配制:在还原剂槽中加入38g去离子水、2.0g的焦亚硫酸钠,搅拌混合均匀,配制成5%的还原剂溶液;

[0186]

a3.聚乙烯醇溶液的配制:在溶解槽中加入135g去离子水,启动搅拌,加入15g聚乙烯醇1888,升温到80℃,直至聚乙烯醇完全溶解;

[0187]

a4.混合单体配制:在单体槽中加入463g醋酸乙烯、62g丙烯酸和28g乙醇,搅拌混合均匀;

[0188]

b.投料生产

[0189]

用氮气将反应釜置换三次后,将201g去离子水、150g聚乙烯醇溶液加入反应釜,然后依次加入3.2g乳化剂op-10、8g乳化剂x-305,启动搅拌器,然后加入焦亚硫酸钠0.4g、硫酸亚铁0.002g和碳酸氢钠1.5g,最后加入52g混合单体作为初始单体;

[0190]

完成后用夹套升温,同时用乙烯对反应釜进行升压,当压力达到3.8mpa,反应物料温度升至60℃后,以0.8g/min的速度将引发剂和还原剂加入反应釜;

[0191]

当反应温度升至80℃时,将乙烯压力升至6.0mpa,混合单体开始以6.0g/min的速度加料。在混合单体连续加料期间,乙烯压力维持6.0mpa,反应温度由计算机控制引发剂和还原剂加料速度变化维持在80

±

2℃,变化过程中引发剂和还原剂加料速度始终保持相同;

[0192]

连续单体加料完成后关闭乙烯加料开关,引发剂和还原剂加料速度继续由计算机控制,以维持反应温度在80

±

2℃,当乙烯压力低于1.3mpa时,反应结束;

[0193]

反应物料温度降低至35℃以下,加入1.8g消泡剂和2.4g杀菌剂;最后过滤、出料。

[0194]

对本实施例制得的乳液的固含量、乙烯含量、平均粒径、稀释稳定性、滤渣含量、黏度进行检测,并做涤纶布与无纺布复合剥离强度测试,同时,将该乳液室温下(25

±

0.5℃)于室内放置6个月后,再次检测乳液的黏度并观察是否出现凝胶现象,结果如9所示。

[0195]

表9实施例9制备的乳液性能

[0196]

项目乳液指标固含量,%58.1乙烯含量,%15.7黏度/mpa.s3455黏度(6个月后)/mpa.s3741,且未出现凝胶现象平均粒径,μm0.852稀释稳定性,%1.9滤渣含量,ppm47涤纶布与无纺布复合剥离强度/(n/mm)0.563

[0197]

实施例10

[0198]

羧基改性醋酸乙烯-乙烯共聚乳液,具体按照以下步骤制备:

[0199]

a.原料的准备

[0200]

a1.引发剂溶液配制:在引发剂槽中加入38g去离子水、2.7g质量分数为27.5%的双氧水溶液,搅拌混合均匀,配制成质量分数为1.8%的引发剂溶液;

[0201]

a2.聚乙烯醇溶液的配制:在溶解槽中加入225g去离子水,启动搅拌,加入13.8g聚乙烯醇1788和11.2g聚乙烯醇1599,升温到85℃,直至聚乙烯醇完全溶解;

[0202]

a3.混合单体配制:在单体槽中加入463g醋酸乙烯、31g丙烯酸和22g正辛醇,搅拌混合均匀;

[0203]

b.投料生产

[0204]

用氮气将反应釜置换三次后,将243g去离子水、250g聚乙烯醇溶液(质量分数10%)加入反应釜,启动搅拌器,然后依次加入4.3g乳化剂op-10、1.0g抗坏血酸、0.6g雕白钠和0.2g碳酸钠,最后加入52g混合单体作为初始单体;

[0205]

完成后用夹套升温,同时用乙烯对反应釜进行升压,当压力达到4.0mpa,反应物料温度升至60℃后,以1.0g/min的速度将引发剂加入反应釜;

[0206]

当反应温度升至80℃,乙烯压力升至6.0mpa时,混合单体开始以5.0g/min的速度加料。在混合单体连续加料期间,乙烯压力维持6.0mpa,反应温度由计算机控制引发剂加料速度变化维持在80

±

2℃;

[0207]

连续单体加料完成后关闭乙烯加料开关,引发剂加料速度继续由计算机控制,以维持反应温度在80

±

2℃,当乙烯压力低于1.3mpa时,反应结束;

[0208]

反应物料温度降低至35℃以下,加入1.8g消泡剂和2.4g杀菌剂;最后过滤、出料。

[0209]

对本实施例制得的乳液的固含量、乙烯含量、平均粒径、稀释稳定性、滤渣含量、黏度进行检测,并做涤纶布与无纺布复合剥离强度测试,同时,将该乳液室温下(25

±

0.5℃)于室内放置6个月后,再次检测乳液的黏度并观察是否出现凝胶现象,结果如10所示。

[0210]

表10实施例10制备的乳液性能

[0211]

项目乳液指标固含量,%54.7乙烯含量,%15.5黏度/mpa.s1365黏度(6个月后)/mpa.s1250,且未出现凝胶现象

平均粒径,μm0.961稀释稳定性,%1.8滤渣含量,ppm52涤纶布与无纺布复合剥离强度/(n/mm)0.351

[0212]

由表1-10可知,实施例1-10制得的醋酸乙烯-乙烯共聚乳液室温下于室内放置6个月后黏度变化为2.36%-12.60%,涤纶布与无纺布复合剥离强度为0.332-0.387n/mm。由此证明,本发明的羧基改性醋酸乙烯-乙烯共聚乳液具有良好的贮存稳定性,粘接强度得到了显著提高。

[0213]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1