由混合碳四原料生产1-丁烯的方法与流程

1.本发明涉及一种由混合碳四原料生产1-丁烯的方法,尤其涉及一种由煤基混合碳四原料生产1-丁烯的方法。

背景技术:

2.1-丁烯是重要的α-烯烃。高纯度的1-丁烯主要用作生产线性低密度聚乙烯的共聚单体。一套聚乙烯装置从提升产品竞争力角度往往会同时生产高密度和低密度聚乙烯,因此不可避免会用到一定量1-丁烯。此外1-丁烯的其他齐聚产品也可广泛的用于汽车和润滑油添加剂、合成洗涤剂,表面活性剂以及增塑剂、印染剂、乳化剂等。在本领域中,1-丁烯口语读音和异丁烯接近,因此本领域中的文献有时也将1-丁烯称之为丁烯-1。

3.1-丁烯的一些生产方法,可以归纳为为2大类:混合c4分离方法和化学合成方法(乙烯二聚法)。而本发明相关的领域为混合c4分离方法类,故仅针对混合c4领域的相关文献进行阐述。本类生产方案,最大的难点在于1-丁烯和异丁烯的分离上,这两种物质的沸点差极为接近,无法通过精馏脱除,已知的方法都是通过萃取或者反应的方法脱除异丁烯。

4.文献《1-丁烯生产工艺及其应用概述》中对混合c4分离方法进行了综述:

5.目前,我国1-丁烯的生产主要以混合c4分离方法为主,混合c4主要来源于石油化工行业的蒸汽裂解装置、催化裂化(fcc)装置及煤化工行业煤制烯烃mto装置。石油化工及煤化工行业副产的混合c4虽然在成分上不尽相同,但均含有大量的1-丁烯,此外,还含有丁烷、丁二烯、2-丁烯、异丁烯等组分。国内外主要有以下技术:

6.1.1萃取精馏技术

7.德国krupp uhde公司在芳香烃萃取精馏方面有着丰富的经验,并开发出能够分离正丁烯(1-丁烯、2-丁烯)和丁烷的先进的萃取精馏技术。该技术采用吗啉和n一甲酰吗啉混合物作萃取剂,具有较高的选择性、溶解性、化学稳定性及热稳定性,能够简单有效地分离正丁烯与丁烷,其分离效果远远超过dmf及乙腈等传统萃取剂,并且不产生缩聚、结胶等现象,从而降低了萃取剂的消耗量,提高了萃取剂的利用率。krupp uhde公司的萃取精馏工艺流程,首先,将含混合c4原料,送至萃取精馏塔,通过萃取过程,在塔底得到含有正丁烯的萃取剂(塔顶为丁烷及其他低碳烯烃)。其次,再将其送至汽提塔,采用普通精馏将正丁烯从萃取剂中分离出来,即可获得纯度为97%左右的正丁烯。最后,若要进一步得到1-丁烯,可采用催化异构的方法将正丁烯中的2-丁烯进行异构化,最终获取l-丁烯产品。

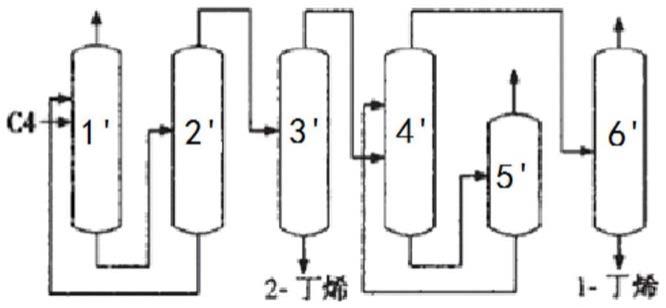

8.1.2瑞翁(zeon)法

9.瑞翁(zeon)法(gpd工艺)是瑞翁公司以gpb工艺(生产丁二烯工艺)为基础,经过进一步改造,采用极性溶剂将l,3-丁二烯和异丁烯从混合c4馏分中脱除,再将1-丁烯进一步分离的工艺。该工艺所采用的极性溶剂溶解性好,相对挥发性优于其他溶剂。其工艺流程见图1。混合c4首先进入第一萃取精馏塔,通过萃取精馏分离,塔底为丁烯与溶剂混合物(塔顶为丁烷)。由第一萃取精馏塔塔底出来的丁烯与溶剂再进入第一溶剂回收塔中进行丁烯与溶剂分离。丁烯由第一溶剂回收塔顶部蒸出,并进入第一精馏塔分离出2-丁烯。剩余物料再

经过第2次萃取精馏后即可得到1-丁烯产品。

10.1.3 npc法

11.日本石油化学公司npc法主要用于乙烯装置副产混合c4馏分分离l一丁烯。该工艺首先利用萃取蒸馏装置抽提丁二烯,再通过mtbe法脱除抽余液中的异丁烯。其次,经过醚化的混合c4再通过加氢、异丁烯二聚分别脱除丁二烯和异丁烯。最后,通过超级精馏得到纯度大于99%的l一丁烯。但由于1-丁烯与正丁烷的相对挥发度仅为1.10,精馏塔理论塔板数为140,因此能耗较大。其工艺流程及部分工艺参数如2图所示。

12.1.4 uop公司工艺技术

13.uop公司采用的工艺也是,首先,将混合c4进行醚化,而后。采用flex工艺(用于吸附、分离烯烃和烷烃)及丁烯异构化工艺相结合的方法来生产l-丁烯。该工艺对1-丁烯产品的收率可达90%,其工艺流程如图3所示。

14.1.5国内其他工艺技术

15.随着我国化工技术的不断进步,国内各研究院所也提出了分离混合c4生产l-丁烯的工艺。这些工艺基本上是以化学反应脱除混合c4中的丁二烯和异丁烯,再分离生产l-丁烯,如,烟台大学的萃取精馏工艺和齐鲁石化的两段精馏工艺等。这些工艺根据混合c4来源的不同而各自具备自身的优势,并且已有了多套工业化装置。c4分离法原料资源丰富,价格便宜,产品成本低。

16.上述文献中提到的5种技术路线中,均需要通过萃取精馏或者反应精馏的方法脱除脱除丁二烯以及异丁烯,均存在流程长、投资高的问题。

17.文献《煤制烯烃混合碳四的利用探讨》中提到一种利用煤基混合碳四生产1-丁烯的方法:

18.混合碳四首先脱除二甲醚和碳五重组分,吸附脱除氧化物,再通过选择性加氢去除1,3-丁二烯,送入催化精馏单元脱除异丁烯和异丁烷;脱除后的物料送入丁烯精馏系统,在丁烯精馏系统中分离出1-丁烯(聚合级)、2-丁烯和丁烷;2-丁烯送入异构化单元,通过异构化转化为1-丁烯,再送回丁烯精馏系统分离出1-丁烯。也可以将丁烯精馏系统得到的1-丁烯、2-丁烯按比例送入丁烯转位单元,经过转位处理得到的组分有乙烯、丙烯、己烯-3,通过分离系统将乙烯、丙烯与己烯-3分开;己烯-3经异构化转变为己烯-1,利用精馏的方法得到聚合级己烯-1和部分尾气。流程如图4所示。

19.该文献中报道的方法与本发明领域更为相近,但流程比本发明更为复杂,需要额外脱除含氧化合物、重组分,同时也不可避免的采用选择性加氢方法脱除1,3-丁二烯,采用催化精馏的方法脱除异丁烯,流程长、投资高。

20.专利cn 101928195a报道了一种生产1-丁烯的方法,其特征是,包括如下步骤单元:1)选择加氢;2)醚化;3)催化精馏;4)甲醇水洗回收;5)1-丁烯精制。该发明的技术路线依然是采用选择性加氢脱除1,3-丁二烯,通过mtbe装置脱除异丁烯,流程长、投资高。

21.从上述文献和公开技术看,利用混合c4生产1-丁烯,1,3-丁二烯和异丁烯的脱除均是绕不开的问题,上述文献和公开技术报道的方法,多数通过抽提或选择性加氢脱除1,3-丁二烯,通过mtbe来脱除异丁烯。而煤基混合碳四原料的特点为:异丁烯、丁二烯含量低,按照上述传统技术路线,为了脱除异丁烯而建的mtbe装置规模会很小,但是该有的反应精馏流程都要有,流程较长,投资较高。在当前国家推行乙醇汽油的政策下,mtbe的生存空间

更加受挤压,有可能出现mtbe销售出现困难而影响1-丁烯生产的可能,而1-丁烯对于标准的煤化工如180万吨/年的mto装置来说,往往是刚需,其原因为下游的乙烯配套装置多为lldpe,其1-丁烯的消耗量约为lldpe产量的10%。

技术实现要素:

22.本发明所要解决的技术问题是利用煤基混合碳四为原料生产1-丁烯所面临的流程长、投资高,副产mtbe受国家政策影响的销路问题,提供了一种新的由煤基混合碳四生产1-丁烯的方法。该方法根据煤基碳四的特点:低异丁烯、丁二烯含量,高2-丁烯含量,利用精准的预处理方法将2-丁烯中的异丁烯控制在不影响1-丁烯产品质量的范围内,再利用丁烯异构化可将2-丁烯高选择性的转化成1-丁烯,同时几乎不副产异丁烯的特点,可以达到最终1-丁烯产品中异丁烯和丁二烯满足下游使用要求的目标。对于一些较低丁二烯含量的物料,本发明在处理某些原料时,甚至可以不需要选择性加氢也能满足生产的需要,其原理为丁二烯较为活泼,容易在工艺流程中一些适宜条件的位置如温度较高处聚合,同时1-丁烯和丁二烯还是有一定的沸点差,只要存在脱轻的流程,就可以一定程度的脱除丁二烯。本发明的特点为流程短、投资低,具有较强的竞争力。

23.为达到本发明的目的,本发明提供了一种由混合碳四原料生产1-丁烯的方法,包括如下步骤:

24.s1.对混合碳四原料进行预处理,分别得到含异丁烯和1-丁烯的碳四物流i以及含2-丁烯的重质碳四物流ii;

25.s2.对所述含2-丁烯的重质碳四物流ii进行异构化处理,得到富含1-丁烯的碳四物流iii;

26.s5.对所述富含1-丁烯的碳四物流iii进行分离处理,分别得到1-丁烯产品以及2-丁烯产品;

27.s6.任选地,将步骤s5得到的2-丁烯循环回步骤s2中进行异构化处理。

28.根据本发明的一些实施方式,所述混合碳四原料为煤基混合碳四原料。

29.根据本发明的优选实施方式,以重量百分比计,所述混合碳四原料包括以下组分:(a)10%~35%的1-丁烯,(b)50%~80%的2-丁烯,(c)≤3%的1,3-丁二烯,(d)0.5%~8%的异丁烯。

30.根据本发明的一些实施方式,步骤s1中使混合碳四原料进入预处理塔进行预处理,塔顶得到含异丁烯和1-丁烯的碳四物流i,塔釜得到含2-丁烯的重质碳四物流ii。

31.根据本发明的优选实施方式,所述预处理塔的理论塔板数为50~200层,优选100~200层,更优选130~200层。

32.根据本发明的优选实施方式,所述预处理塔塔釜中2-丁烯的回收率≥60%,优选≥70%,更优选≥80%,最优选≥90%。

33.根据本发明的优选实施方式,以重量百分比计,所述含2-丁烯的重质碳四物流ii中异丁烯的含量优选≤0.12wt%

34.根据本发明的一些实施方式,步骤s2中对所述含2-丁烯的重质碳四物流ii进行异构化处理,使2-丁烯异构成1-丁烯。

35.根据本发明的优选实施方式,步骤s2中的反应温度为250~350℃,反应压力为0~

2mpa,反应重量空速为2~10h-1

,2-丁烯生成异丁烯的选择性≤0.1%,2-丁烯生成1-丁烯的选择性≥14%。

36.根据本发明的优选实施方式,步骤s2中使含2-丁烯的重质碳四物流ii在异构化单元进行异构化处理,得到富含1-丁烯的碳四物流iii。

37.根据本发明的优选实施方式,所述富含1-丁烯的碳四物流iii中1-丁烯的含量>12%。根据本发明的优选实施方式,所述方法还包括如下步骤:

38.s3.对所述富含1-丁烯的碳四物流iii进行加氢处理,得到加氢后物料,

39.根据本发明的优选实施方式,步骤s3中(加氢后物料中的1-丁烯流量)/(加氢后物料中的丁二烯流量)>3350。

40.根据本发明的优选实施方式,加氢处理中1-丁烯损失≤8%,优选≤5%,更优选≤3%。

41.根据本发明的优选实施方式,所述方法还包括如下步骤:

42.s4.使所述加氢后物料进入脱轻塔进行脱轻处理,塔顶得到含有沸点低于1-丁烯组分的物流,塔釜得到富含1-丁烯的碳四物流iii’;

43.富含1-丁烯的碳四物流iii’进入步骤s5的分离流程,得到1-丁烯产品和2-丁烯产品。

44.根据本发明的优选实施方式,其中脱轻塔塔釜1-丁烯回收率≥5%,优选≥3%,更优选≥1%。

45.根据本发明的优选实施方式,塔釜轻于异丁烷的轻组分的含量≤1wt%,优选≤0.5wt%,更优选≤0.1wt%。

46.根据本发明的优选实施方式,步骤s5中使所述富含1-丁烯的碳四物流iii进入1-丁烯产品塔进行处理,塔顶得到1-丁烯产品,塔釜得到2-丁烯产品。

47.根据本发明的优选实施方式,所述1-丁烯产品塔具有100~200层理论塔板数;和/或1-丁烯产品塔塔压为0.3~0.5mpa。

48.根据本发明的优选实施方式,1-丁烯产品塔塔顶1-丁烯纯度≥99.0wt%。

49.根据本发明的优选实施方式,1-丁烯产品塔塔顶1-丁烯回收率≥60%,优选≥70%,更优选≥80%,最优选≥90%。

50.上述描述中,在一个使用塔分离某些物质的场景中,其回收率的定义为该股物料中的某个目标物质占所有进入该塔物料的目标物质总量的质量百分比。

附图说明

51.图1为瑞翁(zeon)法的工艺流程图;

52.图2为npc法的工艺流程图;

53.图3为uop公司工艺技术的流程图;

54.图4为文献《煤制烯烃混合碳四的利用探讨》中提到的利用煤基混合碳四生产1-丁烯的方法的流程图;

55.图5为根据本发明一个实施例的由混合碳四原料生产1-丁烯的方法的工艺流程图;

56.图6为根据本发明另一个实施例的由混合碳四原料生产1-丁烯的方法的工艺流程

图;

57.图7为采用传统工艺流程生产1-丁烯的比较例工艺流程图;

58.附图标记说明:1为混合碳四原料,2为碳四物流i,3为碳四物流ii,4为碳四物流iii,5为1-丁烯产品,6为2-丁烯产品,7为循环回异构化单元的2-丁烯,8为脱轻塔进料,9为脱轻塔塔顶出料,10为脱轻塔塔釜出料,12为经过选择性加氢脱除丁二烯的碳四物流,13为甲基叔丁基醚(mtbe)产品;1’为第一萃取精馏塔,2’为第一溶剂回收塔,3’为第一精馏塔,4’为第二萃取精馏塔,5’为第二溶剂回收塔,6’为第二精馏塔。

具体实施方式

59.下面结合具体实施例对本发明作进一步说明,但并不构成对本发明的任何限制。

60.图5示出了本发明一个实施例的由混合碳四原料生产1-丁烯的方法的工艺流程图。将混合碳四原料(1)送至预处理塔进行预处理,塔顶得到轻质碳四物流i(2),塔釜得到丁二烯、异丁烯含量很低的重质碳四物流ii(3),碳四物流ii(3)进入异构化单元反应生成碳四物流iii(4),碳四物流iii(4)进入1-丁烯产品塔,塔顶得到1-丁烯产品(5),塔釜得到2-丁烯产品(6),其中部分2-丁烯产品(7)循环回异构化单元。

61.图6示出了本发明另一个实施例的由混合碳四原料生产1-丁烯的方法的工艺流程图。将混合碳四原料(1)送至预处理塔进行预处理,塔顶得到轻质碳四物流i(2),塔釜得到丁二烯、异丁烯含量很低的重质碳四物流ii(3),碳四物流ii(3)进入异构化单元反应生成碳四物流iii(4),碳四物流iii(4)进入加氢单元得到加氢后物料(8),加氢后物料(8)进入脱轻塔后塔顶得到物流9,塔釜得到物流10,物流10进入1-丁烯产品塔,塔顶得到1-丁烯产品(5),塔釜得到2-丁烯产品(6),其中部分2-丁烯产品(7)循环回异构化单元。

62.图7示出了本发明的一个比较例工艺流程图,此比较例为传统的1-丁烯生成流程。将混合碳四原料(1)选择性加氢单元反应,得到脱除丁二烯的碳四物流12送至mtbe单元进行脱异丁烯处理,塔顶得到脱除异丁烯后的碳四物流(8),物料(8)进入脱轻塔后塔顶得到物流(9),塔釜得到物流(10),物流(10)进入1-丁烯产品塔,塔顶得到1-丁烯产品(5),塔釜得到2-丁烯产品(6)。

63.【实施例1】

64.采用图5所示的流程,物流1为混合碳四,以重量百分比计的组成为:27%1-丁烯;61%2-丁烯;0.001%1,3-丁二烯;4.5%异丁烯;剩余为丁烷成分,其流量为1000kg/h。将物流1送入预处理塔,预处理塔理论塔盘数为130层,回流比12.4的条件下,在塔顶采出物流2,其流量为338kg/h,塔釜得到富含2-丁烯的物流3,其流量为662kg/h,其中异丁烯流量为0.6kg/h,2-丁烯流量为592kg/h,丁二烯流量为0.002kg/h。

65.将物流3送入异构化单元,在280℃、压力0.5mpag、空速6h-1时,得到物流4,物流4中含有1-丁烯14wt%,异丁烯含量为0.11%,物流4进入产品塔后,塔顶分离得到1-丁烯产品,其流量为85kg/h,1-丁烯含量为99%,异丁烯含量为0.78wt%,丁二烯含量为0.011wt%。物流7流量为0kg/h。

66.【实施例2】

67.采用图5所示的流程,物流1为混合碳四,以重量百分比计的组成为:27%1-丁烯;61%2-丁烯;0.001%1,3-丁二烯;4.5%异丁烯;剩余为丁烷成分,其流量为1000kg/h。将物

流1送入预处理塔,预处理塔理论塔盘数为130层,回流比12.4的条件下,在塔顶采出物流2,其流量为338kg/h,塔釜得到富含2-丁烯的物流3,其流量为662kg/h,其中异丁烯流量为0.6kg/h,2-丁烯流量为592kg/h,丁二烯流量为0.002kg/h。

68.将物流3送入异构化单元,在280℃、压力0.5mpag、空速6h-1时,得到物流4,物流4中含有1-丁烯14wt%,异丁烯含量为0.11%,物流4进入产品塔后,塔顶分离得到1-丁烯产品,其流量为97kg/h,1-丁烯含量为99%,异丁烯含量为0.78wt%,丁二烯含量为0.011wt%。物流7流量为155kg/h。

69.【实施例3】

70.采用图6所示的流程,物流1为混合碳四,以重量百分比计的组成为:27%1-丁烯;61%2-丁烯;1.5%1,3-丁二烯;4.5%异丁烯;剩余为丁烷成分,其流量为1000kg/h。将物流1送入预处理塔,预处理塔理论塔盘数为200层,回流比16的条件下,在塔顶采出物流2,其流量为365kg/h,塔釜得到富含2-丁烯的物流3,其流量为635kg/h,其中异丁烯流量为0.001kg/h,丁二烯流量为0.035kg/h,2-丁烯含量为589kg/h。

71.将物流3送入异构化单元,在300℃、压力0.55mpag、空速5h-1时,得到物流4,物流4中含有1-丁烯15wt%,异丁烯含量为0.02wt%,丁二烯含量0.007wt%,物流4进入选择性加氢单元,得到加氢反应产物物流8,其中1-丁烯含量为14.6%,丁二烯含量为0.0018wt%,异丁烯含量保持不变,物流8进入脱轻塔后得到塔顶物流9,其流量为15kg/h,还得到塔釜物流10,将物流10送入产品塔,塔顶分离得到1-丁烯产品物流5,其流量为239kg/h,1-丁烯含量为99.3%,异丁烯含量为0.15%,丁二烯含量为0.012wt%。产品塔塔釜循环物流7为879kg/h。

72.【对比例1】

73.采用图7所示的流程,物流1为混合碳四原料,以重量百分比计的组成为:27%1-丁烯;61%2-丁烯;1.5%1,3-丁二烯;4.5%异丁烯;剩余为丁烷成分,其流量为1000kg/h。将物流1送入选择性加氢单元,得到物流4,其组成为25%1-丁烯;74%2-丁烯;0.00002%1,3-丁二烯;4.5%异丁烯;剩余为丁烷成分。将物流4和相应需要消耗的甲醇送入mtbe单元,得到脱除异丁烯后的混合碳四物流8,其流量为945kg/h和mtbe产品(物流13,其流量为123kg/h),将其送入脱轻塔后得到塔顶物流9,其流量为35kg/h,还得到塔釜物流10,将物流10送入产品塔,塔顶分离得到1-丁烯产品物流5,其流量为230kg/h,1-丁烯含量为99.3%,异丁烯含量为0.18%,丁二烯含量为0.008wt%。

74.相比实施例,对比例得到1-丁烯的同时,必须要产生一部分mtbe,本对比例中为123kg/h;而且1-丁烯的产能受限于原料中的含量,和选择性加氢中的临氢异构损失,相比实施例3而言,产能更小。

75.在本发明中的提到的任何数值,如果在任何最低值和任何最高值之间只是有两个单位的间隔,则包括从最低值到最高值的每次增加一个单位的所有值。例如,如果声明一种组分的量,或诸如温度、压力、时间等工艺变量的值为50-90,在本说明书中它的意思是具体列举了51-89、52-88

……

以及69-71以及70-71等数值。对于非整数的值,可以适当考虑以0.1、0.01、0.001或0.0001为一单位。这仅是一些特殊指明的例子。在本申请中,以相似方式,所列举的最低值和最高值之间的数值的所有可能组合都被认为已经公开。

76.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何

限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1