山梨醇基聚醚多元醇的制备方法与流程

1.本发明属于聚醚多元醇的制备技术领域,具体涉及一种山梨醇基聚醚多元醇的制备方法,更具体涉及一种以液体山梨醇为起始剂制备山梨醇基聚醚多元醇的方法。

背景技术:

2.在通用型聚醚多元醇这一大类中,以乙二醇、丙二醇、甘油、已三醇、季戊四醇、木糖醇、蔗糖为起始剂与环氧化物聚合制备聚醚早已有报道,这些聚醚产品可用于各种用途的软、半软、硬质泡沫塑料。

3.山梨醇作为一种高官能度起始剂,以山梨醇聚醚为原料制备的泡沫塑料在老化性能、尺寸稳定性、机械性能、软化温度以及耐油性能等方面都要比甘油聚醚、木糖醇聚醚、蔗糖聚醚为基的产品优越,可用作绝热、隔音、防潮和结构材料,特别是高分子量高官能度山梨醇聚醚可有效改善泡孔细腻程度,提高泡沫尺寸稳定性、增进泡沫的开孔性。

4.目前山梨醇基聚醚多元醇的生产工艺普遍是以固体山梨醇为起始剂,但是其与碱金属类催化剂加热溶解后粘度偏高,故在实际生产过程中,需要加入一定量的溶剂或者调节剂来降低其粘度。而且,目前市售的山梨醇一般分为固体山梨醇(含量98%)和液体山梨醇(含量70%)两种,固体山梨醇的价格是液体山梨醇的2.5-3倍,导致现有的山梨醇基聚醚多元醇生产工艺原料成本偏高。此外,在山梨醇基聚醚多元醇的生产过程的投料阶段,普遍做法是釜内拉真空后,人工用管子将固体山梨醇吸入反应釜内,这种做法易堵塞管道,劳动力较大,现场环境较脏,实际投入量存在计量不准等问题,导致产品指标容易出现偏差。由于目前以液体山梨醇为起始剂制备的山梨醇基聚醚多元醇存在羟值偏高、粘度较低、颜色偏深而导致产品质量控制不稳定、制备过程不平稳的问题,目前大多数厂家仍然不会使用可以降低生产成本的液体山梨醇进行山梨醇基聚醚多元醇的制备。

5.由于山梨醇基聚醚多元醇的市场需求量大,以成本相对更低的液体山梨醇为起始剂,无疑具有较高的经济价值。因此,目前存在的问题是急需研究开发一种以液体山梨醇为起始剂的山梨醇基聚醚多元醇的制备方法。

技术实现要素:

6.本发明所要解决的技术问题是针对上述现有技术的不足,提供一种山梨醇基聚醚多元醇的制备方法。该方法避免了现有以液体山梨醇为起始剂的制备工艺出现的产品羟值高、粘度低、颜色偏深而导致的产品质量控制不稳定、制备过程不平稳的问题,在确保低成本的同时,实现了制备过程中无需另外添加溶剂或调节剂、投料量精准、制备过程平稳以及产品质量稳定的优点。

7.为解决上述技术问题,本发明提供了一种山梨醇基聚醚多元醇的制备方法,其包括如下步骤:

8.s1,使液体山梨醇、催化剂与一部分环氧化物进行聚合反应,将所得产物经脱水处理,得到含水量≤2wt%的第一中间产物;

9.s2,使所述第一中间产物与剩余的环氧化物进行聚合反应,得到粗山梨醇基聚醚多元醇;

10.s3,将所述粗山梨醇基聚醚多元醇经精制处理,得到山梨醇基聚醚多元醇成品;

11.其中,在步骤s1中,所述聚合反应的温度为60-110℃,所述脱水处理的温度为70-100℃。

12.上述技术方案中,在步骤s1中,所述聚合反应的温度为70-90℃,所述脱水处理的温度为80-100℃。

13.上述技术方案中,在步骤s2中,所述聚合反应的温度为90-140℃,优选为110-130℃。

14.上述技术方案中,在步骤s1中,所述第一中间产物的含水量≤1wt%。

15.上述技术方案中,步骤s1在反应釜中进行;优选所述脱水处理采用氮气鼓泡脱水。优选在所述反应釜的釜底设置分布器,用于增加物料与氮气的接触面积,缩短所述脱水处理的时间;更优选所述脱水处理的时间为3-7h。

16.上述技术方案中,所述催化剂为碱金属类催化剂。基于所述液体山梨醇与所有环氧化物的总重量计,所述催化剂的用量为0.2wt%-1.0wt%,优选为0.2wt%-0.5wt%。更优选地,所述催化剂包括氢氧化钠、氢氧化钾、醇钠和醇钾中的一种或多种。进一步优选地,所述催化剂包括氢氧化钠和/或氢氧化钾。

17.上述技术方案中,基于所述液体山梨醇与所有环氧化物的总重量计,步骤s1中所述环氧化物的用量为10wt%-50wt%,优选为20wt%-40wt%;更优选地,所述环氧化物选自环氧丙烷和/或环氧乙烷。

18.上述技术方案中,在步骤s1中,所述液体山梨醇中山梨醇的含量(纯度)≥70wt%。

19.上述技术方案中,在步骤s3中,所述山梨醇基聚醚多元醇成品的数均分子量为300-15000。控制所述山梨醇基聚醚多元醇成品的数均分子量使得其粘度适于应用。

20.上述技术方案中,在步骤s3中,所述精制处理包括乳化、中和、吸附、脱水、过滤处理。

21.本发明中,所述中和处理的方法包括,使所述粗山梨醇基聚醚多元醇与酸性物质进行中和反应至ph为4.5-6.0。优选所述酸性物质包括草酸和/或磷酸等类似酸性物质。

22.本发明中,所述吸附处理的方法包括,使经中和后的粗山梨醇基聚醚多元醇与吸附剂接触。优选所述吸附剂包括硅酸镁、硅酸铝和硅酸镁铝中的一种或几种。基于液体山梨醇与所有环氧化物的总重量计,所述吸附剂的用量为0.1wt%-0.5wt%,优选为0.2wt%-0.5wt%。

23.本发明中采用两段聚合方法进行山梨醇基聚醚多元醇的制备。由于液体山梨醇中含有大量的水分,本发明中控制第一段聚合(液体山梨醇与一部分环氧化物的聚合)在较低的反应温度下进行,以抑制液体山梨醇中大量的水分与环氧化物的副反应。同时,本发明还控制在相对较低的温度下对第一段聚合所得产物进行脱水处理,且在反应釜内设置分布管进行氮气鼓泡脱水,以增大物料与氮气的接触面积、降低脱水时间,从而避免因长时间高温拉真空脱水加深产品的色泽。此外,本发明控制脱水后的第一中间产物的含水量,避免在第二段聚合过程中,环氧化物与第一中间产物中的水的副反应发生。

24.本发明中,可将液体山梨醇置于储槽内。当需要使用时,通过泵将液体山梨醇打入

反应釜内,并用流量计控制投入量,以减少劳动力,保持现场清洁的环境,同时投料量准确可控。

25.与现有技术相比,本发明的有益效果如下:

26.本发明提供的山梨醇基聚醚多元醇的制备方法以液体山梨醇为起始剂,相对于现有以固体山梨醇为起始剂的方法相比,具有无需另外添加溶剂或调节剂、投料量精准、制备过程平稳、产品质量稳定、成本低的优点,同时,本发明还解决了现有以液体山梨醇为起始剂的方法出现的产品羟值高、粘度低、颜色偏深而导致的产品质量控制不稳定、制备过程不平稳的问题,具有较高的经济价值,可用于聚氨酯泡沫领域。

具体实施方式

27.为使本发明更加容易理解,下面将结合实施例来详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。

28.本发明提供的测量方法可以为本领域常规方法,具体方法分别如下:

29.(1)羟值的测量方法:苯酐酰化法。

30.(2)粘度的测量方法。旋转粘度计法。

31.(3)含水量的测量方法:卡尔费休法。

32.(4)酸值的测量方法:中和滴定法。

33.(5)钾离子含量的测量方法:火焰光度计。

34.(6)色号gd的测量方法:比色法。

35.实施例

36.实施例1

37.在2l不锈钢反应釜(釜底装有分布器)中加入520g液体山梨醇(纯度70wt%)和6g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.39wt%)氢氧化钾,进行氮气置换,测釜内氧含量小于150ppm后,进行升温,在85℃下,逐步滴加第一段环氧丙烷460g(基于液体山梨醇与所有环氧化物的总重量计,用量为30.3wt%),滴加完毕后,在反应温度下内压反应3小时,然后升温至90℃,采用氮气进行鼓泡脱水5小时,取样分析水分0.85wt%,继续升温至115℃,滴加第二段环氧丙烷540g,滴加完毕后,在反应温度下内压反应3小时,拉真空脱除未反应单体,进行降温出料,制得粗山梨醇基聚醚多元醇。

38.将上述制得的粗山梨醇基聚醚多元醇投入精制釜中,投入75g的纯水,开搅拌乳化,并升温至90℃,1小时后再投入纯度50wt%的磷酸18g进行中和反应,1小时后,接着投入硅酸镁铝4g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.26wt%)进行吸附,然后脱水并过滤,制得山梨醇基聚醚多元醇成品。对所得山梨醇基聚醚多元醇成品进行性能测试,具体测试结果见表1。

39.实施例2

40.在2l不锈钢反应釜(釜底装有分布器)中加入510g液体山梨醇(纯度70wt%)和5g氢氧化钾(基于液体山梨醇与所有环氧化物的总重量计,用量为0.33wt%),进行氮气置换,测釜内氧含量小于150ppm后,进行升温,在85℃下,逐步滴加第一段环氧丙烷410g(基于液体山梨醇与所有环氧化物的总重量计,用量为26.9wt%),滴加完毕后,在反应温度下内压反应3小时,然后升温至90℃,采用氮气进行鼓泡脱水5小时,取样分析水分0.85wt%,继续

升温至115℃,滴加第二段环氧丙烷605g,滴加完毕后,在反应温度下内压反应3小时,拉真空脱除未反应单体,进行降温出料,制得粗山梨醇基聚醚多元醇。

41.将上述制得的粗山梨醇基聚醚多元醇投入精制釜中,投入75g的纯水,开搅拌乳化,并升温至90℃,1小时后再投入纯度50wt%的磷酸18g进行中和反应,1小时后,接着投入硅酸镁铝4g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.26wt%)进行吸附,然后脱水并过滤,制得山梨醇基聚醚多元醇成品。对所得山梨醇基聚醚多元醇成品进行性能测试,具体测试结果见表1。

42.实施例3

43.在2l不锈钢反应釜(釜底装有分布器)中加入520g液体山梨醇(纯度70wt%)和6g氢氧化钾(基于液体山梨醇与所有环氧化物的总重量计,用量为0.39wt%),进行氮气置换,测釜内氧含量小于150ppm后,进行升温,在85℃下,逐步滴加第一段环氧丙烷460g(基于液体山梨醇与所有环氧化物的总重量计,用量为30.3wt%),滴加完毕后,在反应温度下内压反应3小时,然后升温至90℃,采用氮气进行鼓泡脱水4小时,取样分析水分1.5wt%,继续升温至115℃,滴加第二段环氧丙烷540g,滴加完毕后,在反应温度下内压反应3小时,拉真空脱除未反应单体,进行降温出料,制得粗山梨醇基聚醚多元醇。

44.将上述制得的粗山梨醇基聚醚多元醇投入精制釜中,投入75g的纯水,开搅拌乳化,并升温至90℃,1小时后再投入纯度50wt%的磷酸18g进行中和反应,1小时后,接着投入硅酸镁铝4g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.26wt%)进行吸附,然后脱水并过滤,制得山梨醇基聚醚多元醇成品。对所得山梨醇基聚醚多元醇成品进行性能测试,具体测试结果见表1。

45.实施例4

46.在2l不锈钢反应釜(釜底装有分布器)中加入520g液体山梨醇(纯度70wt%)和6g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.39wt%)氢氧化钾,进行氮气置换,测釜内氧含量小于150ppm后,进行升温,在70℃下,逐步滴加第一段环氧丙烷460g(基于液体山梨醇与所有环氧化物的总重量计,用量为30.3wt%),滴加完毕后,在反应温度下内压反应3小时,然后升温至90℃,采用氮气进行鼓泡脱水5小时,取样分析水分0.85wt%,继续升温至115℃,滴加第二段环氧丙烷540g,滴加完毕后,在反应温度下内压反应3小时,拉真空脱除未反应单体,进行降温出料,制得粗山梨醇基聚醚多元醇。

47.将上述制得的粗山梨醇基聚醚多元醇投入精制釜中,投入75g的纯水,开搅拌乳化,并升温至90℃,1小时后再投入纯度50wt%的磷酸18g进行中和反应,1小时后,接着投入硅酸镁铝4g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.26wt%)进行吸附,然后脱水并过滤,制得山梨醇基聚醚多元醇成品。对所得山梨醇基聚醚多元醇成品进行性能测试,具体测试结果见表1。

48.实施例5

49.在2l不锈钢反应釜(釜底装有分布器)中加入520g液体山梨醇(纯度70wt%)和6g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.39wt%)氢氧化钾,进行氮气置换,测釜内氧含量小于150ppm后,进行升温,在85℃下,逐步滴加第一段环氧丙烷460g(基于液体山梨醇与所有环氧化物的总重量计,用量为30.3wt%),滴加完毕后,在反应温度下内压反应3小时,然后升温至80℃,采用氮气进行鼓泡脱水7小时,取样分析水分0.85wt%,继续

升温至115℃,滴加第二段环氧丙烷540g,滴加完毕后,在反应温度下内压反应3小时,拉真空脱除未反应单体,进行降温出料,制得粗山梨醇基聚醚多元醇。

50.将上述制得的粗山梨醇基聚醚多元醇投入精制釜中,投入75g的纯水,开搅拌乳化,并升温至90℃,1小时后再投入纯度50wt%的磷酸18g进行中和反应,1小时后,接着投入硅酸镁铝4g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.26wt%)进行吸附,然后脱水并过滤,制得山梨醇基聚醚多元醇成品。对所得山梨醇基聚醚多元醇成品进行性能测试,具体测试结果见表1。

51.实施例6

52.在2l不锈钢反应釜(釜底装有分布器)中加入520g液体山梨醇(纯度70wt%)和6g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.39wt%)氢氧化钾,进行氮气置换,测釜内氧含量小于150ppm后,进行升温,在85℃下,逐步滴加第一段环氧丙烷460g(基于液体山梨醇与所有环氧化物的总重量计,用量为30.3wt%),滴加完毕后,在反应温度下内压反应3小时,然后升温至90℃,采用氮气进行鼓泡脱水5小时,取样分析水分0.85wt%,继续升温至100℃,滴加第二段环氧丙烷540g,滴加完毕后,在反应温度下内压反应3小时,拉真空脱除未反应单体,进行降温出料,制得粗山梨醇基聚醚多元醇。

53.将上述制得的粗山梨醇基聚醚多元醇投入精制釜中,投入75g的纯水,开搅拌乳化,并升温至90℃,1小时后再投入纯度50wt%的磷酸18g进行中和反应,1小时后,接着投入硅酸镁铝4g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.26wt%)进行吸附,然后脱水并过滤,制得山梨醇基聚醚多元醇成品。对所得山梨醇基聚醚多元醇成品进行性能测试,具体测试结果见表1。

54.对比例1

55.在2l不锈钢反应釜中加入360g固体山梨醇、8.5g纯水和6g氢氧化钾(基于固体山梨醇与所有环氧化物的总重量计,用量为0.44wt%),进行氮气置换,测釜内氧含量小于150ppm后,升温至110℃,进行溶解4小时,继续升温至115℃,逐步滴加环氧丙烷1000g,滴加完毕后,在反应温度下内压反应3小时,拉真空脱除未反应单体,进行降温出料,制得粗山梨醇基聚醚多元醇。

56.将上述制得的粗山梨醇基聚醚多元醇投入精制釜中,投入75g的纯水,开搅拌乳化,并升温至90℃,1小时后再投入纯度50wt%的磷酸18g进行中和反应,1小时后,接着投入硅酸镁铝4g(基于固体山梨醇与所有环氧化物的总重量计,用量为0.29wt%)进行吸附,然后脱水并过滤,制得山梨醇基聚醚多元醇成品。对所得山梨醇基聚醚多元醇成品进行性能测试,具体测试结果见表1。

57.对比例2

58.在2l不锈钢反应釜(釜底装有分布器)中加入520g液体山梨醇(纯度70wt%)和6g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.39wt%)氢氧化钾,进行氮气置换,测釜内氧含量小于150ppm后,进行升温,在115℃下,逐步滴加第一段环氧丙烷460g(基于所述液体山梨醇与所有环氧化物的总重量计,用量为30.3wt%),滴加完毕后,在反应温度下内压反应3小时,然后升温至90℃,采用氮气进行鼓泡脱水5小时,取样分析水分0.60wt%,继续升温至115℃,滴加第二段环氧丙烷540g,滴加完毕后,在反应温度下内压反应3小时,拉真空脱除未反应单体,进行降温出料,制得粗山梨醇基聚醚多元醇。

59.将上述制得的粗山梨醇基聚醚多元醇投入精制釜中,投入75g的纯水,开搅拌乳化,并升温至90℃,1小时后再投入纯度50wt%的磷酸18g进行中和反应,1小时后,接着投入硅酸镁铝4g(基于所述液体山梨醇与所有环氧化物的总重量计,用量为0.26wt%)进行吸附,然后脱水并过滤,制得山梨醇基聚醚多元醇成品。对所得山梨醇基聚醚多元醇成品进行性能测试,具体测试结果见表1。

60.对比例3

61.在2l不锈钢反应釜(釜底装有分布器)中加入520g液体山梨醇(纯度70wt%)和6g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.39wt%)氢氧化钾,进行氮气置换,测釜内氧含量小于150ppm后,进行升温,在85℃下,逐步滴加第一段环氧丙烷460g(基于液体山梨醇与所有环氧化物的总重量计,用量为30.3wt%),滴加完毕后,在反应温度下内压反应3小时,然后升温至110℃,采用氮气进行鼓泡脱水5小时,取样分析水分0.55%,继续升温至115℃,滴加第二段环氧丙烷540g,滴加完毕后,在反应温度下内压反应3小时,拉真空脱除未反应单体,进行降温出料,制得粗山梨醇基聚醚多元醇。

62.将上述制得的粗山梨醇基聚醚多元醇投入精制釜中,投入75g的纯水,开搅拌乳化,并升温至90℃,1小时后再投入纯度50wt%的磷酸18g进行中和反应,1小时后,接着投入硅酸镁铝4g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.26wt%)进行吸附,然后脱水并过滤,制得山梨醇基聚醚多元醇成品。对所得山梨醇基聚醚多元醇成品进行性能测试,具体测试结果见表1。

63.对比例4

64.在2l不锈钢反应釜(釜底装有分布器)中加入520g液体山梨醇(纯度70wt%)和6g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.39wt%)氢氧化钾,进行氮气置换,测釜内氧含量小于150ppm后,进行升温,在85℃下,逐步滴加第一段环氧丙烷460g(基于液体山梨醇与所有环氧化物的总重量计,用量为30.3wt%),滴加完毕后,在反应温度下内压反应3小时,然后升温至90℃,采用氮气进行鼓泡脱水3小时,取样分析水分2.5wt%,继续升温至115℃,滴加第二段环氧丙烷540g,滴加完毕后,在反应温度下内压反应3小时,拉真空脱除未反应单体,进行降温出料,制得粗山梨醇基聚醚多元醇。

65.将上述制得的粗山梨醇基聚醚多元醇投入精制釜中,投入75g的纯水,开搅拌乳化,并升温至90℃,1小时后再投入纯度50wt%的磷酸18g进行中和反应,1小时后,接着投入硅酸镁铝4g(基于液体山梨醇与所有环氧化物的总重量计,用量为0.26wt%)进行吸附,然后脱水并过滤,制得山梨醇基聚醚多元醇成品。对所得山梨醇基聚醚多元醇成品进行性能测试,具体测试结果见表1。

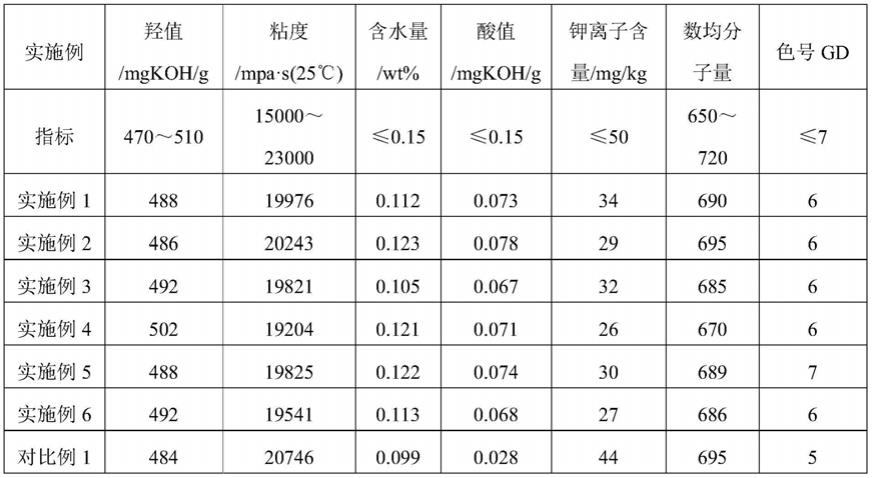

66.表1山梨醇基聚醚多元醇的性能测试结果

[0067][0068][0069]

从上述实施例1-6与对比例1的对比可以看出,本发明以液体山梨醇为原料同样可以制备质量稳定的山梨醇基聚醚多元醇产品。从上述实施例1-6与对比例2-4的对比可以看出,采用本发明提供的山梨醇基聚醚多元醇的制备方法所得山梨醇基聚醚多元醇产品各项性能指标(如产品羟值、粘度、颜色等)良好,具有较高的经济价值。

[0070]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1