聚合物膜及其应用的制作方法

本发明是关于一种聚合物膜,特别是关于一种在特定的负荷面积率(materialratio)下具有特定的空隙体积(voidvolume,vv)值而适用于夹层玻璃(laminatedglass)的制备的聚合物膜。

背景技术:

:夹层玻璃是一种将聚合物膜夹在两块玻璃片中间,通过热压合的方式,使玻璃片与聚合物膜紧密接合而形成的具有复合式结构的玻璃材料。夹层玻璃因具有较佳的耐冲击性及隔音性,故被广泛应用于汽车工业与建筑工业。一般而言,夹层玻璃是通过将聚合物膜夹置于两块玻璃片之间以得到一积层物,对积层物进行预压合以将玻璃片与聚合物膜间的空气排出,接着将预压合后的积层物置于高压釜中,于高温高压条件下置放一段时间,制得夹层玻璃。当夹层玻璃为非平面式夹层玻璃时,通常以将积层物置于真空袋中、于升温条件下抽真空的方式实施预压合。由于夹层玻璃的制备涉及玻璃片与聚合物膜之间的热压合,如何避免空气残留于夹层玻璃的玻璃片与聚合物膜之间以提高合格率,实为一重要课题。已知一种避免空气残留于夹层玻璃的玻璃片与聚合物膜之间的手段为通过在聚合物膜表面设计凹凸结构,以利热压合期间的排气,但既有聚合物膜仍不足以提供充分的排气表现,且常发生边缘脱胶(delaminationofedge)的瑕疵(即,玻璃边缘与聚合物膜分离),使得夹层玻璃的制造合格率仍然无法达到令人满意的程度。技术实现要素:本发明旨在提供一种聚合物膜,具体言之,是关于一种在特定的负荷面积率下具有特定的空隙体积(vv)值的聚合物膜,其在采用抽真空式预压合的夹层玻璃制备中,展现出优异的结果,聚合物膜可与玻璃紧密且完整地贴合,所制夹层玻璃在气泡残留测试中可获得极佳及良好的结果且不会发生边缘脱胶。因此,本发明聚合物膜特别适合应用于车用夹层玻璃的制备。因此,本发明的一目的在于提供一种聚合物膜,其包含聚乙烯醇缩醛(polyvinylacetal),其中该聚合物膜的至少一表面具有在负荷面积率为10%时为3立方微米/平方微米(μm3/μm2)至34.3立方微米/平方微米的空隙体积(vv)值,其中负荷面积率及空隙体积的定义是依据iso25178-2:2012。于本发明的部分实施方案中,该聚合物膜的两个表面各自独立具有在负荷面积率为10%时为3立方微米/平方微米至34.3立方微米/平方微米的空隙体积(vv)值。于本发明的部分实施方案中,该聚合物膜所包含的聚乙烯醇缩醛是选自以下群组:聚乙烯醇缩甲醛(poly(vinylformal))、聚乙烯醇缩乙醛、聚乙烯醇缩丁醛(poly(vinylbutyral))、聚乙烯醇缩戊醛、聚乙烯醇缩己醛、及其组合。于本发明的部分实施方案中,该聚合物膜的至少一表面还具有15微米至55微米的表面粗糙度rz值。于本发明的部分实施方案中,该聚合物膜的两个表面还各自独立具有15微米至55微米的表面粗糙度rz值。于本发明的部分实施方案中,该聚合物膜的玻璃转移温度(glasstransitiontemperature,tg)可为10℃至22℃。于本发明的部分实施方案中,该聚合物膜所包含的聚乙烯醇缩醛的重量平均分子量(mw)可为150,000道尔顿(dalton)至250,000道尔顿。于本发明的部分实施方案中,该聚合物膜还包含塑化剂,且以100重量份的聚乙烯醇缩醛计,该塑化剂的含量可为30重量份至60重量份。于本发明的部分实施方案中,该聚合物膜具有0.5毫米至1.5毫米的厚度。于本发明的部分实施方案中,该聚合物膜是一多层膜。于本发明的部分实施方案中,该聚合物膜还包含选自以下群组的添加剂:染料、颜料、稳定剂、抗氧化剂、阻燃剂、红外线吸收剂、红外线阻挡剂、紫外线吸收剂、紫外线稳定剂、润滑剂、分散剂、表面活性剂、螯合剂、耦合剂、黏结剂、黏着力控制剂及其组合。本发明的另一目的在于提供一种夹层玻璃,其包含一第一玻璃片、一第二玻璃片、以及一设置于该第一玻璃片与第二玻璃片之间的上述聚合物膜。为使本发明的上述目的、技术特征及优点能更明显易懂,下文以部分具体实施方案进行详细说明。具体实施方式以下将具体地描述根据本发明的部分具体实施方案;但是,在不背离本发明的精神下,本发明还可以多种不同形式的方案来实践,不应将本发明保护范围限于所述具体实施方案。除非另有说明,于本说明书及权利要求书中所使用的“一”、“该”及类似用语应理解为包含单数及复数形式。除非另有说明,于本说明书及权利要求书中所使用的“第一”、“第二”及类似用语仅用于区隔所描述的元件或成分,本身并无特殊涵义,尤其并非用于代表先后顺序。除非另有说明,于本说明书及权利要求书中,用语“负荷面积率”是依据iso25178-2:2012而定义。负荷面积曲线图为表面高度对其涵盖的区域面积的函数曲线图,负荷面积率是指在一指定高度以上所涵盖的区域面积。除非另有说明,于本说明书及权利要求书中,用语“空隙体积(vv)”是依据iso25178-2:2012而定义。空隙体积(vv)是指在一特定负荷面积率下的每单位面积的空隙的体积。除非另有说明,于本说明书及权利要求书中,用语“表面粗糙度rz值”是指表面的十点平均粗糙度,且是根据jisb0601(1994)测量而得。本发明对照于现有技术的功效在于,提供一种在特定的负荷面积率下具有特定的空隙体积(vv)值的聚合物膜,以及利用该聚合物膜提供在气泡残留测试中可获得极佳及良好的结果且无边缘脱胶瑕疵的夹层玻璃,特别是车用夹层玻璃。以下就本发明聚合物膜及其相关应用提供详细说明。1.聚合物膜1.1.聚合物膜的构成本发明聚合物膜包含聚乙烯醇缩醛作为必要成分,且视需要可进一步包含其他选用成分,如塑化剂或其他现有的添加剂。于本发明的部分实施方案中,聚合物膜包含聚乙烯醇缩醛及塑化剂或是由聚乙烯醇缩醛及塑化剂所组成。聚乙烯醇缩醛的实例包括但不限于聚乙烯醇缩甲醛、聚乙烯醇缩乙醛、聚乙烯醇缩丁醛、聚乙烯醇缩戊醛及聚乙烯醇缩己醛。前述各聚乙烯醇缩醛可单独使用,也可混合多种使用。于本发明的后附实施例中,是使用聚乙烯醇缩丁醛。本文中,塑化剂是指可改变热塑性树脂的可塑性的化学物质,也可被称为可塑剂。塑化剂的实例包括但不限于多元酸或多元醇的酯,例如三乙二醇双(2-乙基己酸酯)(triethyleneglycolbis(2-ethylhexanoate))、四乙二醇双(2-乙基己酸酯)、三乙二醇双(2-乙基丁酸酯)、四乙二醇双(2-乙基丁酸酯)、三乙二醇二庚酸酯、四乙二醇二庚酸酯、己二酸二己酯、己二酸二辛酯、环己基己二酸己酯、己二酸二异壬酯、己二酸庚基壬酯、癸二酸二丁酯、己二酸双[2-(2-丁氧基乙氧基)乙酯]、聚合己二酸酯(polymericadipate)、二丙二醇二苯甲酸酯、三丙二醇二苯甲酸酯、聚丙二醇二苯甲酸酯、苯甲酸异癸酯、苯甲酸-2-乙基己酯、丙二醇二苯甲酸酯、邻苯二甲酸二异壬酯、对苯二甲酸二丁氧基乙酯、蓖麻油、蓖麻油酸甲酯、大豆油、环氧化大豆油及其组合。现有添加剂可包含任何可适应性改良聚合物膜在制造过程中的可加工性,或赋予聚合物膜特定功能的物质。现有添加剂的实例包括但不限于染料、颜料、稳定剂、抗氧化剂、阻燃剂、红外线吸收剂、红外线阻挡剂、紫外线吸收剂、紫外线稳定剂、润滑剂、分散剂、表面活性剂、螯合剂、耦合剂、黏结剂及黏着力控制剂。前述各添加剂可单独使用,也可混合多种使用。例如,聚合物膜可包含染料或颜料以形成有色聚合物膜,或包含紫外线吸收剂或红外线吸收剂以形成具有抗紫外线功能的聚合物膜或形成具有抗红外线功能的聚合物膜。在符合所指定的空隙体积(vv)值的条件下,本发明聚合物膜的厚度可视实际需要调整。一般而言,聚合物膜的厚度可为0.5毫米至1.5毫米,例如0.51毫米、0.52毫米、0.53毫米、0.54毫米、0.55毫米、0.56毫米、0.57毫米、0.58毫米、0.59毫米、0.6毫米、0.61毫米、0.62毫米、0.63毫米、0.64毫米、0.65毫米、0.66毫米、0.67毫米、0.68毫米、0.69毫米、0.7毫米、0.71毫米、0.72毫米、0.73毫米、0.74毫米、0.75毫米、0.76毫米、0.77毫米、0.78毫米、0.79毫米、0.8毫米、0.81毫米、0.82毫米、0.83毫米、0.84毫米、0.85毫米、0.86毫米、0.87毫米、0.88毫米、0.89毫米、0.9毫米、0.91毫米、0.92毫米、0.93毫米、0.94毫米、0.95毫米、0.96毫米、0.97毫米、0.98毫米、0.99毫米、1.0毫米、1.01毫米、1.02毫米、1.03毫米、1.04毫米、1.05毫米、1.06毫米、1.07毫米、1.08毫米、1.09毫米、1.1毫米、1.11毫米、1.12毫米、1.13毫米、1.14毫米、1.15毫米、1.16毫米、1.17毫米、1.18毫米、1.19毫米、1.2毫米、1.21毫米、1.22毫米、1.23毫米、1.24毫米、1.25毫米、1.26毫米、1.27毫米、1.28毫米、1.29毫米、1.3毫米、1.31毫米、1.32毫米、1.33毫米、1.34毫米、1.35毫米、1.36毫米、1.37毫米、1.38毫米、1.39毫米、1.4毫米、1.41毫米、1.42毫米、1.43毫米、1.44毫米、1.45毫米、1.46毫米、1.47毫米、1.48毫米或1.49毫米,但并不限于此。本发明聚合物膜可为由单一层构成的单层膜,或由多个层所构成的多层膜,只要聚合物膜整体而言符合所指定的空隙体积(vv)值的条件即可。于聚合物膜为多层膜的方案中,聚合物膜的各层的材质可为相同或不同,而各自扮演相同或不同的功能层,所述功能层例如是可提供以下一种或多种功能的层:隔音功能、隔热功能、反射功能、抗反射功能、折射功能、抗折射功能、分光功能或减光功能。1.2.聚合物膜的性质聚合物膜的表面的凹凸结构可通过测量表面形貌(surfacemorphology)的三维影像来呈现。iso25178-2:2012即为一种用于评估表面形貌的测量规范,其中记载一种与表面形貌相关的参数,即,空隙体积(voidvolume,vv)。空隙体积(vv)定义为在一指定负荷面积率(materialratio)下,单位面积内的空隙体积大小,且可自一区域负荷面积曲线图计算得到,其中区域负荷面积曲线图的y轴表示表面高度,x轴表示负荷面积率,x轴的负荷面积率为0%时,y轴的表面高度为最大值,x轴的负荷面积率为100%时,y轴的表面高度为0。举例而言,负荷面积率为10%时的空隙体积(vv)代表,在x轴的负荷面积率为10%所对应的y轴表面高度处所设的水平割平面(horizontalcuttingplane)以下所涵盖的空隙体积大小。因此,当负荷面积率为0%时,空隙体积(vv)值为最大值,当负荷面积率为100%时,空隙体积(vv)值为0。有关空隙体积(vv)参数的相关说明可参照iso25178-2:2012,其全文并于此,以供参考。本发明人惊讶地发现,可通过控制聚合物膜在特定负荷面积率下的空隙体积(vv)值,来提供在气泡残留测试中可获得极佳及良好的结果且没有边缘脱胶瑕疵的夹层玻璃,特别是车用夹层玻璃。具体言之,本发明聚合物膜在至少一表面具有在负荷面积率为10%时为3立方微米/平方微米至34.3立方微米/平方微米的空隙体积(vv)值,例如3.5立方微米/平方微米、4立方微米/平方微米、4.5立方微米/平方微米、5立方微米/平方微米、5.5立方微米/平方微米、6立方微米/平方微米、6.5立方微米/平方微米、7立方微米/平方微米、7.5立方微米/平方微米、8立方微米/平方微米、8.5立方微米/平方微米、9立方微米/平方微米、9.5立方微米/平方微米、10立方微米/平方微米、10.5立方微米/平方微米、11立方微米/平方微米、11.5立方微米/平方微米、12立方微米/平方微米、12.5立方微米/平方微米、13立方微米/平方微米、13.5立方微米/平方微米、14立方微米/平方微米、14.5立方微米/平方微米、15立方微米/平方微米、15.5立方微米/平方微米、16立方微米/平方微米、16.5立方微米/平方微米、17立方微米/平方微米、17.5立方微米/平方微米、18立方微米/平方微米、18.5立方微米/平方微米、19立方微米/平方微米、19.5立方微米/平方微米、20立方微米/平方微米、20.5立方微米/平方微米、21立方微米/平方微米、21.5立方微米/平方微米、22立方微米/平方微米、22.5立方微米/平方微米、23立方微米/平方微米、23.5立方微米/平方微米、24立方微米/平方微米、24.5立方微米/平方微米、25立方微米/平方微米、25.5立方微米/平方微米、26立方微米/平方微米、26.5立方微米/平方微米、27立方微米/平方微米、27.5立方微米/平方微米、28立方微米/平方微米、28.5立方微米/平方微米、29立方微米/平方微米、29.5立方微米/平方微米、30立方微米/平方微米、30.5立方微米/平方微米、31立方微米/平方微米、31.5立方微米/平方微米、32立方微米/平方微米、32.5立方微米/平方微米、33立方微米/平方微米、33.5立方微米/平方微米或34立方微米/平方微米,其中负荷面积率及空隙体积(vv)的定义是依据iso25178-2:2012。于本发明的较佳实施方案中,本发明聚合物膜是于两个表面上各自独立具有在负荷面积率为10%时为3立方微米/平方微米至34.3立方微米/平方微米的空隙体积(vv)值。于本发明的部分实施方案中,本发明聚合物膜的至少一表面还具有15微米至55微米的表面粗糙度rz值,较佳聚合物膜的两个表面各自独立具有15微米至55微米的表面粗糙度rz值,例如16微米、17微米、18微米、19微米、20微米、21微米、22微米、23微米、24微米、25微米、26微米、27微米、28微米、29微米、30微米、31微米、32微米、33微米、34微米、35微米、36微米、37微米、38微米、39微米、40微米、41微米、42微米、43微米、44微米、45微米、46微米、47微米、48微米、49微米、50微米、51微米、52微米、53微米或54微米。所述rz值是根据jisb0601(1994)测量而得。本发明聚合物膜表面可通过任何现有手段来提供所欲空隙体积(vv)值与表面粗糙度rz值。举例言之,可通过在聚合物膜的表面上进行机械押花而于聚合物膜表面形成凹凸结构,并通过调整聚合物膜的组成或机械押花条件,以提供指定的空隙体积(vv)值与表面粗糙度rz值。于本文中,机械押花是指利用滚轮在成形后的聚合物膜的表面制造纹路。机械押花的方法包括但不限于押花轮法及压延轮法,其中押花轮法是较佳的。机械押花的纹路样式并无特殊限制,例如包括菱形、线形、锯齿形、正方形、锥形、圆形、近似圆形及不规则形。前述各纹路样式可单独存在,也可同时存在多者。举例言之,可依以下一种或多种条件调整聚合物膜的相关性质或机械押花条件以提供指定的空隙体积(vv)值与表面粗糙度rz值:(一)聚乙烯醇缩醛的重量平均分子量(mw)可为150,000道尔顿至250,000道尔顿,例如155,000道尔顿、160,000道尔顿、165,000道尔顿、170,000道尔顿、175,000道尔顿、180,000道尔顿、185,000道尔顿、190,000道尔顿、195,000道尔顿、200,000道尔顿、205,000道尔顿、210,000道尔顿、215,000道尔顿、220,000道尔顿、225,000道尔顿、230,000道尔顿、235,000道尔顿、240,000道尔顿或245,000道尔顿。于本发明的部分实施方案中,聚乙烯醇缩醛的重量平均分子量(mw)为180,000道尔顿至205,000道尔顿。(二)聚合物膜的玻璃转移温度(tg)可为10℃至22℃,例如10.5℃、11℃、11.5℃、12℃、12.5℃、13℃、13.5℃、14℃、14.5℃、15℃、15.5℃、16℃、16.5℃、17℃、17.5℃、18℃、18.5℃、19℃、19.5℃、20℃、20.5℃、21℃或21.5℃。(三)聚合物膜中的塑化剂用量以100重量份的聚乙烯醇缩醛计,可为30重量份至60重量份,例如添加31重量份、32重量份、33重量份、34重量份、35重量份、36重量份、37重量份、38重量份、39重量份、40重量份、41重量份、42重量份、43重量份、44重量份、45重量份、46重量份、47重量份、48重量份、49重量份、50重量份、51重量份、52重量份、53重量份、54重量份、55重量份、56重量份、57重量份、58重量份或59重量份的塑化剂。(四)押花轮的压力可为2千克/平方厘米(kg/cm2)至50千克/平方厘米,较佳为5千克/平方厘米至40千克/平方厘米,更特定而言为10千克/平方厘米至30千克/平方厘米,例如11千克/平方厘米、12千克/平方厘米、13千克/平方厘米、14千克/平方厘米、15千克/平方厘米、16千克/平方厘米、17千克/平方厘米、18千克/平方厘米、19千克/平方厘米、20千克/平方厘米、21千克/平方厘米、22千克/平方厘米、23千克/平方厘米、24千克/平方厘米、25千克/平方厘米、26千克/平方厘米、27千克/平方厘米、28千克/平方厘米或29千克/平方厘米。(五)押花轮的温度可为80℃至150℃,较佳为90℃至140℃,更特定而言为100℃至130℃,例如101℃、102℃、103℃、104℃、105℃、106℃、107℃、108℃、109℃、110℃、111℃、112℃、113℃、114℃、115℃、116℃、117℃、118℃、119℃、120℃、121℃、122℃、123℃、124℃、125℃、126℃、127℃、128℃、或129℃。当押花轮的温度落在特定范围之外时,聚合物膜可能无法获得所欲的空隙体积(vv)值。1.3.聚合物膜的制备本发明聚合物膜的制备方式并无特殊限制,例如可将聚乙烯醇缩醛与选用成分(如塑化剂)混合捏揉而得到一聚合物组合物,再利用现有薄膜制备方法将聚合物组合物成膜,并视需要进行机械押花,以于聚合物膜表面提供所欲的空隙体积(vv)与表面粗糙度rz值。所述薄膜制备方法的实例包括但不限于压延法、流延法、挤出拉幅法、直接挤出法及挤出吹塑法。于本发明的部分实施方案中,聚合物膜的制备方式如下所示:使用混合机将树脂态的聚乙烯醇缩醛与塑化剂在100℃至150℃的温度及10rpm至50rpm的转速下混合并捏揉5分钟至30分钟而得到一聚合物组合物,待聚合物组合物冷却至室温后,将聚合物组合物置于热压机中,并在100℃至200℃的温度及2千克至5千克的压力下热压1至10分钟以成膜。视需要重复上述成膜步骤并调整聚合物组合物的组成以提供不同功能的膜,并层合各膜以形成具多层结构的聚合物膜;最后,对聚合物膜进行机械押花,以提供所欲的空隙体积(vv)值与表面粗糙度rz值,其中机械押花参数条件如下:押花轮的压力为10千克/平方厘米至30千克/平方厘米,押花轮的温度为100℃至130℃。2.夹层玻璃本发明的聚合物膜可用于制备夹层玻璃。因此,本发明也提供一种夹层玻璃,其包含一第一玻璃片、一第二玻璃片、以及一设置于该第一玻璃片与第二玻璃片之间的如上所述的聚合物膜。第一玻璃片与第二玻璃片可相同或不同,且可为任何现有用于制备夹层玻璃的玻璃片,例如浮法玻璃(floatglass)、强化玻璃、夹丝玻璃或普通平板玻璃,但本发明并不限于此。于后附实施例中,是使用浮法玻璃作为第一玻璃片与第二玻璃片。本发明的夹层玻璃可通过相关

技术领域:

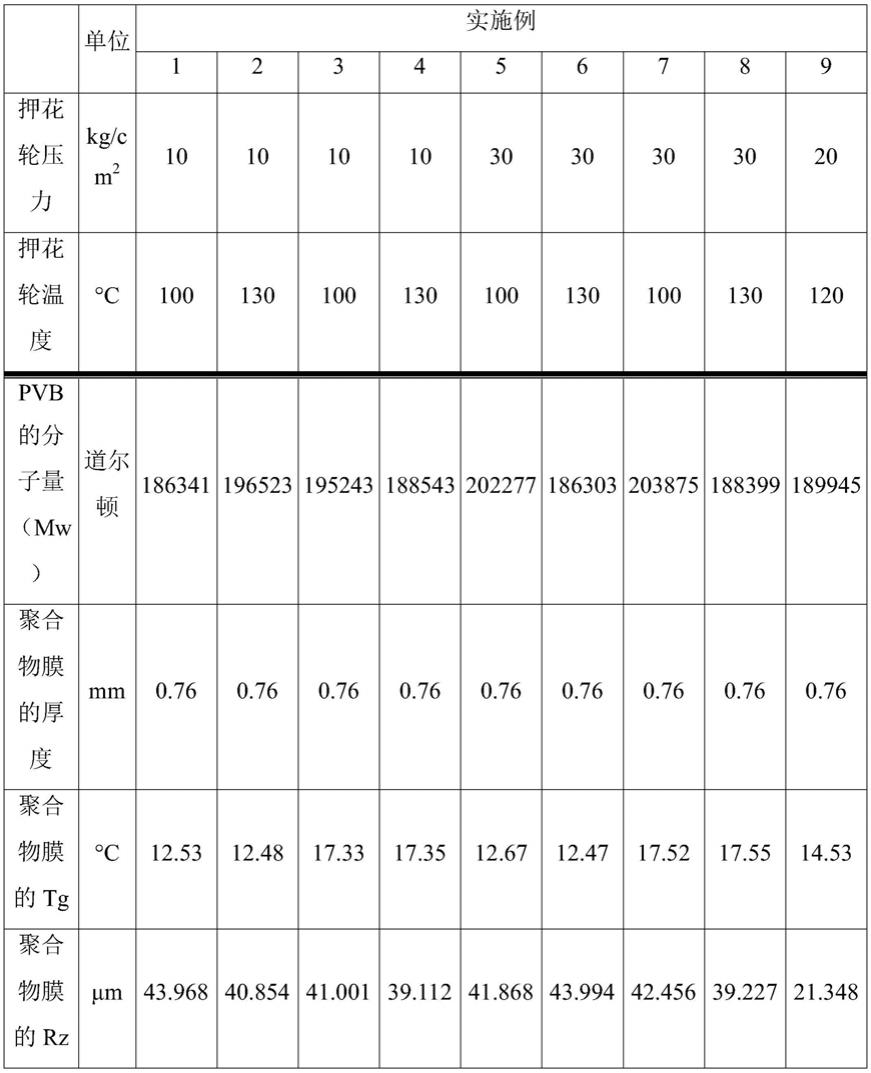

中现有的夹层玻璃制备方法而制得。举例言之,可以如下方式进行夹层玻璃的制备:将聚合物膜夹置于两块玻璃片之间以得到一积层物,将积层物放入真空袋中并在20℃至30℃的温度下抽真空(真空度>500毫米汞柱(mmhg))至少10分钟,接着将装有积层物的真空袋放入加热炉中,从60℃缓慢升温至130℃,至少历时30分钟之后,将真空袋从加热炉中取出,完成预压合。接着将预压合后的积层物置于高压釜中,于高温高压条件下热压100分钟至150分钟,制得夹层玻璃。所述高温高压条件为10巴至15巴的压力及100℃至150℃的温度。3.实施例3.1.测量方式说明现以下列具体实施方案进一步例示说明本发明,其中,所采用的测量仪器及方法分别如下:[聚乙烯醇缩醛的分子量的测量]利用胶体渗透层析法(gelpermeationchromatography,gpc)来测量聚乙烯醇缩醛的分子量分布,其中是将聚乙烯醇缩醛溶解于四氢呋喃(tetrahydrofuran,thf)中,在以下条件下进行gpc分析,并以对应聚苯乙烯标准品(waterspsstd)面积的比率计算其分子量。装置:waters1515pumpsystem探测器:waters2414ri冲提条件:1.0毫升/分钟(ml/min),thf管柱:watersstyragelhr5thf、watersstyragelhr4thf、watersstyragelhr3thf、watersstyragelhr1thf[空隙体积(vv)的测量]聚合物膜的表面在10%时的负荷面积率的空隙体积(vv)值是利用镭射共焦显微镜(laserconfocalmicroscope)(型号:lextols5000-saf,购自奥林巴斯(olympus)),在24±3℃的温度与63±3%的相对湿度下,根据iso25178-2:2012来进行测量。测量条件如下:光源具有405奈米的波长,接物镜为100倍(mplapon-100xlext),光学变焦(opticalzoom)为50倍,观测区域为1500微米×1500微米,解析度为1024像素×1024像素,操作条件设定为自动倾斜去除(autotiltremoval),不使用滤光片。于所得到的负荷面积曲线图中,可获得核心部空隙体积(vvc)值及波谷部空隙体积(vvv)值,空隙体积(vv)值即为波谷部空隙体积(vvv)的值与核心部空隙体积(vvc)的值的总和。空隙体积(vv)值的单位为立方微米/平方微米。[表面粗糙度rz值的测量]表面粗糙度rz值是利用粗糙度测试仪(型号:se300,购自小坂研究所股份有限公司(kosakalaboratoryltd.))并根据jisb0601(1994)测量而得。首先,将聚合物膜裁切为8厘米×30厘米的大小作为测试样品。将测量条件设定如下:垂直放大率(verticalmagnification)设定为自动,水平放大率(horizontalmagnification)设定为25毫米/λc,截止(cutoff)距离设定为2.5毫米(即,每2.5毫米计算一次),评估长度为截止距离的七倍,且基准长度设定为17.5毫米,测量方向为机械方向(machinedirection)。[玻璃转移温度(tg)的测量]利用差示扫描量热仪(型号:tadsc25,购自ta仪器(tainstruments))在氮气氛围下测量聚合物膜的tg。首先,取7毫克的聚合物膜作为样品放入差示扫描量热仪的样品载台上,以10℃/分钟的升温速率升温至150℃后在该温度下保持5分钟。接着,使样品在-50℃平衡并在该温度下保持5分钟,接着,以10℃/分钟的升温速率升温至100℃而得到温度对热流(heatflow)的曲线图(x轴为温度,y轴为热流),并将玻璃转化中点(midpoint)所对应的温度记录为tg。[气泡残留测试]将夹层玻璃裁切成宽度为30厘米且长度为30厘米的测试样品。将测试样品以垂直置放的方式放入120℃的烘箱中14天,以肉眼观察测试样品是否有气泡残留,其中所述气泡是指存在于玻璃与聚合物膜之间且未与外部空气接触的气泡。评估标准如下:若测试样品无气泡残留,纪录为“◎”,代表气泡测试结果极佳;若测试样品中有直径小于0.5毫米的气泡残留且气泡数量为一颗,纪录为“○”,代表气泡测试结果良好;以及若测试样品中有直径小于0.5毫米的气泡残留且气泡数量为两颗以上,或者有直径大于0.5毫米的气泡残留,纪录为“×”,代表气泡测试结果不佳。[边缘脱胶测试]将夹层玻璃裁切成宽度为30厘米且长度为30厘米的测试样品。将测试样品以垂直置放的方式放入50℃且相对湿度为95%的烘箱中14天,以肉眼观察测试样品是否有边缘脱胶现象。评估标准如下:若测试样品未出现边缘脱胶(即,玻璃与聚合物膜紧密黏合),纪录为“◎”,代表通过边缘脱胶测试;反之,若测试样品出现边缘脱胶(即,玻璃与聚合物膜未紧密黏合),纪录为“×”,代表未通过边缘脱胶测试。3.2.实施例及比较例用的原物料资讯列表表1:原物料资讯列表原物料型号或缩写说明及购买来源pvb聚乙烯醇缩丁醛,购自长春石油化学股份有限公司3go塑化剂,三乙二醇双(2-乙基己酸酯)3.3.聚合物膜的制备及性质测量制备实施例1至9及比较例1至7的聚合物膜,制备方式说明如下。首先,将100重量份的pvb与38.5重量份的3go混合而得到一混合物,使用混合机在120℃下以35rpm的旋转速度捏揉该混合物15分钟之后,冷却至室温而得到一聚合物膜组合物。接着,将聚合物膜组合物置于热压机中,在150℃及3千克的压力下进行3分钟的热压合而得到聚合物膜。之后,视需要利用押花机对聚合物膜的两个表面进行机械押花。机械押花的实施条件如表2-1至2-2所示,且聚合物膜通过押花轮之间的线速度为10米/分钟(m/min)至18米/分钟。依照前文所载测量方法测量实施例1至9及比较例1至7的pvb的分子量、以及聚合物膜的厚度、tg、表面粗糙度rz、在10%负荷面积率时的空隙体积(vv),并将结果纪录于表2-1至表2-2中。表2-1:实施例1至9的pvb与聚合物膜的成分及性质表2-2:比较例1至7的pvb与聚合物膜的成分及性质3.4.夹层玻璃的制备及性质评估分别使用实施例1至9及比较例1至7的聚合物膜来制备夹层玻璃。首先,准备两片洁净的透明浮法玻璃片(长度为300毫米、宽度为150毫米、厚度为2至4毫米),接着,将实施例1至9及比较例1至7的聚合物膜分别夹在两片透明浮法玻璃片之间而得到一积层物,利用真空袋式方法对积层物进行抽真空,以进行预压合。真空袋式的操作方式如下所述:将积层物放入真空袋中并在20℃至30℃的温度下抽真空(真空度>500毫米汞柱(mmhg))至少10分钟,接着将装有积层物的真空袋放入加热炉中,首先在20℃至30℃的温度下维持10至20分钟,再升温至60℃至130℃并维持15至45分钟,之后将真空袋从加热炉中取出并在室温下冷却。冷却后解开真空并取出积层物。将经预压合的积层物置于高压釜中以13巴的压力及135℃的温度热压120分钟,接着冷却至室温,制得夹层玻璃。依照前文所记载方法,对实施例1至9及比较例1至7的夹层玻璃进行气泡残留测试与边缘脱胶测试,并将评估结果纪录于表3-1及3-2中。表3-1:实施例1至9的夹层玻璃的性质表3-2:比较例1至7的夹层玻璃的性质如表3-1所示,由本发明聚合物膜所制得的夹层玻璃在气泡残留测试中获得极佳及良好的结果且不存在边缘脱胶瑕疵,气泡残留测试结果优异且可通过边缘脱胶测试。尤其,实施例1至9显示,在不同pvb分子量与tg、及押花条件下,只要聚合物膜在10%负荷面积率时的空隙体积(vv)值在指定范围内,所制得的夹层玻璃均能达到在气泡残留测试中获得极佳及良好的结果及无边缘脱胶的要求。相比于此,如表3-2所示,由不属于本发明的聚合物膜所制得的夹层玻璃则无法达到在气泡残留测试中获得极佳及良好的结果且无边缘脱胶的要求。尤其,比较例1、2及4至6显示,不论pvb分子量与tg及押花条件如何,当聚合物膜的空隙体积(vv)值低于指定范围时,所制得的夹层玻璃即无法达到在气泡残留测试中获得极佳及良好的结果且无法通过边缘脱胶测试。比较例3及7则显示,当聚合物膜的空隙体积(vv)值高于指定范围时,虽然气泡残留测试可达良好等级,但仍无法通过边缘脱胶测试。上述实施例仅为例示性说明本发明的原理及其功效,并阐述本发明的技术特征,而非用于限制本发明的保护范畴。任何本领域技术人员在不违背本发明的技术原理及精神下,可轻易完成的改变或安排,均属本发明所主张的范围。因此,本发明的权利保护范围如权利要求书所列。当前第1页12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1