一种钌催化剂催化甲烷制备甲醇和甲酸的方法

本发明涉及一种由sulfated-zro2固体超强酸材料为载体的钌催化剂的制备方法及其在甲烷低温转化反应中的应用。该制备方法包括zro2的合成,硫酸化处理以及金属钌的负载。本发明中所得钌/sulfated-zro2催化剂可在低温条件下实现甲烷高选择性地转化为液相产品(甲醛,甲醇,甲酸和乙酸)。其中,钌是反应的活性中心;sulfated-zro2载体是一种固体超强酸材料,可以更好的分散活性中心钌并协助活性中心完成甲烷转化成液相产物的过程。与已报道的催化剂的活性和制备方法相比,本发明中催化剂对低温选择性氧化甲烷有较高的液相产物选择性,且制备方法简单、温和。

背景技术:

随着社会的不断发展,对能源的需求量也越来越大,但石油资源有限,各国之间的能源争夺也愈演愈烈,天然气作为清洁化石能源和化学品原料的重要来源正在引起越来越多的关注。但由于甲烷分子中碳氢键的高度稳定性和弱极性,它的转化极具挑战性,通常需要高温高压等苛刻的反应条件,此外,甲醇中c-h键的键能明显低于甲烷c-h键能,所以,甲烷一旦被活化后,很容易被过度氧化生成二氧化碳,所以甲烷的选择氧化,存在着活化难,产物选择性低的难题。目前,商业化天然气转化过程采用的是间接过程。首先通过蒸汽重整(1-1)将天然气转化为合成气,然后在工业中将合成气催化转化为甲醇。再将甲醇作为化工原料合成各种产品,而甲烷的蒸汽重整是能量密集型过程,其需要高温和高压,这对反应器材料,操作和维护有较高要求。再通过合成气从天然气生产甲醇,或经费托合成制备高碳烯烃芳烃等化学品,整个过程约60%-70%的成本都与重整过程相关;另一种是通过甲烷脱氢偶联,也需要高温。为了降低改造成本,开发较温和条件下直接将甲烷转化为液相产物(甲醇,甲酸等)的催化剂具有重大意义。

甲烷低温转化不仅要求催化剂具有较高的低温活性,而且要有较高的选择性。然而,目前已经发展的催化剂还远远不能满足工业应用要求。因此,开发一种对甲烷低温转化兼具高活性和高选择性的催化剂对推动甲烷低温选择性氧化研究进程具有重要意义。本专利描述的一种钌催化剂的制备方法,以硫酸化的sulfated-zro2固体超强酸材料为载体,钌为活性中心,能够在低温条件下实现对甲烷的选择性氧化。

技术实现要素:

本发明提供一种钌催化剂的制备方法及其在甲烷低温转化反应中的催化应用。该催化剂可在低温条件下实现甲烷高选择性地转化为液相产品(甲醛,甲醇,甲酸和乙酸)。开发了一种以釜体超强酸材料为载体的可低温活化甲烷的催化剂体系。

本发明是以金属钌为活性组分的负载型催化剂,载体为sulfated-zro2固体超强酸材料;载体中so42-和zro2的摩尔比为0.5:100~10:100;催化剂中钌的含量为0.001~5wt%。

本发明中钌催化剂的制备方法,具体是按以下步骤实现的:

一、载体的制备:在400~800rpm的搅拌条件下,向正丙醇溶液中加入所需质量的正丙醇锆液体,使之均匀分散;室温搅拌条件下,滴加一定量氨水使ph在10.0~11.5之间,继续搅拌0.5-2h后进行抽滤并用100-500ml乙醇洗涤,然后置于60~120℃烘箱干燥4~12h;将上述固体研磨后分散于0.05~0.5mh2so4溶液中,400~800rpm搅拌3-24h;将上述混合溶液抽滤并用100~1000ml超纯水洗涤,然后置于60~120℃烘箱干燥4~12h;将上述固体研磨即得到硫酸化处理的sulfated-zro2固体超强酸载体。

二、贵金属钌的负载:将浓度为0.1~10mgru/ml钌的前驱体溶液逐滴滴加到sulfated-zro2固体超强酸载体中,并快速搅拌10~30min,室温于空气中浸渍6~12h后,置于60~120℃烘箱干燥4~12h;将上述固体研磨后于200~700℃焙烧1~6h,即可制备得到低温活化甲烷的钌催化剂。

在本发明的低温高选择性钌催化剂中,贵金属钌的含量为0.01~5wt%。

该催化剂制备条件温和,工艺简单,适合较大规模生产,且能够在低温条件下实现对甲烷的选择性氧化。

附图说明

图1.zro2和sulfated-zro2在不同焙烧温度xrd衍射谱图

图2.zro2和sulfated-zro2的nh3程序升温脱附图

图3.ru负载量对催化剂催化性能的影响:从结果中可以看出,无气相产物生成,液相产物只有甲醇和甲酸,且随着钌负载量的降低甲醇和甲酸的收率不断增加,在钌负载量为0.05wt%时甲醇和甲酸的收率都达到最高(液相产物收率4.5μmol),其次是0.01wt%ru/sulfated-zro2催化剂(液相产物收率3μmol)。而tof随负载量下降单调增大。表明小尺寸的钌更有利于甲烷的选择性转化,从而提高了甲醇和甲酸的收率。

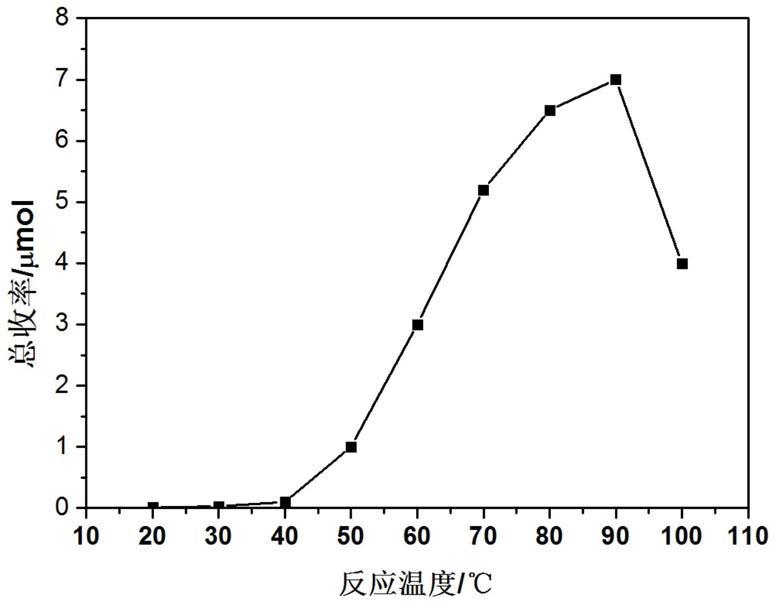

图4.反应温度对0.05wt%ru/sulfated-zro2催化剂催化性能的影响:反应温度70~90℃,0.05wt%ru/sulfated-zro2催化剂对甲烷表现出较好的催化性能,总收率大于5μmol。

图5.反应时间对0.05wt%ru/sulfated-zro2催化剂催化性能的影响:随反应时间延长产物总收率不断增加,在17h后趋于平稳,总收率稳定在25μmol。

图6.过氧化氢浓度对0.05wt%ru/sulfated-zro2催化剂催化性能的影响:随过氧化氢浓度增加产物总收率先增加后减少,在过氧化氢浓度为0.5m时最优,总收率最高为5μmol。

图7.甲烷压力对0.05wt%ru/sulfated-zro2催化剂催化性能的影响:随甲烷压力增加产物总收率不断增加,压力增加至5mpa后趋于平稳,甲烷压力的最优范围为3~5mpa,总收率大于5μmol。

具体实施方式

本发明技术方案不限于以下的具体实施方式。

对比例1

钌/sio2催化剂

浸渍法制备钌/sio2催化剂:取20μl浓度为3mgru/ml的氯化钌溶液,加入0.85ml超纯水混合均匀,逐滴滴加到0.6gsio2中,并快速搅拌10min,室温于空气中浸渍10h后,置于60℃烘箱干燥12h;将上述固体研磨后于500℃空气中焙烧3h,得到钌的理论含量为0.01wt%的钌/sio2催化剂(记作0.01wt%ru-sio2)。

对比例2

钌/p25催化剂

浸渍法制备钌/sio2催化剂:取20μl浓度为3mgru/ml的氯化钌溶液,加入0.4ml超纯水混合均匀,逐滴滴加到0.6gp25中,并快速搅拌10min,室温于空气中浸渍10h后,置于60℃烘箱干燥12h;将上述固体研磨后于500℃空气中焙烧3h,得到钌的理论含量为0.01wt%的钌/sio2催化剂(记作0.01wt%ru-p25)。

实施例一:

研究硫酸化处理过程对zro2相转变过程的影响

载体制备及其硫酸化处理:将15g正丙醇锆分散于95ml正丙醇搅拌均匀,滴加15ml氨水(25wt%)搅拌100min(600rpm),然后抽滤并用1000ml乙醇洗涤,将滤饼放置到80℃烘箱干燥12h,将干燥后的固体研磨即得到zro2载体。取3g上述研磨好zro2载体分散于45ml0.5m的硫酸溶液,室温下搅拌24h,然后抽滤并用300ml水洗涤,将滤饼放置到80℃烘箱干燥12h,将干燥后的固体研磨即得到硫酸化的zro2载体(sulfated-zro2)。xrd测试前,分别将zro2于400℃空气中焙烧3h,sulfated-zro2于400℃,500℃和600℃空气中焙烧3h。

本实施例制备得到不同焙烧温度的zro2和sulfated-zro2的xrd衍射谱图,如图1所示。400℃焙烧的zro2呈现出明显的四方晶相和少量的单斜晶相,而400℃焙烧的sulfated-zro2仍然是无定形态,焙烧温度升高至600℃,sulfated-zro2才逐渐转变成四方晶相。硫酸化处理过程可以有效抑制zro2的晶相转变过程,推测硫酸根进入zro2的晶格结构,进而有效抑制了其晶相转变过程。

实施例二:

研究硫酸化处理过程对zro2酸性位强度及数量的影响

载体制备及其硫酸化处理:将15g正丙醇锆分散于95ml正丙醇搅拌均匀,滴加15ml氨水(25wt%)搅拌100min(600rpm),然后抽滤并用1000ml乙醇洗涤,将滤饼放置到80℃烘箱干燥12h,将干燥后的固体研磨即得到zro2载体。取3g上述研磨好zro2载体分散于45ml0.5m的硫酸溶液,室温下搅拌24h,然后抽滤并用300ml水洗涤,将滤饼放置到80℃烘箱干燥12h,将干燥后的固体研磨即得到硫酸化的zro2载体(sulfated-zro2)。在nh3程序升温脱附测试前,分别将zro2和sulfated-zro2于500℃空气中焙烧3h。

本实施例制备得到zro2和sulfated-zro2的nh3程序升温脱附谱图,如图2所示。在200℃和300℃附近有较弱的脱附,高温下没有脱附峰,说明在载体上只有少量的弱酸位点。而在低温段的脱附峰明显增强,在550℃附近出现一个明显的脱附峰,归属于nh3强酸性位上的脱附,说明硫酸化处理过程显著增加了弱酸位和强酸位的数量。

实施例三:

研究钌负载量对催化剂催化性能的影响

载体制备及其硫酸化处理:将15g正丙醇锆分散于95ml正丙醇搅拌均匀,滴加15ml氨水(25wt%)搅拌100min(600rpm),然后抽滤并用1000ml乙醇洗涤,将滤饼放置到80℃烘箱干燥12h,将干燥后的固体研磨即得到zro2载体。取3g上述研磨好zro2载体分散于45ml0.5m的硫酸溶液,室温下搅拌24h,然后抽滤并用300ml水洗涤,将滤饼放置到80℃烘箱干燥12h,将干燥后的固体研磨即得到硫酸化的zro2载体(sulfated-zro2)。

浸渍法担载钌:将所需比例的前驱体溶液逐滴滴加到sulfated-zro2固体超强酸载体中,并快速搅拌10min,室温于空气中浸渍10h后,置于80℃烘箱干燥12h;将上述固体研磨后于500℃空气中焙烧3h,得到负载量分别为0.01wt%的钌/sulfated-zro2催化剂。将制得的催化剂分别记作0.01wt%ru/sulfated-zro2催化剂。

本实施例制备的0.05wt%ru/sulfated-zro2催化剂的催化性能测试,以甲烷选择性氧化为探针反应。于密闭反应釜中进行反应,测试条件:以带聚四氟乙烯内衬容器的不锈钢高压釜为反应器(工作容积为35ml)。30mg催化剂浸没于10ml浓度为0.5m的双氧水中;原料气:1摩尔的3mpa-ch4;反应温度:70℃;反应时间为1h。气相催化产物用配备5a分子筛和poropakq填充柱的气相色谱(安捷伦7890b)离线分析,液相催化产物用bruker400m核磁共振谱仪分析。图3为不同钌负载量的催化剂在甲烷选择性氧化反应中的产物分布,收率变化及其相应的tof结果。从结果中可以看出,无气相产物生成,液相产物只有甲醇和甲酸,且随着钌负载量的降低甲醇和甲酸的收率不断增加,在钌负载量为0.05wt%时甲醇和甲酸的收率都达到最高。而tof随负载量下降单调增大。表明小尺寸的钌更有利于甲烷的选择性转化,从而提高了甲醇和甲酸的收率。

从上述实施例可以看出,通过制备sulfated-zro2固体超强酸载体可以有效抑制zro2的相转变过程,增加酸性位,提高负载金属钌的分散性。金属钌作为催化剂的活性中心活化甲烷,周围载体提供的酸性位协助促进活化后的甲烷进一步向产物转化,从而完成甲烷的选择性氧化过程。进而提升其催化燃烧低碳烷烃的性能。从所得结果可以看出,该催化剂在低温下能够实现甲烷高选择性的转化成液相产物的过程,且制备方法简单、温和,为发展低温催化甲烷选择性氧化催化剂提供了新的途径。

实施例四:

本实例与实施例三不同之处在于钌的负载量为0.01wt%,记作0.01wt%ru/sulfated-zro2催化剂,其他与实施例三相同,结果如图3所示。

实施例五:

本实例与实施例三不同之处在于钌的负载量为0.3wt%,记作0.3wt%ru/sulfated-zro2催化剂,其他与实施例三相同,结果如图3所示。

实施例六:

本实例与实施例三不同之处在于钌的负载量为0.5wt%,记作0.5wt%ru/sulfated-zro2催化剂,其他与实施例三相同,结果如图3所示。

实施例七:

本实例与实施例三不同之处在于钌的负载量为2wt%,记作2wt%ru/sulfated-zro2催化剂,其他与实施例三相同,结果如图3所示。

实施例八:

本实例与实施例三不同之处在于反应温度为20℃,其他与实施例三相同,结果如图4所示。

实施例九:

本实例与实施例三不同之处在于反应温度为30℃,其他与实施例三相同,结果如图4所示。

实施例十:

本实例与实施例三不同之处在于反应温度为40℃,其他与实施例三相同,结果如图4所示。

实施例十一:

本实例与实施例三不同之处在于反应温度为50℃,其他与实施例三相同,结果如图4所示。

实施例十二:

本实例与实施例三不同之处在于反应温度为60℃,其他与实施例三相同,结果如图4所示。

实施例十三:

本实例与实施例三不同之处在于反应温度为80℃,其他与实施例三相同,结果如图4所示。

实施例十四:

本实例与实施例三不同之处在于反应温度为90℃,其他与实施例三相同,结果如图4所示。

实施例十五:

本实例与实施例三不同之处在于反应温度为100℃,其他与实施例三相同,结果如图4所示,反应温度70~90℃,0.01wt%ru/sulfated-zro2催化剂对甲烷表现出较好的催化性能,总收率大于5μmol。

实施例十六:

本实例与实施例三不同之处在于反应时间为0.5h,其他与实施例三相同,结果如图5所示。

实施例十七:

本实例与实施例三不同之处在于反应时间为1h,其他与实施例三相同,结果如图5所示。

实施例十八:

本实例与实施例三不同之处在于反应时间为2h,其他与实施例三相同,结果如图5所示。

实施例十九:

本实例与实施例三不同之处在于反应时间为3h,其他与实施例三相同,结果如图5所示。

实施例二十:

本实例与实施例三不同之处在于反应时间为4h,其他与实施例三相同,结果如图5所示。

实施例二十一:

本实例与实施例三不同之处在于反应时间为5h,其他与实施例三相同,结果如图5所示。

实施例二十二:

本实例与实施例三不同之处在于反应时间为6h,其他与实施例三相同,结果如图5所示。

实施例二十三:

本实例与实施例三不同之处在于反应时间为7h,其他与实施例三相同,结果如图5所示。

实施例二十四:

本实例与实施例三不同之处在于反应时间为8h,其他与实施例三相同,结果如图5所示。

实施例二十五:

本实例与实施例三不同之处在于反应时间为9h,其他与实施例三相同,结果如图5所示。

实施例二十六:

本实例与实施例三不同之处在于反应时间为10h,其他与实施例三相同,结果如图5所示。

实施例二十七:

本实例与实施例三不同之处在于反应时间为11h,其他与实施例三相同,结果如图5所示。

实施例二十八:

本实例与实施例三不同之处在于反应时间为12h,其他与实施例三相同,结果如图5所示。

实施例二十九:

本实例与实施例三不同之处在于反应时间为13h,其他与实施例三相同,结果如图5所示。

实施例三十:

本实例与实施例三不同之处在于反应时间为14h,其他与实施例三相同,结果如图5所示。

实施例三十一:

本实例与实施例三不同之处在于反应时间为15h,其他与实施例三相同,结果如图5所示。

实施例三十二:

本实例与实施例三不同之处在于反应时间为16h,其他与实施例三相同,结果如图5所示。

实施例三十三:

本实例与实施例三不同之处在于反应时间为17h,其他与实施例三相同,结果如图5所示。

实施例三十四:

本实例与实施例三不同之处在于反应时间为18h,其他与实施例三相同,结果如图5所示。

实施例三十五:

本实例与实施例三不同之处在于反应时间为19h,其他与实施例三相同,结果如图5所示。

实施例三十六:

本实例与实施例三不同之处在于反应时间为20h,其他与实施例三相同,结果如图5所示。

实施例三十七:

本实例与实施例三不同之处在于反应时间为21h,其他与实施例三相同,结果如图5所示。

实施例三十八:

本实例与实施例三不同之处在于反应时间为22h,其他与实施例三相同,结果如图5所示。

实施例三十九:

本实例与实施例三不同之处在于反应时间为23h,其他与实施例三相同,结果如图5所示。

实施例四十:

本实例与实施例三不同之处在于反应时间为24h,其他与实施例三相同,结果如图5所示,反应时间对0.05wt%ru/sulfated-zro2催化剂催化性能的影响:随反应时间延长产物总收率不断增加,在17h后趋于平稳,总收率稳定在25μmol。

实施例四十一:

本实例与实施例三不同之处在于反应时双氧水的浓度为0.1m,其他与实施例三相同,结果如图6所示。

实施例四十二:

本实例与实施例三不同之处在于反应时双氧水的浓度为0.2m,其他与实施例三相同,结果如图6所示。

实施例四十三:

本实例与实施例三不同之处在于反应时双氧水的浓度为1m,其他与实施例三相同,结果如图6所示。

实施例四十四:

本实例与实施例三不同之处在于反应时双氧水的浓度为2m,其他与实施例三相同,结果如图6所示,过氧化氢浓度对0.05wt%ru/sulfated-zro2催化剂催化性能的影响:随过氧化氢浓度增加产物总收率先增加后减少,在过氧化氢浓度为0.5m时最优,总收率最高为5μmol。

实施例四十五:

本实例与实施例三不同之处在于反应时充入甲烷的压力为0.5mpa-ch4,其他与实施例三相同,结果如图7所示。

实施例四十六:

本实例与实施例三不同之处在于反应时充入甲烷的压力为1mpa-ch4,其他与实施例三相同,结果如图7所示。

实施例四十七:

本实例与实施例三不同之处在于反应时充入甲烷的压力为2mpa-ch4,其他与实施例三相同,结果如图7所示。

实施例四十八:

本实例与实施例三不同之处在于反应时充入甲烷的压力为4mpa-ch4,其他与实施例三相同,结果如图7所示。

实施例四十九:

本实例与实施例三不同之处在于反应时充入甲烷的压力为5mpa-ch4,其他与实施例三相同,结果如图7所示,甲烷压力对0.05wt%ru/sulfated-zro2催化剂催化性能的影响:随甲烷压力增加产物总收率不断增加,压力增加至5mpa后趋于平稳,甲烷压力的最优范围为3~5mpa,总收率大于5μmol。

对比应用例

与实施例3的催化性能测试过程不同之处在于:

将催化剂替换成对比例1中的钌/sio2催化剂,其他都一样。

催化性能测试结果没有检测到甲醇和甲酸等液相产物,表明钌/sio2催化剂对甲烷没有催化活性。

- 还没有人留言评论。精彩留言会获得点赞!