一种两面不同光泽度黑色聚酰亚胺复合薄膜及其制备方法与流程

1.本发明涉及薄膜材料技术领域,具体地说涉及一种两面不同光泽度黑色聚酰亚胺复合薄膜及其制备方法。

背景技术:

2.聚酰亚胺薄膜在电子电路、航空航天、新能源、照明等领域应用广泛,得益于其耐高温、高机械强度、低热膨胀系数等诸多优点。随着技术的升级换代,聚酰亚胺薄膜呈现多功能化、精细化。黑色聚酰亚胺薄膜在保持聚酰亚胺耐高温、绝缘、高机械强度等优点的同时,其黑色吸光的特性还具备如下优点:其一,可保护印制电路板线路层的线路设计分布;其二,吸光特性可保护铜片受光照氧化;最后,黑色聚酰亚胺薄膜方便在其表面印刷白色图文,可视效果优异。

3.为了制备黑色聚酰亚胺薄膜,最常用的技术有以下两种。一种方式是通过在聚酰亚胺薄膜上涂布黑色树脂(如黑色环氧树脂等),形成双层复合的黑色聚酰亚胺薄膜;此法制备的黑色聚酰亚胺薄膜由于涂布层的耐温性较差,可使用温度偏低,同时会出现两层不粘结、开裂剥离等问题。另一种方式是在制备聚酰亚胺薄膜的过程中添加黑色无机填料,形成均一的单层黑色聚酰亚胺薄膜,此法制备的黑色聚酰亚胺薄膜由于无机填料添加量过高,导致薄膜的机械性能偏差。

4.此两种制备方法获得的黑色聚酰亚胺薄膜两面光泽度相近。近期,市场上提出需要两面光泽度差异大的黑色聚酰亚胺薄膜。

5.因此,本发明提供一种两面不同光泽度黑色聚酰亚胺复合薄膜及其制备方法。

技术实现要素:

6.本发明提供一种两面不同光泽度黑色聚酰亚胺复合薄膜及其制备方法,以解决现有技术存在的薄膜涂布层的耐温性较差,可使用温度偏低,机械性能偏差的问题。

7.为解决上述技术问题,本发明提供一种两面不同光泽度黑色聚酰亚胺复合薄膜,包括双层结构,其中底层为高光泽度黑色聚酰亚胺层,表层为低光泽度黑色聚酰亚胺层。

8.优选的,所述底层高光泽度黑色聚酰亚胺层的厚度在7.5μm~100μm;表层低光泽度黑色聚酰亚胺层的厚度在5μm~25μm;复合薄膜的厚度在12.5μm~125μm。

9.进一步地,高光泽度黑色聚酰亚胺层是由高光泽度黑色聚酰胺酸胶液pi-1制备而得;低光泽度黑色聚酰亚胺层是由低光泽度黑色聚酰胺酸胶液pi-2制备而得。

10.本发明的另一目的是提供一种制备工艺简单、适用性广泛且易于工业化生产的两面不同光泽度黑色聚酰亚胺复合薄膜的制备方法。

11.为了达到上述目的,本发明采用如下技术方案:

12.一种两面不同光泽度黑色聚酰亚胺复合薄膜的制备方法,包括以下步骤:

13.(1)高光泽度黑色聚酰胺酸胶液pi-1的制备

14.先将高色素炭黑加入非质子型极性溶剂,进行长时间研磨处理,随后加入二胺单

体,溶解完全后加入二酐单体,搅拌反应,得到高光泽度黑色聚酰胺酸胶液;

15.(2)低光泽度黑色聚酰胺酸胶液pi-2的制备

16.将高色素炭黑、消光粉、二胺单体加入非质子型极性溶剂中,超声处理,随后加入二酐单体,搅拌反应,得到低光泽度黑色聚酰胺酸胶液;

17.(3)胶液的涂布

18.依次在基板上涂布高光泽度黑色聚酰胺酸胶液、低光泽度黑色聚酰胺酸胶液,得到双层复合涂层;具体地说是:在基板上的两侧放置好一定厚度的垫片,先在基板上涂布pi-1,随后增加垫片的厚度,在pi-1的表面涂布pi-2。

19.(4)薄膜的制备

20.将所述步骤(3)涂布好的双层复合涂层放置于烘箱中,在惰性气体氛围中程序升温,随后自然冷却,得到两面不同光泽度黑色聚酰亚胺复合薄膜。

21.优选的,所述步骤(1)中炭黑、聚酰胺酸、非质子型极性溶剂的质量百分比为0.5%~3%∶15%~22%∶75~85%;其中固含量控制在15%~25%。

22.具体的,所述步骤(1)中所选炭黑粒径在50~200nm,放入含有锆珠的研磨机中,经研磨机进行研磨3~6h;其中锆珠的粒径控制在0.3~0.5mm。

23.优选的,所述步骤(2)中炭黑、消光粉、聚酰胺酸、非质子型极性溶剂的质量百分比为0.5%~3%∶2%~7%∶15%~20%∶70~80%;其中固含量控制在20%~30%。

24.具体的,所述步骤(2)中所选炭黑粒径在50~200nm,消光粉的粒径在3~5μm;两者加入到非质子型极性溶剂中后需要超声处理1~2h。

25.优选的,所述步骤(1)、(2)中的非质子型极性溶剂为n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、γ-丁内酯(gbl)或n-甲基吡咯烷酮(nmp)中的一种;

26.优选的,所述步骤(1)、(2)中的二胺单体选择但不限于4,4'-二氨基二苯醚(oda)、对苯二胺(ppd)中的一种;二酐单体选择但不限于均苯四甲酸二酐(pmda)、3,3',4,4'-联苯四羧酸二酐(bpda)、4,4'-(六氟异丙烯)二酞酸酐(6fda)、3,3',4,4'-二苯甲酮四甲酸二酐(btda)中的一种。

27.优选的,所述步骤(3)中涂布之前将胶液放置于0.1mpa的负压环境下2~5h消泡。

28.优选的,所述基板包括但不限于玻璃板、铝板和钢板中的一种。

29.优选的,所述步骤(4)中升温程序为:室温升温至150~180℃,升温速率控制在0.5~2℃/min;150~180℃升温至200~220℃,升温速率控制在2~3℃/min;200~220℃升温至380~400℃,升温速率控制在2~4℃/min。

30.进一步地,针对本体系的两面不同光泽度黑色聚酰亚胺复合膜,最高温度不能超过400℃,温度过高则可能导致聚酰亚胺部分分解,薄膜性能变差;最低温度不得低于380℃,温度偏低则会导致亚胺化不完全,薄膜性能不足。具体温度设置根据不同体系进行调整。

31.本发明在基板上涂布高光泽度黑色聚酰胺酸胶液(pi-1),随后在pi-1的表面涂布低光泽度黑色聚酰胺酸胶液(pi-2),形成双层复合涂层;升温除去溶剂后制备得到两面不同光泽度黑色聚酰亚胺复合薄膜。此种两面不同光泽度黑色聚酰亚胺复合薄膜,其优势在于下层的高光泽度黑色聚酰亚胺层因不添加消光粉等对材料有造成缺陷的填料而具有较好的机械强度,可以确保复合膜具有较优的机械性能;上层低光泽度黑色聚酰亚胺层因消

光粉的加入具备较低的哑度,使得复合膜实现两面光泽度较大差异。黑色聚酰亚胺复合膜所使用的材料均是耐高温材料,可以确保黑色聚酰亚胺薄膜在高温中使用。

32.经由上述的技术方案可知,与现有技术相比,本发明有益效果如下:

33.本发明制备得到的聚酰亚胺薄膜力学性能优异,相较传统的单层黑色聚酰亚胺薄膜机械性能显著提升;同时两面不同光泽度黑色聚酰亚胺复合薄膜具较大的光泽度差异,符合设计预期;另外,本发明公开的两面不同光泽度黑色聚酰亚胺复合薄膜的制备方法工艺简单、易于在工业化生产中推广应用。

附图说明

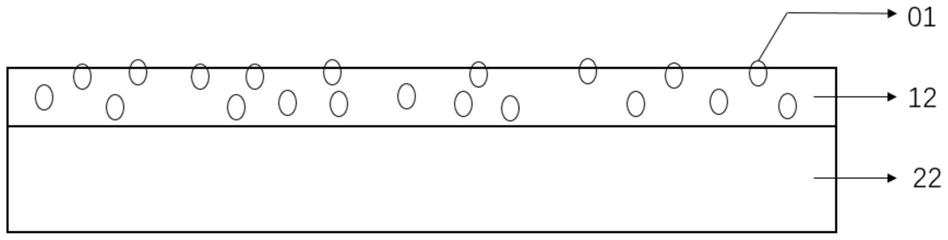

34.图1是根据本发明实施例的一种两面不同光泽度黑色聚酰亚胺复合薄膜的结构示意图

35.其中,01-消光粉,12-低光泽度黑色聚酰亚胺层,22-高光泽度黑色聚酰亚胺层。

具体实施方式

36.为使本发明的目的、技术方案和优点更加清楚,对本发明作进一步地详细说明。

37.实施例1

38.两面不同光泽度黑色聚酰亚胺复合薄膜的制备方法如下:

39.(1)胶液pi-1的制备

40.称取炭黑(粒径约为80nm)1g,加入非质子型极性溶剂n,n-二甲基乙酰胺(dmac)10g,研磨6h后转移至反应容器中,加入二胺单体4,4'-二氨基二苯醚(oda)12.01g,补加100gdmac,搅拌,待溶解完全后加入均苯四甲酸二酐(pmda)13.08g,室温下持续搅拌12h后,得到均相、粘稠的高光泽度黑色透明聚酰胺酸胶液pi-1。

41.(2)胶液pi-2的制备

42.于容器中加入炭黑(粒径约为80nm)1g,消光粉(粒径约为3~4μm)1.3g,4,4'-二氨基二苯醚(oda)12.01g,n,n-二甲基乙酰胺(dmac)110g,超声处理2h后,加入均苯四甲酸二酐(pmda)13.08g,室温下继续搅拌12h后,得到均相、粘稠的低光泽度聚酰胺酸胶液pi-2。

43.(3)胶液的涂布

44.将上述制备的胶液pi-1与pi-2放置于0.1mpa的负压条件下消泡5h,随后于洁净的玻璃基板上涂布pi-1,再于pi-1的表面涂布pi-2,得到双层涂布的复合胶液。

45.(4)复合薄膜的制备

46.将涂布好的胶液放置于烘箱中程序升温:室温升温至170℃,升温速率控制在2℃/min;170℃升温至200℃,升温速率控制在4℃/min;200℃升温至390℃,升温速率控制在2℃/min。加热完毕后自然冷却至室温得到两面不同光泽度黑色聚酰亚胺复合薄膜。

47.实施例2

48.两面不同光泽度黑色聚酰亚胺复合薄膜的制备方法如下:

49.(1)胶液pi-1的制备

50.称取炭黑(粒径约为80nm)1g,加入非质子型极性溶剂n,n-二甲基乙酰胺(dmac)10g,研磨3h后转移至反应容器中,加入二胺单体4,4'-二氨基二苯醚(oda)12.01g,补加100gdmac,搅拌,待溶解完全后加入均苯四甲酸二酐(pmda)13.08g,室温下持续搅拌12h后,

得到均相、粘稠的高光泽度黑色透明聚酰胺酸胶液pi-1。

51.(2)胶液pi-2的制备

52.于容器中加入炭黑(粒径约为80nm)1g,消光粉(粒径约为3~4μm)1.3g,4,4'-二氨基二苯醚(oda)12.01g,n,n-二甲基乙酰胺(dmac)110g,超声处理2h后,加入均苯四甲酸二酐(pmda)13.08g,室温下继续搅拌12h后,得到均相、粘稠的低光泽度聚酰胺酸胶液pi-2。

53.(3)胶液的涂布

54.将上述制备的胶液pi-1与pi-2放置于0.1mpa的负压条件下消泡5h,随后于洁净的玻璃基板上涂布pi-1,再于pi-1的表面涂布pi-2,得到双层涂布的复合胶液。

55.(4)复合薄膜的制备

56.将涂布好的胶液放置于烘箱中程序升温:室温升温至170℃,升温速率控制在2℃/min;170℃升温至200℃,升温速率控制在4℃/min;200℃升温至390℃,升温速率控制在2℃/min。加热完毕后自然冷却至室温得到两面不同光泽度黑色聚酰亚胺复合薄膜。

57.实施例3

58.两面不同光泽度黑色聚酰亚胺复合薄膜的制备方法如下:

59.(1)胶液pi-1的制备

60.称取炭黑(粒径约为80nm)1g,加入非质子型极性溶剂n,n-二甲基乙酰胺(dmac)10g,研磨6h后转移至反应容器中,加入二胺单体4,4'-二氨基二苯醚(oda)12.01g,补加100gdmac,搅拌,待溶解完全后加入均苯四甲酸二酐(pmda)13.08g,室温下持续搅拌12h后,得到均相、粘稠的高光泽度黑色透明聚酰胺酸胶液pi-1。

61.(2)胶液pi-2的制备

62.于容器中加入炭黑(粒径约为80nm)1g,消光粉(粒径约为3~4μm)2g,4,4'-二氨基二苯醚(oda)12.01g,n,n-二甲基乙酰胺(dmac)110g,超声处理2h后,加入均苯四甲酸二酐(pmda)13.08g,室温下继续搅拌12h后,得到均相、粘稠的低光泽度聚酰胺酸胶液pi-2。

63.(3)胶液的涂布

64.将上述制备的胶液pi-1与pi-2放置于0.1mpa的负压条件下消泡5h,随后于洁净的玻璃基板上涂布pi-1,再于pi-1的表面涂布pi-2,得到双层涂布的复合胶液。

65.(4)复合薄膜的制备

66.将涂布好的胶液放置于烘箱中程序升温:室温升温至170℃,升温速率控制在2℃/min;170℃升温至200℃,升温速率控制在4℃/min;200℃升温至390℃,升温速率控制在2℃/min。加热完毕后自然冷却至室温得到两面不同光泽度黑色聚酰亚胺复合薄膜。

67.实施例4

68.两面不同光泽度黑色聚酰亚胺复合薄膜的制备方法如下:

69.(1)胶液pi-1的制备

70.称取炭黑(粒径约为80nm)1g,加入非质子型极性溶剂n,n-二甲基乙酰胺(dmac)10g,研磨6h后转移至反应容器中,加入二胺单体4,4'-二氨基二苯醚(oda)12.01g,补加100gdmac,搅拌,待溶解完全后加入均苯四甲酸二酐(pmda)13.08g,室温下持续搅拌12h后,得到均相、粘稠的高光泽度黑色透明聚酰胺酸胶液pi-1。

71.(2)胶液pi-2的制备

72.于容器中加入炭黑(粒径约为80nm)1g,消光粉(粒径约为3~4μm)4g,4,4'-二氨基

二苯醚(oda)12.01g,n,n-二甲基乙酰胺(dmac)110g,超声处理2h后,加入均苯四甲酸二酐(pmda)13.08g,室温下继续搅拌12h后,得到均相、粘稠的低光泽度聚酰胺酸胶液pi-2。

73.(3)胶液的涂布

74.将上述制备的胶液pi-1与pi-2放置于0.1mpa的负压条件下消泡5h,随后于洁净的玻璃基板上涂布pi-1,再于pi-1的表面涂布pi-2,得到双层涂布的复合胶液。

75.(4)复合薄膜的制备

76.将涂布好的胶液放置于烘箱中程序升温:室温升温至170℃,升温速率控制在2℃/min;170℃升温至200℃,升温速率控制在4℃/min;200℃升温至390℃,升温速率控制在2℃/min。加热完毕后自然冷却至室温得到两面不同光泽度黑色聚酰亚胺复合薄膜。

77.实施例5

78.(1)胶液pi-1的制备

79.称取炭黑(粒径约为80nm)1g,加入非质子型极性溶剂n-甲基吡咯烷酮(nmp)10g,研磨6h后转移至反应容器中,加入二胺单体对苯二胺(ppd)6.75g,补加100gdmac,搅拌,搅拌均一后加入3,3',4,4'-联苯四羧酸二酐(bpda)18.36g,室温下持续搅拌12h后,得到均相、粘稠的高光泽度黑色透明聚酰胺酸胶液pi-1。

80.(2)胶液pi-2的制备

81.于容器中加入炭黑(粒径约为80nm)1g,消光粉(粒径约为3~4μm)4g,二胺单体对苯二胺(ppd)6.75g,n-甲基吡咯烷酮(nmp)110g,超声处理2h后,加入3,3',4,4'-联苯四羧酸二酐(bpda)18.36g,室温下继续搅拌12h后,得到均相、粘稠的低光泽度聚酰胺酸胶液pi-2。

82.(3)胶液的涂布

83.将上述制备的胶液pi-1与pi-2放置于0.1mpa的负压条件下消泡5h,随后于洁净的玻璃基板上涂布pi-1,再于pi-1的表面涂布pi-2,得到双层涂布的复合胶液。

84.(4)复合薄膜的制备

85.将涂布好的胶液放置于烘箱中程序升温:室温升温至170℃,升温速率控制在2℃/min;170℃升温至200℃,升温速率控制在4℃/min;200℃升温至400℃,升温速率控制在2℃/min。加热完毕后自然冷却至室温得到两面不同光泽度黑色聚酰亚胺复合薄膜。

86.比较例1

87.本比较例1中的聚酰亚胺薄膜制备方法如下:

88.称取4,4'-二氨基二苯醚(oda)6.0072g(0.03mol)和n,n-二甲基乙酰胺(dmac)50g于100ml圆底烧瓶中,待溶解完全后加入均苯四甲酸二酐(pmda)6.5436g(0.029mol),室温下继续搅拌12h后,得到透明、均相和粘稠的聚酰胺酸(paa)胶液。

89.将制备的胶液放置于0.1mpa的负压条件下5h,除去气泡,随后刮涂于洁净的玻璃板上,放置于烘箱中程序升温:室温升温至170℃,升温速率控制在2℃/min;170℃升温至200℃,升温速率控制在4℃/min;200℃升温至380℃,升温速率控制在3℃/min。加热完毕后自然冷却至室温得到聚酰亚胺薄膜。

90.比较例2

91.本比较例2中的高光泽度黑色聚酰亚胺薄膜制备方法如下:

92.称取炭黑(粒径约为80nm)1g,加入非质子型极性溶剂n,n-二甲基乙酰胺(dmac)

10g,研磨6h后转移至反应容器中,加入二胺单体4,4'-二氨基二苯醚(oda)12.01g,补加100gdmac,搅拌,待溶解完全后加入均苯四甲酸二酐(pmda)13.08g,室温下持续搅拌12h后,得到黑色、均相和粘稠的高光泽度黑色聚酰胺酸(paa)胶液。

93.将制备的胶液放置于0.1mpa的负压条件下5h,除去气泡,随后刮涂于洁净的玻璃板上,放置于烘箱中程序升温:室温升温至170℃,升温速率控制在2℃/min;170℃升温至200℃,升温速率控制在4℃/min;200℃升温至380℃,升温速率控制在3℃/min。加热完毕后自然冷却至室温,得到高光泽度黑色聚酰亚胺薄膜。

94.比较例3

95.本比较例3中的低光泽度黑色聚酰亚胺薄膜的制备方法如下:

96.于容器中加入炭黑(粒径约为80nm)1g,消光粉(粒径约为3~4μm)1.3g,4,4'-二氨基二苯醚(oda)12.01g,n,n-二甲基乙酰胺(dmac)110g,超声处理2h后,加入均苯四甲酸二酐(pmda)13.08g,室温下继续搅拌12h后,得到均相、粘稠的低光泽度聚酰胺酸胶液。

97.将制备的胶液放置于0.1mpa的负压条件下5h,除去气泡,随后刮涂于洁净的玻璃板上,放置于烘箱中程序升温:室温升温至170℃,升温速率控制在2℃/min;170℃升温至200℃,升温速率控制在4℃/min;200℃升温至380℃,升温速率控制在3℃/min。加热完毕后自然冷却至室温,得到低光泽度黑色聚酰亚胺薄膜。

98.本发明主要对薄膜的光泽度、力学性能进行测试表征,光泽度的测试按照60度角光泽度测量(gloss),标准gb9757-88执行。力学性能测试标准按照astmd882执行。

99.结果如表1所示。

100.表1本发明黑色聚酰亚胺薄膜的力学性能与光泽度测试结果

101.样品上表面哑度/gu下表面哑度/gu拉伸强度/mpa断裂伸长率/%实施例13613110312.1实施例23511010011.8实施例3131329610.9实施例481329210.1实施例5813118012.3比较例1

--

11215.2比较例212513010513.2比较例3101860.53.1

102.通过数据对比可以看出,本发明制备的两面不同光泽度黑色聚酰亚胺复合薄膜在力学性能上相对于比较例制备的低光泽度黑色聚酰亚胺薄膜有较大的提升;同时黑色聚酰亚胺复合薄膜呈现两个表面光泽度差异大。

103.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

104.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明

将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1