一种含高相容性色素的黑色聚酰亚胺膜及其制备方法

1.本发明涉及一种黑色聚酰亚胺遮掩膜,具体涉及一种含高相容性色素的黑色聚酰亚胺膜及制备方法和可用于柔性印刷线路板等电子技术领域,属于复合功能膜制备领域。

背景技术:

2.聚酰亚胺(pi)薄膜作为电子产品中重要的耐高温绝缘材料,与铜箔相结合起到隔离绝缘的作用,被广泛应用于柔性印刷线路板等电子器件中。随着电子技术的飞速发展,对其性能提出越来越高的需求。发展出了透明黄色pi薄膜、低热膨胀系数pi薄膜、尺寸稳定型pi薄膜、低介电常数pi薄膜、黑色pi薄膜、哑光黑色pi薄膜、无光黑色pi薄膜等。技术人员发现,采用透明浅色pi薄膜作为覆膜时,印制于电路板线路层的线路设计分布很容易被解读和复制。因此,研发高性能不透光的黑色pi膜,用于柔性线路板、电子元件、集成电路封装件的引线框架等电子材料,防止目视检查和篡改,成为市场新的巨大需求。同时赋予pi膜光泽度和哑光性,也成为黑色聚酰亚胺膜的发展方向。

3.黑色pi薄膜通常是在pi薄膜中加入黑色着色材料得到。所用黑色着色材料包括碳黑、碳纤维、石墨等碳系黑色素、和有机黑色染料、无机非金属氧化物等非碳系黑色素等。中国专利1(申请号:201280066713.7)、中国专利2(中国公开号cn107987529a)等公开了用碳黑为着色材料制备黑色聚酰亚胺薄膜。日本专利1(申请号jp2016047862a)公布了一种采用含苯并咪唑骨架的有机黑色颜料苝黑取代碳黑制备黑色聚酰亚胺薄膜的方法。中国专利3(中国公开号cn102260408a)公布了一种采用黑色无机金属氧化物作为黑色素制备黑色聚酰亚胺薄膜的方法。

4.尽管非碳系黑色聚酰亚胺膜有报导,然而有机黑色颜料与其它黑色着色剂存在较多不足。比如黑色有机颜料的品种少,耐温性差,不能满足热亚胺化高的加工温度与使用耐久性的要求。无机黑色着色剂虽然不存在耐热性问题,但通常金属氧化物等无机着色剂密度大,发色能力较弱,容易发生沉降,影响薄膜产品的一致性。此外,基于环保要求与相关国家与地区的环保标准,电子产品中对某些金属元素有明确限量要求。因此,目前仍以碳系色素,特别是碳黑作为主要着色剂。与其它碳系色素相比,碳黑具有商品易得、价格低廉、着色力强等特点。然而碳黑的大量添加会大幅降低聚酰亚胺膜的绝缘性能与力学性能,特别是其绝缘性能的降低。但是,商品化碳黑普遍存在分散难,使用时分散剂添加量过大(通常大于50%,相对于碳黑质量)。过量分散剂的添加会给生产环节带来一系列不利影响,在影响其性能同时还增加了生产成本。

5.因此,针对黑色聚酰亚胺膜的使用要求,寻求高遮蔽效率、更好性能的新的黑色着色剂,便成为本发明的主要目的。

技术实现要素:

6.鉴于使用碳黑作为着色剂在黑色聚酰亚胺薄膜中存在的诸多缺点,本发明的目的在于寻找一种与聚酰亚胺相容性好、制备过程中易分散的黑色着色材料,并将其应用于黑

色聚酰亚胺薄膜的制备过程中,从而使得所制得薄膜的绝缘性较佳。

7.高分子碳化材料已成为最近的研究热点,在耐烧蚀材料、高吸附分离性材料、高导电性材料、高导热性材料、高耐腐材料、新能源材料、高性能炭/炭复合材料等领域有广泛的应用。然而用高分子碳化材料作为黑色着色材料尚鲜有报导。

8.对此,本发明人对高分子材料的碳化过程的研究发现,大部分可碳化高分子材料达到完全石墨化所需温度很高。比如聚酰亚胺的石墨化温度高达3000℃,其电导率及热导率与石墨化程度呈正相关。而,酚醛树脂经3000℃碳化后仅得到玻璃炭,为含有微晶层状结构的无定形炭。在较低温度下碳化的高分子材料所得产物,呈黑色但具有较高的电阻率,同时随碳化温度的不同会有部分基团或官能团的残留。

9.一方面,本发明提供了一种含高相容性色素的黑色聚酰亚胺膜,包括:聚酰亚胺基体、及分布在聚酰亚胺基体中的黑色着色材料,所述黑色着色材料包括由可碳化高分子材料经碳化转化而成的黑色色素,所述可碳化高分子材料为含有较高残炭率及具有苯环基团的高分子;所述黑色着色材料的质量分数为0.1~20%,优选0.5~10%,更优选为1~5%。

10.在本公开中,提出了一种全新的黑色聚酰亚胺薄膜用着色材料的选择思路,通过选用含有较高残炭率(≥50%)及具有苯环基团的高分子碳化转化而成的黑色色素作为黑色着色材料,通过碳化温度的控制可使其保留有部份活性基团(例如,酰基、亚胺基等),与聚酰亚胺之间相容性提高,大幅提高了所得黑色聚酰亚胺薄膜的性能,特别是其绝缘性能。常见的商品化碳黑纯度较高,显化学惰性。而聚酰亚胺为强极性的高分子材料,通过控制碳化后高分子材料中残留的活性基团,能提高与聚酰亚胺基体之间的化学作用。另外,制备聚酰亚胺须采用强极性非质子有机溶剂,当被分散物具有极性基团时,通常易被分散。

11.较佳的,所述可碳化高分子材料选自聚酰亚胺、酚醛树脂、环氧/甲基酚醛树脂、糖醛树脂、聚芳基乙炔、聚甲醛二苯、聚苯咪唑和聚苯异咪唑中的至少一种,优选为聚酰亚胺。具体来讲,选择聚酰亚胺为优选可碳化高分子材料主要是基于:(1)有较高的残炭率(优选,50~77%);(2)通过碳化温度的控制,可控制其活性基团的残留量,使碳化的黑色着色材料与聚酰亚胺的相容性更佳;(3)活性基团的存在,使碳化后的黑色着色材料分散所需分散剂量大大减少及易于分散。

12.又,较佳的,所述碳化的气氛为真空或非氧化性保护气氛,温度为300~1500℃,时间为2~8小时。

13.较佳的,所述黑色着色材料经分散后的平均颗粒粒径≤100nm,优选≤50nm,更优选≤20nm。

14.较佳的,所述黑色着色材料还可包含黑色颜料和/或其他色调改性颜料,质量分数不超过20wt%;或者,所述黑色着色材料还可包含黑色染料和/或其他色调改性染料,质量分数不超过20wt%。

15.较佳的,所述黑色聚酰亚胺膜中还可包括质量分数不超过10wt%的消光颗粒,以达到哑光效果。

16.另一方面,本发明提供了一种上述的含高相容性色素的黑色聚酰亚胺膜的制备方法,包括:(1)将可碳化高分子材料经碳化后得到的黑色色素作为黑色着色材料,与强极性非质子有机溶剂混合,制备得到分散液;

(2)将所得分散液加入到二胺单体溶液中,再加入二酐单体进行聚合反应,得到聚酰胺酸复合浆料;或者将所得分散液加入预先制备的聚酰胺酸树脂溶液中,经搅拌均匀后,得到聚酰胺酸复合浆料;(3)将所得聚酰胺酸复合浆料先经流延成膜后,再通过单向拉伸或双向拉伸处理,最后经热酰亚胺化或化学酰亚胺化,得到所述含高相容性色素的黑色聚酰亚胺膜。其中,将所得分散液加入溶解有二胺单体的溶液中,混合均匀后,再加入二酐单体进行聚合反应形成聚酰胺酸树脂,最终得到聚酰胺酸复合浆料。

17.较佳的,所述的强极性非质子有机溶剂为n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、二甲基亚砜(dmso)和n-甲基吡咯烷酮(nmp)中的至少一种。

18.较佳的,所述分散液中还包含分散剂;所述分散剂选自聚乙烯亚胺嵌段共聚物型分散剂、丙烯酸酯高分子型分散剂、聚氨酯或聚酯型高分子分散剂和有机硅改性高分子型分散剂中的至少一种,在分散剂选取合适的情况下,其用量不超过黑色着色材料质量的15wt%。

19.较佳的,所述热酰亚胺化的温度为300~500℃,时间为3~10分钟;所述化学酰亚胺化的温度为100~300℃,时间为20~200秒。

20.有益效果:本发明中,所提供的黑色聚酰亚胺薄膜的制备方法与现有黑色pi的制备方法相近,因此更具有广泛的适用性与应用推广价值。即将所述可碳化高分子材料经煅烧碳化后得到黑色色素,或将该黑色色素搭配其它着色材料后,再经研磨分散制备分散液,并将分散液在聚酰胺酸合成过程中加入体系中,制备复合聚酰胺酸树脂。将聚酰胺酸树脂经脱泡处理后流延成膜,再经热亚胺化或化学亚胺化处理即可得黑色聚酰亚胺薄膜。

21.此外,采用流延拉伸法生产聚酰亚胺薄膜时通常会有20%左右的边角料,利用这些聚酰亚胺薄膜的边角料碳化制备黑色着色材料可在实现更大经济价值的同时,达到减少废弃物及保护环境的目的。

附图说明

22.图1为本发明实施例2所制备聚酰亚胺薄膜样品扫描电镜(sem)图;图2为本发明实施例5所制备哑光黑色聚酰亚胺薄膜样品扫描电镜(sem)图;图3为本发明实施例2所制备聚酰亚胺薄膜样品透过率曲线(a)和比较例1所制备聚酰亚胺薄膜样品透过率曲线(b),两种样品制备时色素加入量为聚酰亚胺树脂质量的5%,分散剂为色素质量的5%。

具体实施方式

23.以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

24.在本公开中,含高相容性色素的黑色聚酰亚胺膜,由聚酰亚胺基体及分布在所述聚酰亚胺基体中的黑色着色材料构成。其中,黑色着色材料主要由可碳化高分子材料经高温碳化转化而成的着色材料构成,与聚酰亚胺基体具有高的相容性。所述可碳化高分子材料为含有较高残炭率及具有苯环基团的高分子,优选为聚酰亚胺、酚醛树脂、环氧/甲基酚

醛树脂、糖醛树脂、聚芳基乙炔、聚甲醛二苯、聚苯咪唑、聚苯异咪唑中的一种或其组合,进一步优选可碳化高分子材料中含氮元素,更优选为聚酰亚胺。

25.在可选的实施方式中,黑色着色材料为可碳化高分子材料经由真空或非氧化性保护气氛下煅烧碳化而得。其中,煅烧碳化的温度可为300~1500℃,时间可为2~8小时。利用可碳化高分子材料经高温碳化所得的黑色着色材料,可实现黑色聚酰亚胺膜的生产。若是碳化的温度过低,难以生成黑色色素(黑色产物)。若是碳化的温度过高,所得产物中活性基团残留量则较少,使该碳化产物作为色素在强极性非质子有机溶剂中分散困难,同时其与聚酰亚胺基体间的作用力减弱。

26.另外,在利用可碳化高分子材料经高温碳化所得的黑色着色材料为主要着色材料时,黑色着色材料还可包含其它商品黑色颜料和/或其它色调改性颜料。或者,在利用可碳化高分子材料经高温碳化所得的黑色着色材料为主要着色材料时,黑色着色材料还可包含其它商品黑色染料和/或其它色调改性染料。

27.在可选的实施方式中,黑色着色材料的质量分数可为0.1~20%,优选0.5~10%,更优选为1~5%。在可选的实施方式中,黑色着色材料经分散后平均颗粒粒径≤100nm,优选≤50nm,更优选≤20nm。

28.在本发明一实施方式中,利用可碳化高分子材料经高温碳化所得的黑色着色材料,可实现含高相容性色素的黑色聚酰亚胺膜的生产。以下示例性地说明含高相容性色素的黑色聚酰亚胺膜的制备方法。

29.将黑色着色材料、强极性非质子有机溶剂混合,得到分散液(或称黑色浆料)。具体来说,所述分散液中的黑色着色材料由至少包含碳化后的高分子材料得到的着色材料为主料(或将该黑色色素搭配其它着色材料)、分散剂及强极性非质子有机溶剂构成其中。其中,强极性非质子有机溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜或n-甲基吡咯烷酮中的一种或数种的混合。分散剂可为聚乙烯亚胺嵌段共聚物型分散剂、丙烯酸酯高分子型分散剂、聚氨酯或聚酯型高分子分散剂和有机硅改性高分子型分散剂等,加入量为黑色着色材料质量的0~15wt%。优选的,分散液制备过程采用具有高剪切分散能力的砂磨机。

30.在可选的实施方式中,在分散液的制备过程中还可包括加入消光颗粒,以达到哑光效果。消光颗粒的加入量可为黑色着色材料质量的0~10wt%。

31.聚酰胺酸树脂溶液的制备。聚酰胺酸树脂可为二酐和二胺共聚制备得到。其中,二胺可为苯二胺,二氨基二苯醚或其衍生物等。二胺的具体示例包括:对-苯二胺、邻-苯二胺、间-苯二胺、3,4-二氨基二苯醚、2,4-二氨基二苯醚、4,4

’-

二氨基二苯醚(oda)等。二酐的实例包括:联苯羧酸二酐或其衍生物,以及均苯四甲酸二酐或其衍生物。二酐的具体实例可包括3,3',4,4'

–

联苯四羧酸二酐、均苯四甲酸二酐、3,3',4,4'-二苯甲酮四甲酸二酐、对-亚苯基-双偏苯三酸二酐等,优选3,3',4,4'-联苯四羧酸二酐、均苯四甲酸二酮。尤其是,3,3',4,4'-联苯四羧酸二酐或均苯四甲酸二酐。

32.将分散液在聚酰胺酸合成过程中加入聚酰胺酸树脂溶液体系中,得到聚酰胺酸复合浆料。

33.将聚酰胺酸复合浆料经流延成膜,通过单向拉伸或双向拉伸并经热/化学酰亚胺化,得到黑色聚酰亚胺膜。其中,热酰亚胺化的温度可为300~500℃,时间可为3~10分钟。

其中,化学酰亚胺化的温度可为100~300℃,时间可为20~200秒。此外,可分阶段对流延成膜后的制品进行化学酰亚胺化。例如,在第n阶段处理时,控制t

n

>t

n-1

阶段,n为整数且≥2。本发明中,所得含高相容性色素的黑色聚酰亚胺膜的绝缘性能更好,所用分散剂用量少,经济成本低。

34.在本发明中,含高相容性色素的黑色聚酰亚胺膜的厚度可根据需要进行调节,一般可为10μm~500μm。

35.在本发明中,采用iso1184-1983或gb13022-1991标准测得所述含高相容性色素的黑色聚酰亚胺膜的拉伸强度可为160~180mpa。

36.在本发明中,采用iso1184-1983或gb13022-1991标准测得所述含高相容性色素的黑色聚酰亚胺膜的断裂伸长率可为25~35%。

37.在本发明中,采用gb/t1408-2006、astmd149标准测得所述含高相容性色素的黑色聚酰亚胺膜的抗电强度可为160~200kv/mm。

38.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

39.实施例1:聚酰亚胺薄膜的制备实验原料:n,n-二甲基乙酰胺(dmac),均苯四甲酸二酐(pmda),4,4

’-

二氨基二苯醚(oda);实验器材:双层玻璃反应器,循环冷却器、电动搅拌器;制备聚酰胺酸时控制体系固含量约20%,实验过程中设定循环冷却器温度为25℃。向双层玻璃反应器中加入40g dmac,加入4.786g oda开动电动搅拌器搅拌至oda溶解完全。将与oda等摩尔量(5.214g)中的98%的pmda平均分成两份,向反应器中缓慢加入第一份二酐,搅拌10-15min至反应完全不再放热。再向反应器中缓慢加入第二份二酐,搅拌30min至反应完全不再放热。剩余的2%oda摩尔量的二酐用于调节树脂粘度,控制其值在40-50pa.s之间。搅拌30min后,将所得树脂液在真空条件下脱泡10h,得澄清的聚酰胺酸树脂溶液;将玻璃板清洗净,用80μm线棒将所得树脂均匀涂布,经5min流平后,放入120℃烘箱中脱溶剂20min。取出冷却后剥离所得树脂膜。将其用夹具四周固定后入电炉热亚胺化,亚胺化的温度制度为30min内从室温匀速升温至400℃,保温2min后取出,得聚酰亚胺薄膜。

40.经检测,所制备聚酰亚胺薄膜厚度约13μm,拉伸强度201mpa,断裂伸长率50%,抗电强度250kv/mm。

41.实施例2:黑色聚酰亚胺薄膜的制备聚酰亚胺碳化:取经实施例1所制备的聚酰亚胺薄膜10g,放入坩埚内,在流通的氮气保护下2h内由室温升温至900℃,保温4h,得到黑色产物;黑色浆料制备:将上述步骤所得产物2g,分散剂德国默克mok-5032 0.1g(固体质量的5%),n,n-二甲基乙酰胺(dmac)18g,20g直径0.3mm钇稳定氧化锆研磨球,加入100ml高能球磨罐中,砂磨2h,得黑色浆料。经激光粒度仪检测,粒径为18nm(d90);黑色聚酰亚胺薄膜制备:与实施例1中制备聚酰亚胺薄膜的方法基本相同,所不同之处

在于体系所用的40g dmac中的35g用于oda的溶解,剩余的5g溶剂由黑色浆料带入。即在oda完全溶解后,加入上前述步骤中所得的黑色浆料5g,其它过程与实施例1一致。

42.所得样品的扫描电镜照片如图1所示,表明黑色色素分散性良好。其透过率曲线见图3中(a)。经检测,所制备薄膜厚度约12.5μm,透光率(380nm~780nm)所有波长下均小于0.5%,拉伸强度180mpa,断裂伸长率35%,抗电强度200kv/mm。

43.实施例3:黑色聚酰亚胺薄膜的制备酚醛树脂碳化:取日本住友产的resole fm 4008酚醛树脂粉末10g,放入坩埚内,在流通的氩气保护下2h内由室温升温至750℃,保温6h,得到黑色产物;黑色浆料制备:将上述步骤所得产物2g,分散剂德国默克mok-5032 0.2g(固体质量的10%),n,n-二甲基乙酰胺(dmac)18g,20g直径0.3mm钇稳定氧化锆研磨球,加入100ml高能球磨罐中,砂磨2h,得黑色浆料。经激光粒度仪检测,粒径为10nm(d90);黑色聚酰亚胺薄膜制备:与实施例1中制备聚酰亚胺薄膜的方法基本相同,所不同之处在于体系所用的40g dmac中的35g用于oda的溶解,剩余的5g溶剂由黑色浆料引入。即在oda完全溶解后,加入上前述步骤中所得的黑色浆料5g,其它过程与实施例1一致。

44.所得样品经检测:薄膜厚度约12.5μm,透光率(380nm~780nm)所有波长下均小于0.2%,拉伸强度176mpa,断裂伸长率32%,抗电强度180kv/mm。

45.实施例4:黑色聚酰亚胺薄膜的制备聚酰亚胺碳化:取经实施例1所制备的聚酰亚胺薄膜10g,放入坩埚内,在流通的氮气保护下2h内由室温升温至1500℃,保温2h。得到黑色产物;黑色浆料制备:将上述步骤所得产物2g,分散剂德国默克mok-5032 0.2g(固体质量的10%),n,n-二甲基乙酰胺(dmac)18g,20g直径0.3mm钇稳定氧化锆研磨球,加入100ml高能球磨罐中,砂磨2h,得黑色浆料。经激光粒度仪检测,粒径为16nm(d90);黑色聚酰亚胺薄膜制备:与实施例1中制备聚酰亚胺薄膜的方法基本相同,所不同之处在于体系所用的40g dmac中的35g用于oda的溶解,剩余的5g溶剂由黑色浆料带入。即在oda完全溶解后,加入前述步骤中所得的黑色浆料5g,其它过程与实施例1一致。

46.所得样品经检测:薄膜厚度约13μm,透光率(380nm~780nm)所有波长下均小于0.5%,拉伸强度175mpa,断裂伸长率33%,抗电强度180kv/mm。

47.实施例5:黑色哑光聚酰亚胺薄膜的制备聚酰亚胺碳化、黑色浆料制备,与实施例2一致;哑光黑色聚酰亚胺薄膜制备:与实施例2中制备黑色聚酰亚胺薄膜的方法基本相同,所不同之处在于向35g dmac中预先经高速剪切分散0.8g格雷斯ed2消光粉体,分散时间30min,分散盘直径35mm,转速1200rpm,其它过程与实施例2一致。

48.所得样品的扫描电镜照片如图2所示。经检测:所制备薄膜厚度约12.5μm,透光率(380nm~780nm)所有波长下均小于0.5%,光泽度20gu,拉伸强度160mpa,断裂伸长率25%,抗电强度160kv/mm。

49.实施例6黑色聚酰亚胺薄膜的制备聚酰亚胺碳化:取经实施例1所制备的聚酰亚胺薄膜10g,放入坩埚内,在流通的氮气保护下2h内由室温升温至1500℃,保温2h。得到黑色产物;黑色浆料制备:将上述步骤所得产物2g,不添加分散剂,加入n,n-二甲基乙酰胺(dmac)

18g,20g直径0.3mm钇稳定氧化锆研磨球,加入100ml高能球磨罐中,砂磨2h,得黑色浆料。经激光粒度仪检测,粒径为25nm(d90);黑色聚酰亚胺薄膜制备:与实施例1中制备聚酰亚胺薄膜的方法基本相同,所不同之处在于体系所用的40g dmac中的35g用于oda的溶解,剩余的5g溶剂由黑色浆料带入。即在oda完全溶解后,加入前述步骤中所得的黑色浆料5g,其它过程与实施例1一致。

50.所得样品经检测:薄膜厚度约13μm,透光率(380nm~780nm)所有波长下均小于0.8%,拉伸强度180mpa,断裂伸长率31%,抗电强度165kv/mm。

51.实施例7黑色聚酰亚胺薄膜的制备聚酰亚胺碳化:取经实施例1所制备的聚酰亚胺薄膜10g,放入坩埚内,在流通的氮气保护下2h内由室温升温至1500℃,保温2h。得到黑色产物;黑色浆料制备:将上述步骤所得产物2g,分散剂德国默克mok-5032 0.1g(固体质量的5%),加入n,n-二甲基乙酰胺(dmac)18g,20g直径0.3mm钇稳定氧化锆研磨球,加入100ml高能球磨罐中,砂磨2h,得黑色浆料。经激光粒度仪检测,粒径为18nm(d90);黑色聚酰亚胺薄膜制备:与实施例2中制备聚酰亚胺薄膜的方法基本相同,所不同之处在于体系所用的40g dmac中的35g用于oda的溶解,然后分两次加入oda摩尔量0.98份的pdma制备聚酰胺酸树脂溶液,再将剩余的5g溶剂由黑色浆料带入,经搅拌均匀后,用小于oda摩尔量0.02份的pdma调节树脂粘度。即直接将黑色浆料和制备好的聚酰胺酸树脂溶液均匀混合,得到聚酰胺酸复合浆料。

52.所得样品经检测:薄膜厚度约12.5μm,透光率(380nm~780nm)所有波长下均小于0.5%,拉伸强度180mpa,断裂伸长率35%,抗电强度200kv/mm。

53.实施例8黑色聚酰亚胺薄膜的制备本实施例8中黑色聚酰亚胺薄膜制备过程采用化学亚胺化法制备。聚酰胺酸复合浆料的制备过程与实施例6一致。将制备好的复合浆料与含醋酸酐10%的二甲基甲酰胺溶液以质量比100:35的比例混合,在0℃条件下搅拌均匀,用涂布器在玻璃板上涂膜,然后依次分别放入120℃的烘箱内处理50秒,300℃的烘箱内处理60秒,脱水固化后得聚酰亚胺薄膜。

54.所得样品经检测:薄膜厚度约13μm,透光率(380nm~780nm)所有波长下均小于0.85%,拉伸强度178pa,断裂伸长率32%,抗电强度170kv/mm。

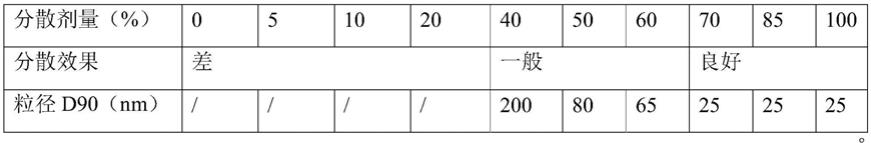

55.比较例1黑色浆料制备:所选高色素炭黑为德国欧励隆碳黑fw200,分散剂为德国默克mok-5032。浆料制备方法与实施例2基本相似,所不同之处在于调节了所加分散剂与碳黑的质量比。所得结果列于下表1。结果表明,当分散剂量为碳黑质量分数20%以下时,分散效果很差,碳黑团聚严重,达到良好分散效果时所需分散剂的加入量为70%以上。

56.表1为不同分散剂加入量对碳黑分散效果的影响

57.黑色聚酰亚胺薄膜制备:与实施例1中制备聚酰亚胺薄膜的方法基本相同,所不同之处在于体系所用的40g dmac中的35g用于oda的溶解,剩余的5g溶剂由黑色浆料引入。即

在oda完全溶解后,加入前述步骤中所得的黑色浆料5g,其它过程与实施例1一致。考虑到碳黑的分散性,本比较例2中所采用的黑色浆料中分散剂的量为碳黑质量的70%。所得样品经检测:薄膜厚度约12.5μm,透光率(380nm~780nm)所有波长下均小于1.5%,拉伸强度100mpa,断裂伸长率20%,抗电强度80kv/mm。在相似条件下,各项性能指标与实施例相比较均有大幅度下降。

58.当本比较例1中所采用的黑色浆料中分散剂的量为碳黑质量的5%时。所得样品透过率曲线见图3中(b)。经检测:薄膜厚度约12.5μm,透光率(380nm~780nm)最高达7.3%,与实施例2相比有较大程度的提高。拉伸强度120mpa,断裂伸长率21%,抗电强度60kv/mm。在相似条件下,各项性能指标与实施例相比较均有大幅度下降。

59.比较例2聚酰亚胺碳化:取经实施例1所制备的聚酰亚胺薄膜10g,放入坩埚内,在流通的氮气保护下2h内由室温升温至2000℃,保温2h,得到黑色产物。黑色浆料制备:将上述步骤所得产物2g,分散剂德国默克mok-5032 0.2g(固体质量的10%),n,n-二甲基乙酰胺(dmac)18g,20g直径0.3mm钇稳定氧化锆研磨球,加入100ml高能球磨罐中,砂磨2h,得黑色浆料。经激光粒度仪检测,粒径为165nm(d90);黑色聚酰亚胺薄膜制备:与实施例1中制备聚酰亚胺薄膜的方法基本相同,所不同之处在于体系所用的40g dmac中的35g用于oda的溶解,剩余的5g溶剂由黑色浆料带入。即在oda完全溶解后,加入前述步骤中所得的黑色浆料5g,其它过程与实施例1一致。

60.所得样品经检测:薄膜厚度约13μm,透光率(380nm~780nm)所有波长下均小于1.5%,拉伸强度140mpa,断裂伸长率23%,抗电强度101kv/mm。

61.比较例3环氧树脂碳化:取双酚a型环氧树脂10g,放入坩埚内,在流通的氮气保护下2h内由室温升温至280℃,保温8h。此时无法得到黑色产物(黑色色素)。

62.表2为本发明中制备的黑色聚酰亚胺膜的组成及性能参数:

表2中透光率为所得薄膜在380nm~780nm波长范围内的透光率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1